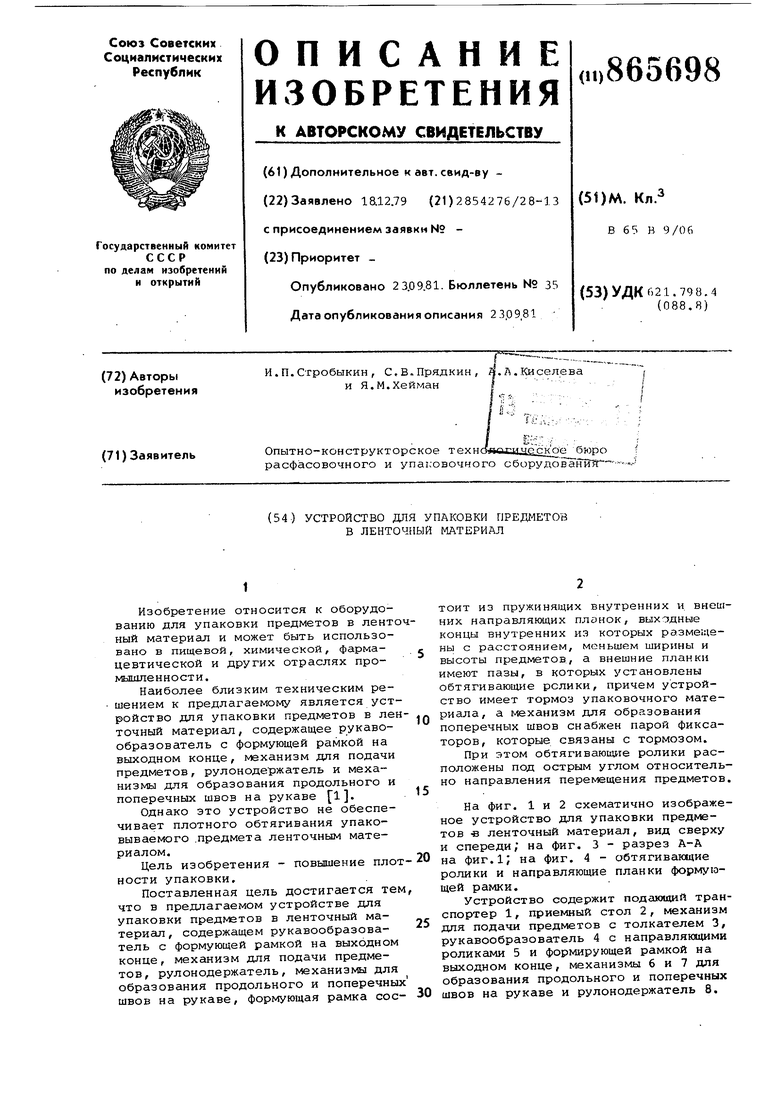

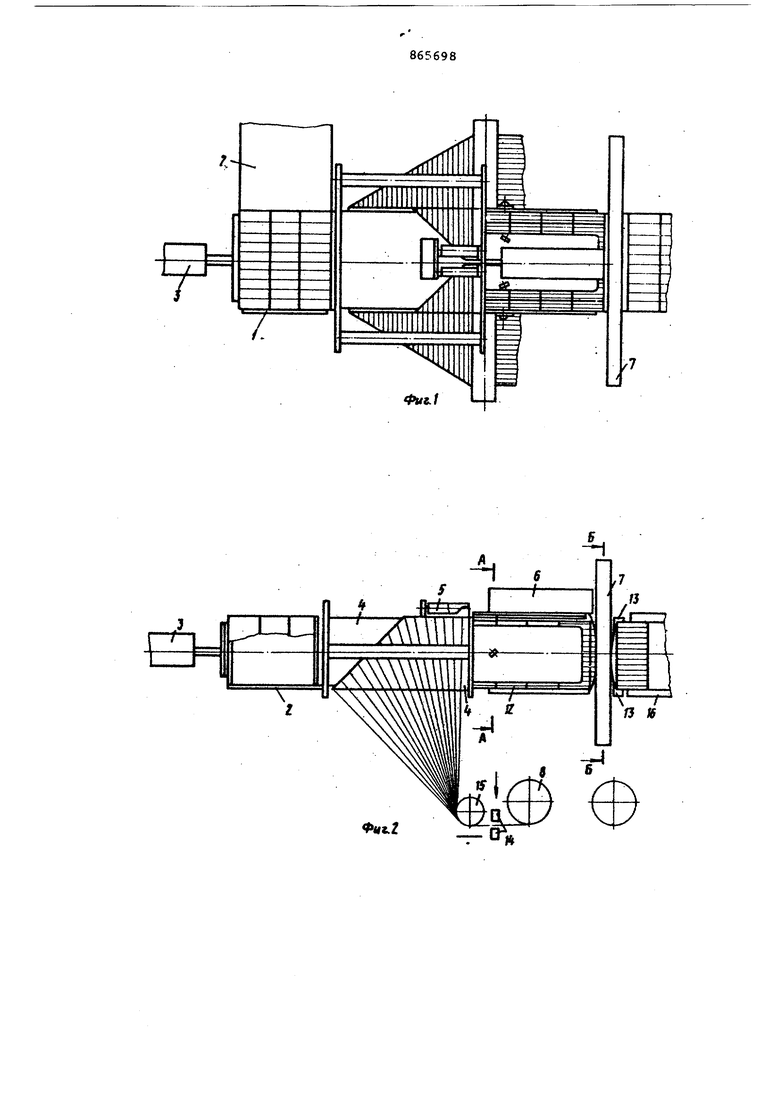

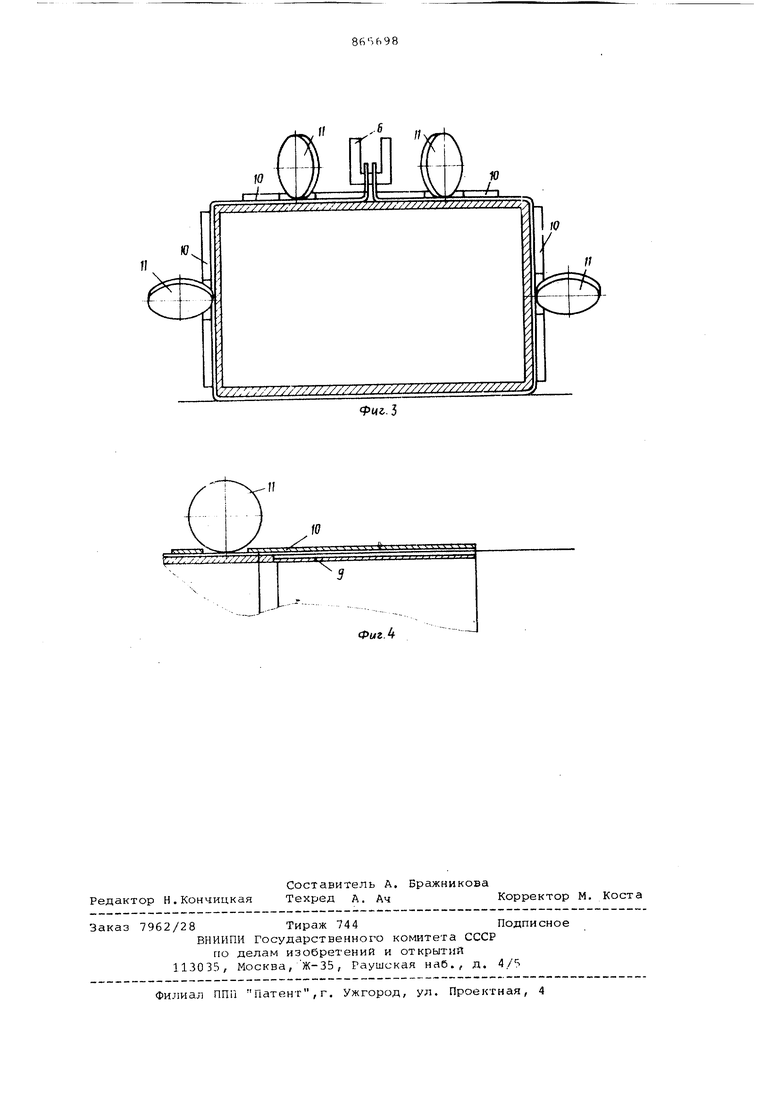

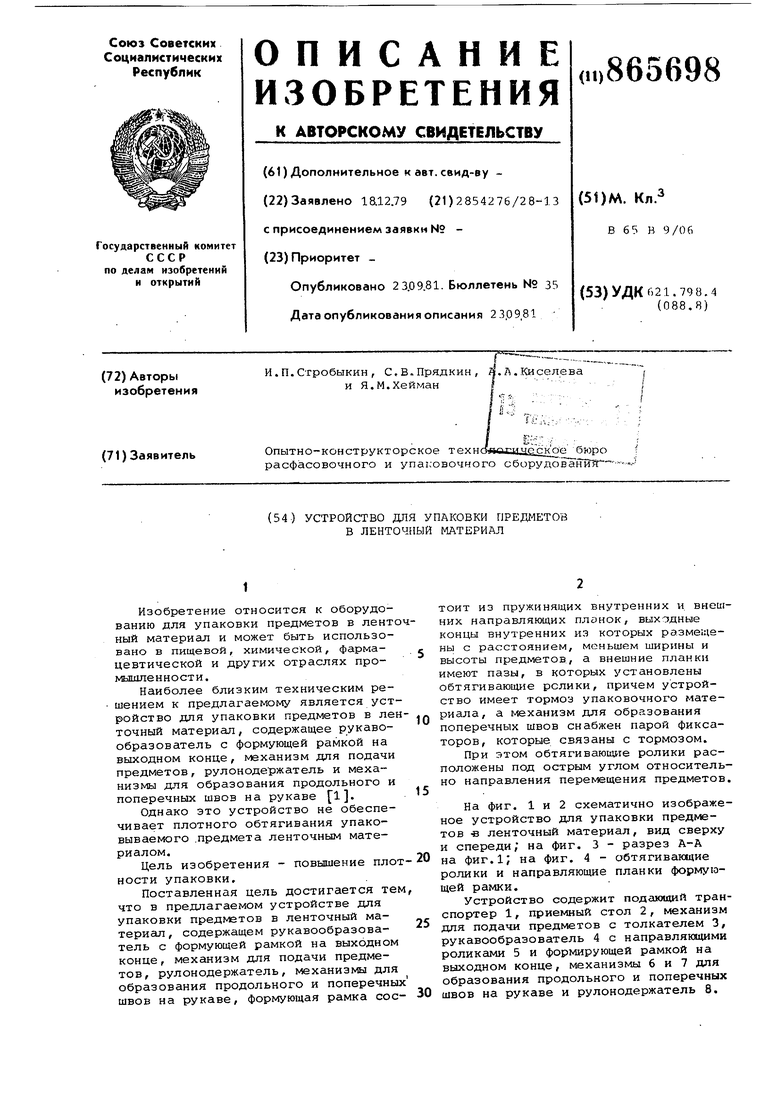

Изобретение относится к оборудованию для упаковки предметов в ленто ный материал и может быть использовано в пищевой, химической, фармацевтической и других отраслях промышленности. Наиболее близким техническим решением к предлагаемому является устройство для упаковки предметов в лен точный материал, содержащее рукавообразователь с формующей рамкой на выходном конце, механизм для подачи предметов, рулонодержатель и механизмы для образования продольного и поперечных швов на рукаве 1. Однако это устройство не обеспечивает плотного обтягивания упаковываемого .предмета ленточным материалом, Цель изобретения - повышение пло ности упаковки. Поставленная цель достигается те что в предлагаемом устройстве для упаковки предкЕТОВ в ленточный материал , содержащем рукавообразователь с формующей рамкой на выходном конце, механизм для подачи предметов, рулонодержатель, механизмы для образования продольного и поперечны швов на рукаве, формующая рамка сос тоит из пружинящих внутренних и внешних направляющих плонок, выходные концы внутренних из которых размещены с расстоянием, меньшем ширины и высоты предметов, а внешние планки имеют пазы, в которых установлены обтягивающие ролики, причем устройство имеет тормоз упаковочного материала, а механизм для образования поперечных швов снабжен парой фиксаторов, которые связаны с тормозом. При этом обтягивающие ролики расположены под острым углом относительно направления перемещения предметов. На фиг. 1 и 2 схематично изображеное устройство для упаковки предметов « ленточный материал, вид сверху и спереди; на фиг. 3 - разрез А-А на фиг.1; на фиг. 4 - обтягивающие ролики и направляющие планки формующей рамки. Устройство содержит подающий транспортер 1, приемный стол 2, механизм для подачи предметов с толкателем 3, рукавообразователь 4 с направлягадими роликами 5 и формирующей рамкой на выходном конце, механизмы 6 и 7 для образования продольного и поперечных швов на рукаве и рулонодержатель 8. Формующая рамка состоит из пружинящих внутренних и внешних направ ляющих планок 9 и 10, при этом выхо ные концы внутренних планок 9 разме ны с расстоянием, меньшим ширины и высоты предметов. Внешние планки 10 имеют пазы (не показаны), в которых установлены обтягивающие ролики 11. Механизмы 6 и 7 для образования продольного и поперечных швов на рукаве размещены на столе 12, при этом механизм 7 снабжен парой фиксаторов 13 для продольного натяжени упаковочного материала, которые свя заны с тормозом 14 упаковочного материала, поступакадего с рулонодержателя 8 через ролик 15 на рукавообразователь 4. В устройстве имеетс стол 16 для готовой продукции. Обтягивающие ролики 14 расположены под острым углом относительно направле ния перемещения предметов, Устройство работает следукяцим рбразом. В начале первого цикла работы устройства рулон из ленты упаковочного материала устанавливается в ру лонодержателе 8. Свободный конец упаковочного материала пропускается через тормоз 14, ролик 15, направляется в рукавообразователь 4 и чер формующую рамку выводится на стол 1 готовой продукции. Образование продольного шва осуществляется при помощи механизма 6. Имитатор группы предметов устанавливается на столе 2 и на ручном режиме включается первая позиция толкателя 3, под действием которого имитатор группы подается а образовавшийся рукав. Зате механизмом 7 в ручном режиме на рукаве образуется поперечный шов, а остаток ленты отрезается ножом (не показан). После выполнения этих операций устройство для упаковки предметов в ленточный материал пере водится на автоматический режим работы, т.е. срабатывает вторая позиция толкателя 3, при которой по окончании процесса принудительного перемещения предметов включается тормоз 14, за счет чего в ленточном материале возникает продольное натя жение, сохраняемое фиксаторакм 13. При срабатывании фиксаторов 13 толкатель 3 из второй позиции возвр щается в исходное положение, пронза дится набор грулпы предметов и орабатывает первая позиция толкателя 3 при которой осуществляется подача группы предметов в рукав, предвари тельно отформованный при ходе толкателя 3 в исходное положение, и образование поперечного шва на рука ве, после чего, с небольшой вьщержкой для остывания шва (в случае термосклеивания) фиксаторы 13 и механизм 7 для образования поперечного шва на рукаае вoзвpaщaJютcя в исходное положение. Затем срабатывает вторая позиция толкателя 3 и группа упакованных предметов подается на стол 16 готовой продукции. По окончании процесса принудитель ного перемещения предметов повторно срабатывают фиксаторл 13, и толкатель 3 возвращается в исходное положение. Однорременно механизмом 6 осуществляется образование продольного шва на рукаве и цикл работы устройства повторяется в автоматическом режиме. Размотка упаковочного материала с рулона производится при работе тормоза 14, а протяжка его - при выталкивании группы упакованных предметов на стол 16 готовой продукции. Отрезка рукава с группой упакованных предметов осуществляется при помощи дискового ножа (не показан) на отводящем транспортере (не показан) . Предлагаемое устройство по сравнению с известным техническим решеним позволяет получать качественную упаковку, как для штучных, так и для сгруппированных предметов. Формула изобретения 1.Устройство для упаковки предметов в ленточный материал, содержащее преобразователь с формующей рам-кой на йыходном конце, механизм для подачи предметов, рулонодержатель, механизмы для образования продольного и поперечных швов на рукаве, отличающееся тем, что, с целью пов лыения плотности упаковки, формующая рамка состоит из пружинящих внутренних и внешних направляющих планок, выходные концы внутренних планок размещены на расстоянии, меньшем ширины и высоты предметов, а внешние планки имеют пазы, в которых установлены обтягивающие ролики, причем устройство имеет тормоз упаковочного материала, а механизм для оОраэования поперечных швов снабжен парой фиксаторов, которые связаны с тормозом, 2,Устройство по п.1, отличающееся тем, что обтягивающие ролики расположены под острым углом относительно направления перемещения предметов. Источники информации, принятые во внимание при экспертизе 1, Патент ГДР № 44448,кл.81 а,7/01, опуОлик. 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПАКОВОЧНАЯ МАШИНА | 1997 |

|

RU2114032C1 |

| Устройство для упаковки штучных изделий в рукав из термосклеивающегося материала | 1981 |

|

SU1066897A1 |

| Устройство для упаковки под вакуумом в пленку штучных изделий | 1979 |

|

SU943102A1 |

| Устройство для изготовления наполнения и запечатывания пакетов из ленточного термопластичного материала | 1982 |

|

SU1041423A1 |

| Устройство для упаковывания пачек бумаг в рукавный термосклеивающийся материал | 1989 |

|

SU1698138A1 |

| В ПТБ | 1973 |

|

SU404706A1 |

| Устройство для упаковки штучных изделий в полиэтиленовую пленку | 1978 |

|

SU768696A1 |

| Способ упаковки вязкого продукта в трехшовные герметичные пакеты из термопластичной полимерной пленки и упаковочно-фасовочная машина вертикального исполнения, реализующая способ | 2016 |

|

RU2631695C1 |

| Устройство для упаковки в пленку штучных предметов | 1981 |

|

SU950596A1 |

| УПАКОВОЧНАЯ МАШИНА | 2006 |

|

RU2318708C1 |

Авторы

Даты

1981-09-23—Публикация

1979-12-18—Подача