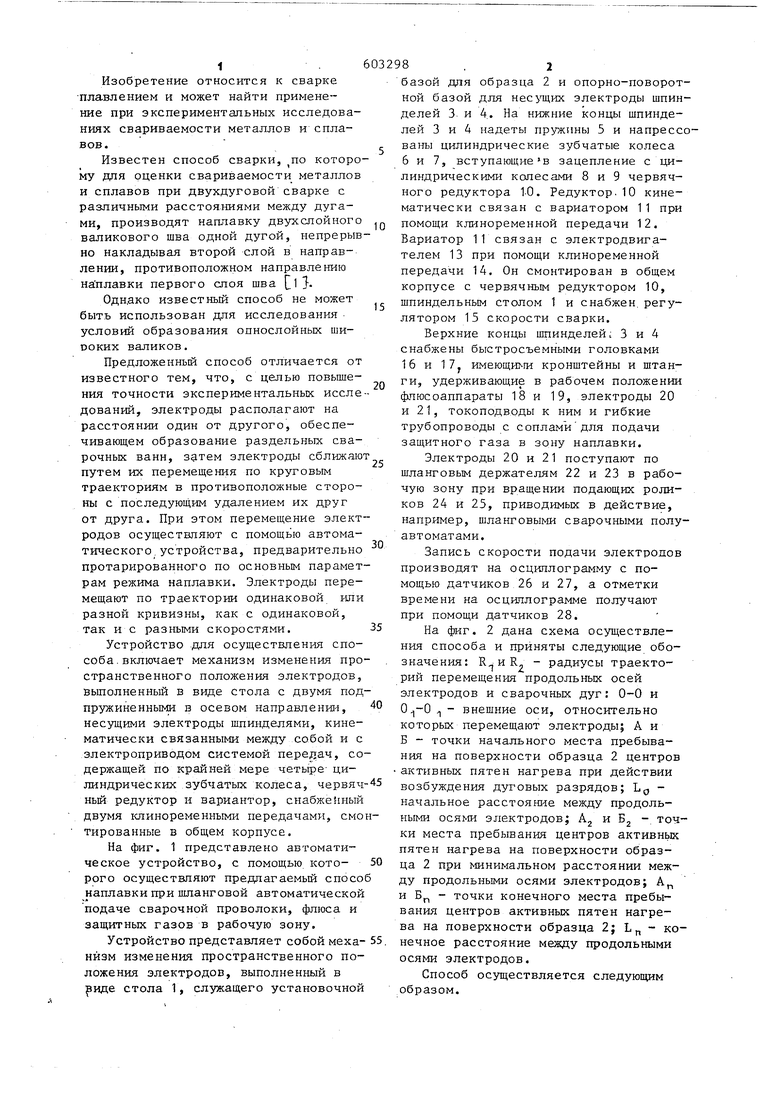

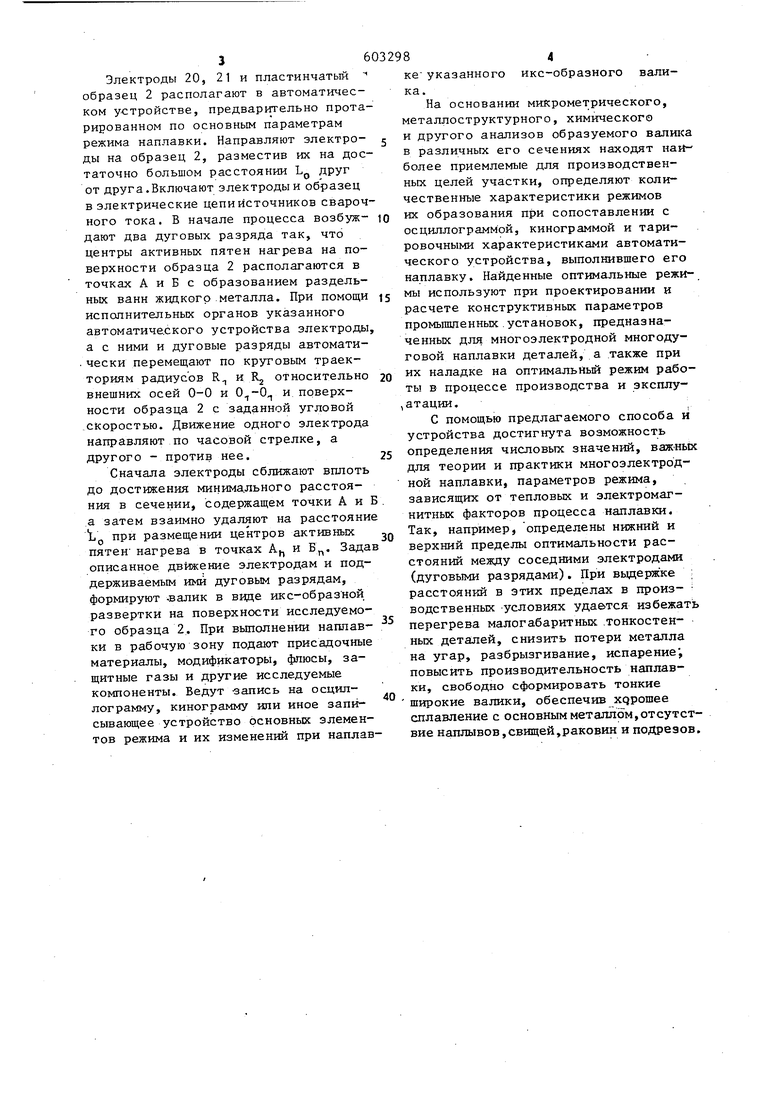

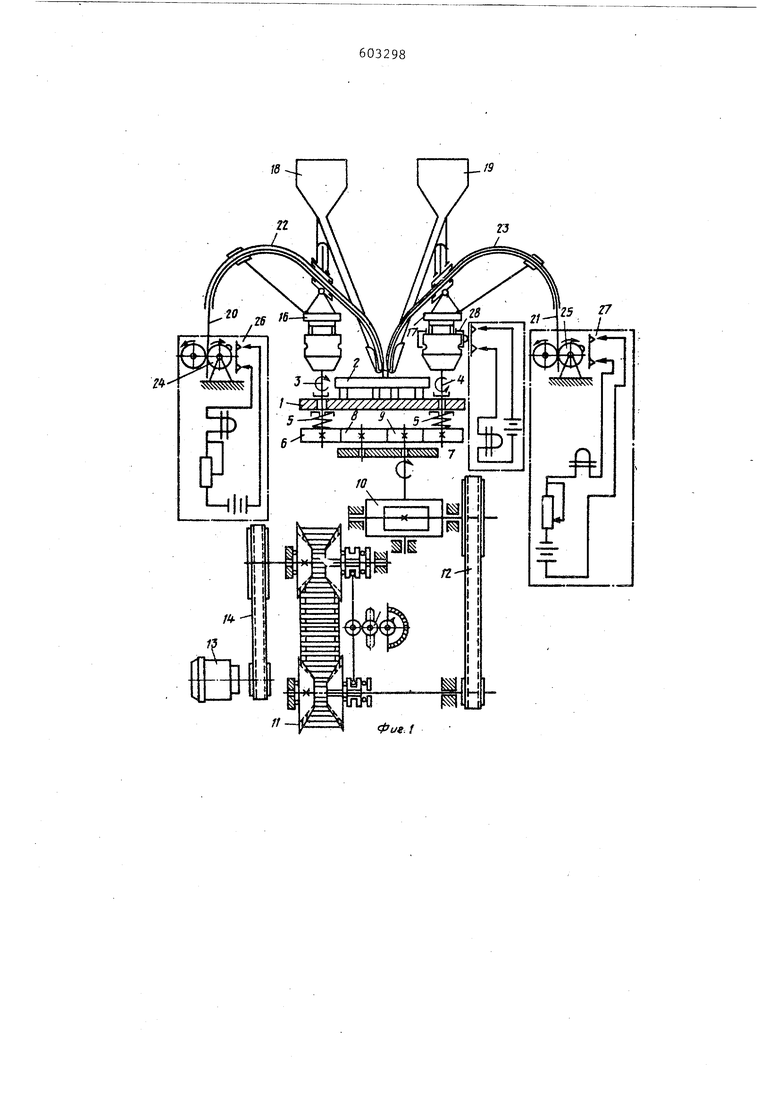

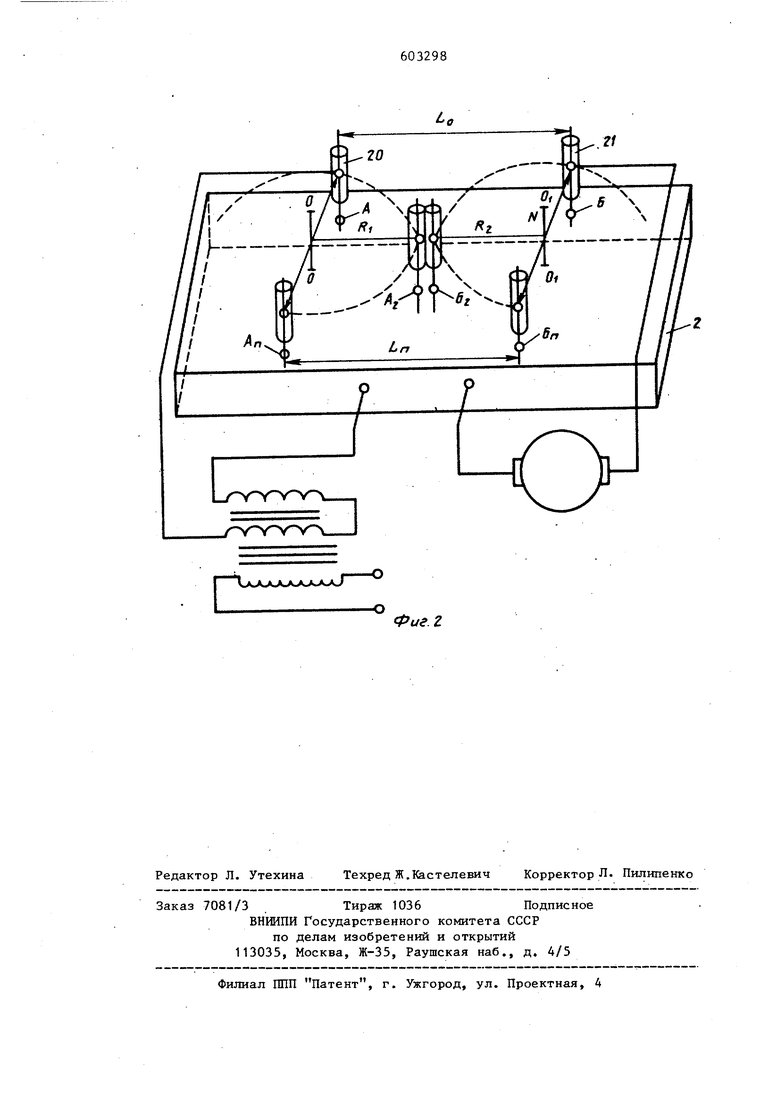

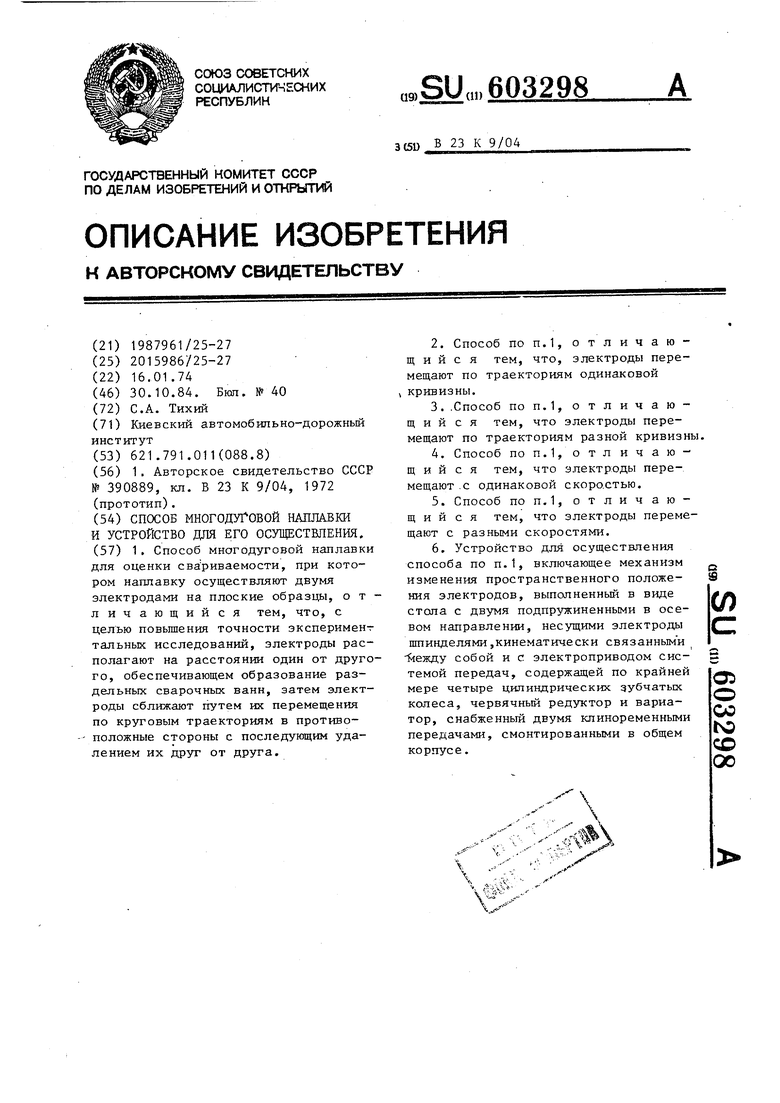

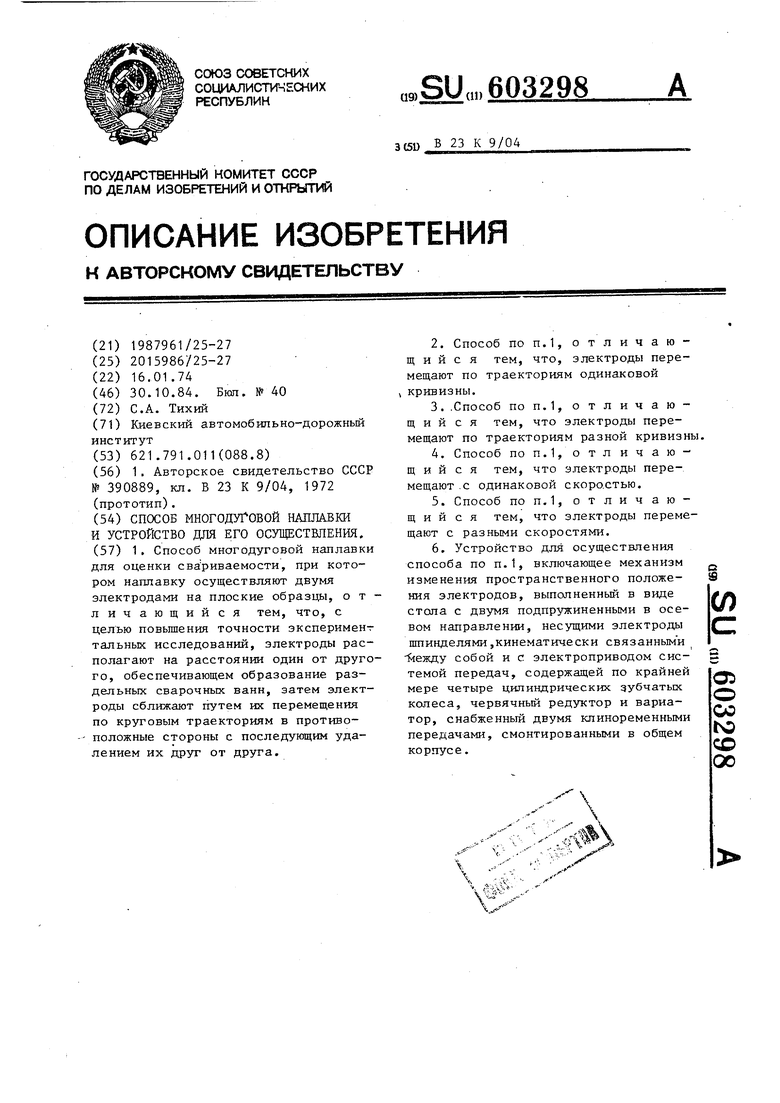

Изобретение относится к сварке плавлением и может найти применение при экспериментальных исследованиях свариваемости металлов и сплавов. Известен способ сварки, по которому для оценки свариваемости металлов и сплавов при двухдуговой сварке с различными расстояниями между дугами, производят наплавку двухслойного валикового шва одной дугой, непрерыв но накладывая второй слой в направлении, противоположном направлению наплавки первого слоя шва Lll-. Однако известный способ не может быть использован для исследования условий образования опнослойных широких валиков. Предложенный способ отличается от известного тем, что, с целью повьшения точности экспериментальных иссле дований, электроды располагают на расстоянии один от другого, обеспечивающем образование раздельных сварочных ванн, затем электроды сближаю путем их перемещения по круговым траекториям в противоположные стороны с последующим удалением их друг от друга. При этом перемещение элект родов осуществляют с помощью автоматического, устройства, предварительно протарированного по основным парамет рам режима наплавки. Электроды перемещают по траектории одинаковой или разной кривизны, как с одинаковой, так и с разными скоростями. Устройство .для осуществления способа . включает механизм изменения про странственного положения электродов, вьшолненный в виде стола с двумя под пружиненными в осевом направлении, несущими электроды шпинделями, кинематически связанными между собой и с электроприводом системой передач, со держащей по крайней мере четыре цилиндрических зубча.тых колеса, червяч ный редуктор и вариантор, снабженный двумя клиноременными передачами, смо тированные в общем корпусе. На фиг. 1 представлено автоматическое устройство, с помощью которого осуществляют предлагаемый спосо наплавки при шланговой автоматической подаче сварочной проволоки, флюса и защитных газов в рабочую зону. Устройство представляет собой механйзм изменения пространственного положения электродов, выполненный в риде стола 1, служащего установочной 8 . 2 базой для образца 2 и опорно-поворотной базой для электроды шпинделей 3 и 4. На нижние концы шпинделей 3 и 4 надеты пружины 5 и напрессованы цилиндрические зубчатые колеса 6 и 7, вступающиев зацепление с цилиндрическими колесами 8 и 9 червячного редуктора 10. Редуктор.10 кинематически связан с вариатором 11 при помощи клиноременной передачи 12. Вариатор 1 Г связан с электродвигателем 13 при помощи клиноременной передачи 14. Он смонтирован в общем корпусе с червячным редуктором 10, шпиндельным столом 1 и снабжен, регулятором 15 скорости сварки. Верхние концы шпинделей 3 и 4 снабжены быстросъемными головками 16 и 17j имеющими кронштейны и штанги, удерживающие в рабочем положении флюсоаппараты 18 и 19, электроды 20 и 21, токоподводы к ним и гибкие трубопроводы с соплами для подачи защитного газа в зону наплавки. Электроды 20 и 21 поступают по шланговым держателям 22 и 23 в рабочую зону при вращении подающих роликов 24 и 25, приводимых в действие, например, шланговыми сварочными полуавтоматами. Запись скорости подачи электродов производят на осциллограмму с помощью датчиков 26 и 27, а отметки времени на осциллограмме получают при помощи датчиков 28. На фиг. 2 дана схема осуществления способа и приняты следующие обозначения: R - радиусы траекторий перемещения продольных осей электродов и сварочньк дуг: 0-0 и внешние оси, относительно которых перемещают электроды; А и Б - точки начального места пребывания на поверхности образца 2 центров активных пятен нагрева при действии возбуждения дуговых разрядов; Lg начальное расстояние между продольными осями электродов; Ag и Bj - точки места пребывании центров активньк пятен нагрева на поверхности образца 2 при ьшнимальном расстоянии между продольными осями электродов; А„ и Б - точки конечного места пребывания центров активных пятен нагрева на поверхности образца 2; Ь„ - конечное расстояние между продольными осями электродов. Способ осуществляется следующим образом. Электроды 20, 21 и пластинчатый образец 2 располагают в автоматическом устройстве, предварительно прота рированном по основным параметрам режима наплавки. Направляют электроды на образец 2, разместив их на дос таточно большом расстоянии L друг от друг а. Включают электроды и образец в электрические цепи источников свароч ного тока. В начале процесса возбуждают два дуговых разряда так, что центры активных пятен нагрева на поверхности образца 2 располагаются в точках А и Б с образованием раздельных ванн жидкого металла. При помощи исполнительных органов указанного автоматического устройства электроды а с ними и дуговые разряды автомати.чески перемещают по круговым траекториям радиусов R и R относительно внешних осей 0-0 и и поверхности образца 2 с заданной угловой скоростью. Движение одного электрода направляют по часовой стрелке, а другого - против нее. Сначала электроды сближают вплоть до достижения минимального расстояния в сечении, содержащем точки А и а затем взаимно удаляют на расстояни Ijp при размещении центров активных пятен нагрева в точках А и Б. Зада описанное движение электродам и поддерживаемым ими дуговым разрядам, формируют -валик в виде икс-образной, развертки на поверхности исследуемого образца 2. При вьшолнении наплавки в рабочую зону подают присадочные материалы, модификаторы, флюсы, защитные газы и другие исследуемые компоненты. Ведут -запись на осциллограмму, кинограмму или иное записывающее устройство рсновньк элементов режима и их изменений при наплав 8 икс-образного валике- указанного ка. На основании микрометрического, металлоструктурного, химического и другого анализов образуемого валика в различных его сечениях находят наиболее приемлемые для производственных целей участки, определяют количественные характеристики режимов их образования при сопоставлении с осциллограммой, кинограммой и тарировочными характеристиками автоматического устройства, выполнившего его наплавку. Найденные оптимальные режимы используют при проектировании и расчете конструктивных параметров промышленных.установок, предназначенных для многоэлектродной многодуговой наплавки деталей, а также при их наладке на оптимальньй режим работы в процессе производства и эксплуатации. С помощью предлагаемого способа и устройства достигнута возможность определения числовых значений, важ«ых для теории и практики многоэлектродной наплавки, параметров режима, зависящих от тепловых и электромагнитных факторов процесса наплавки. Так, например, определены нижний и верхний пределы оптимальности расстояний между соседними электродами (дуговыми разрядами). При выдержке ; расстояний в этих пределах в произ- водственных условиях удается избежать перегрева малогабаритных .тонкостенных деталей, снизить потери металла на угар, разбрызгивание, испарение , повысить производительность наплавки, свободно сформировать тонкие широкие валики, обеспечив xqpomee сплавление с основным металлом,отсутствие наплывов,свищей,раковин и подрезов.

/5

74/5

Фие. {

I i.A-A A-ALA./w. Д

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЦЕНТРОБЕЖНОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2457929C1 |

| Способ дуговой сварки штучным покрытым электродом | 2016 |

|

RU2641216C2 |

| СПОСОБ МНОГОДУГОВОЙ СВАРКИ ИЛИ НАПЛАВКИ В ЗАЩИТНОМ ГАЗЕ | 2007 |

|

RU2362659C2 |

| Способ лазерной обработки | 1990 |

|

SU1764904A1 |

| Способ двухэлектродной дуговой наплавки | 2021 |

|

RU2767334C1 |

| Способ многоэлектродной дуговой сварки плавящимися электродами | 1983 |

|

SU1142242A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2009 |

|

RU2403138C1 |

| СПОСОБ ДУГОВОЙ ОБРАБОТКИ | 1984 |

|

RU1302560C |

| Способ наплавки алюминиевых сплавов плавящимся электродом с дополнительной присадочной проволокой | 2024 |

|

RU2834976C1 |

| Способ гибридной лазерно-дуговой наплавки изделия из металла | 2018 |

|

RU2708715C1 |

1. Способ многодуговой наплавки для оценки сва'риваемости, при котором наплавку осуществляют двумя электродами на плоские образцы, отличающийся тем, что, с целью повышения точности эксперимент тальных исследований, электроды располагают на расстоянии один от другого, обеспечивающем образование раз- дельньЕХ сварочных ванн, затем электроды сближают путем их перемещенияпо круговым траекториям в противоположные стороны с последующим удалением их друг от друга.2.Способ ПОП.1, отличающийся тем, что, электроды перемещают по траекториям одинаковойJ кривизны.3..Способ ПОП.1, отличающийся тем, что электроды перемещают по траекториям разной кривизны,4.Способ ПОП.1, отличающийся тем, что электроды перемещают .с одинаковой скоро.стью.5.Способ ПОП.1, отличающийся тем, что электроды перемещают с разными скоростями.6.Устройство для осуществления способа по П.1, включающее механизм изменения пространственного положения электродов, выполненный в виде стола с двумя подпружиненными в осевом направлении, несущими электроды шпинделями,кинематически связанным'и'1между собой и с электроприводом системой передач, содержащей по крайней мере четыре цилиндрических зубчатых колеса, червячный редуктор и вариатор, снабженный двумя клиноременными передачами, смонтированными в общем корпусе.i (ЛС^-\0 о соNDСО 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ НАПЛАВКИ ОБРАЗЦОВ ДЛЯ ОЦЕНКИ СВАРИВАЕМОСТИ МЕТАЛЛОВ И СПЛАВОВ | 0 |

|

SU390889A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-10-30—Публикация

1974-01-16—Подача