Изобретение относится к области сварки, наплавки, а также аддитивных технологий и может использоваться в машиностроении для сварки, наплавки и проволочно-дугового выращивания изделий из алюминиевых сплавов.

Известен способ наплавки (патент РФ №2143962 97104641/02, 25.03.1997) в среде защитных газов плавящимся электродом с введением дополнительной присадочной проволоки, нагретой проходящим через нее током, в кристаллизующуюся часть сварочной ванны. Способ позволяет формировать аустенитный подслой между основным и наплавленным металлом и двухфазную структуру в центре сварного шва, что предотвращает появление горячих трещин и позволяет отказаться от предварительного подогрева изделий.

Данный способ предусматривает подогрев присадочной проволоки, что увеличивает сложность конструкции подающего механизма и энергетические затраты на проведение процесса, а также обуславливает необходимость дополнительной газовой защиты нагретой проволоки.

Известен способ наплавки изделий плавящимся электродом с подачей присадочной проволоки в сварочную ванну (патент №2651551 2017110763, 30.03.2017), включающий перемещение электрода относительно поверхности изделия с образованием сварочной ванны, подачу в сварочную ванну присадочной проволоки, расположенной под углом к направлению подачи плавящегося электрода.

Недостатками данной технологии является нарушение стабильности процесса при изменении высоты наплавляемой поверхности. Также, данный способ не обеспечивает катодной очистки подаваемой присадочной проволоки, что особенно важно при использовании алюминиевых сплавов в качестве материала присадочной проволоки.

Известен способ двухдуговой наплавки (патент №1660885 4714319/27, 03.07.89), при котором к разным полюсам источника тока подключают проволочные основной и дополнительный электроды, которые располагают под углом один к другому и к наплавляемой поверхности.

Недостатками данной технологии является нарушение стабильности процесса при изменении высоты наплавляемой поверхности.

Задачей изобретения является повышение стабильности процесса наплавки плавящимся электродом с подачей дополнительной присадочной проволоки в среде защитных газов с возможностью перемещения сварочной головки по высоте.

Поставленная задача решается в разработанном способе автоматической наплавки плавящимся электродом в среде защитных газов, при котором к разным полюсам источника тока подключают основной и дополнительный проволочные электроды, которые располагают под углом один к другому и к наплавляемой поверхности, отличающийся тем, что рабочий орган технологического оборудования позволяет осуществлять перемещение наплавочной головки по высоте, относительно наплавляемой поверхности, при отклонении от установленных режимов и траектории подачи дополнительной проволоки, вызванных изменением высоты наплавляемой поверхности, до восстановления требуемых режимов наплавки посредством обратной связи по контролируемому значению силы тока косвенной дуги между электродом и дополнительной проволокой.

Изобретение поясняется чертежами, где

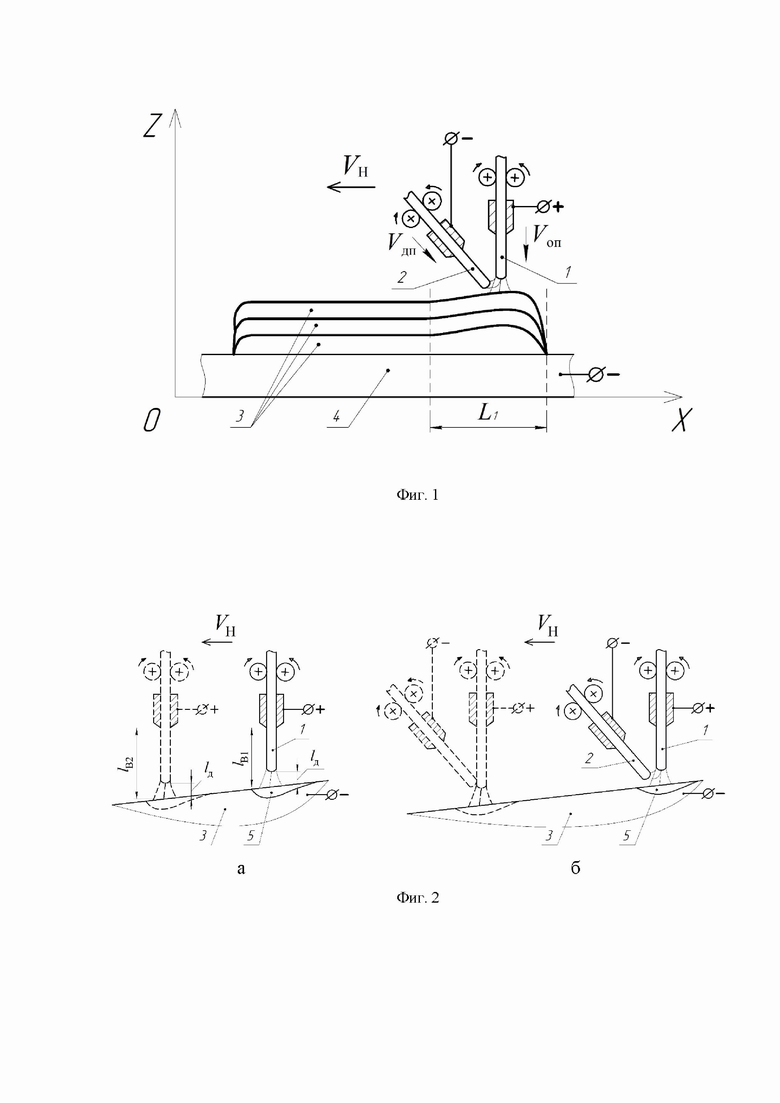

на фиг. 1 изображена схема процесса послойного электро-дугового выращивания с использованием дополнительной проволоки;

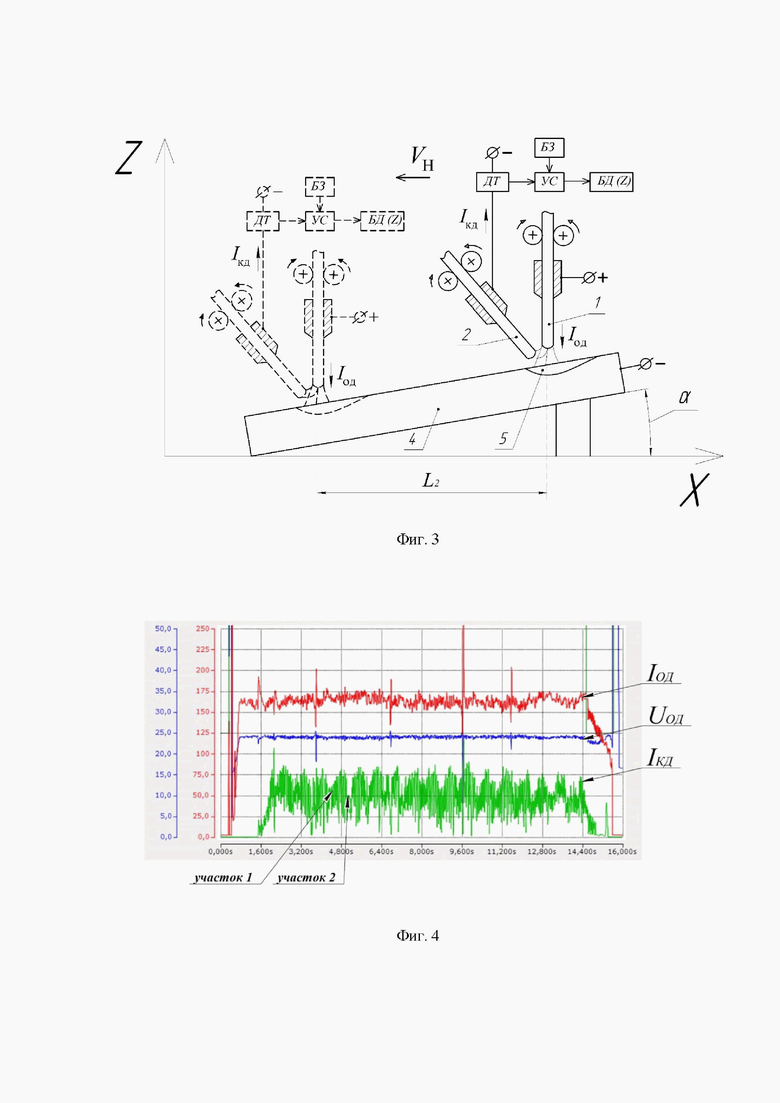

на фиг. 2 – влияние изменения высоты наплавляемой поверхности: а- стандартный процесс с одной проволокой, б – процесс с дополнительной проволокой;

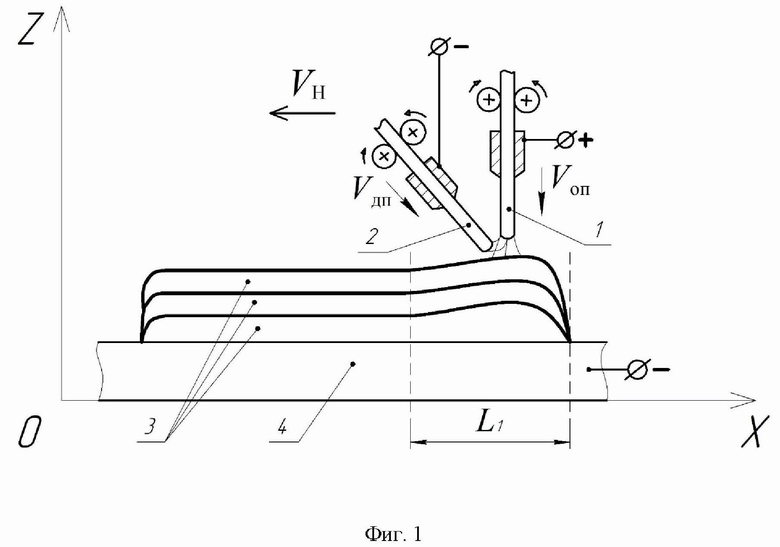

на фиг. 3 – схема предлагаемого способа и условия проведения эксперимента ;

на фиг. 4 – осциллограмма процесса, полученная в ходе эксперимента;

Условные изображения, принятые на чертежах:

1 – основная проволока;

2 – дополнительная проволока;

3 – слой наплавки;

4 – подложка;

5 – наплавочная ванна;

ZX – система координат (плоскость);

V ОП – скорость подачи основной проволоки;

V ДП – скорость подачи дополнительной проволоки;

V Н – скорость наплавки;

L 1 – длина участка теплонасыщения;

l В1, lВ2 – длина вылета сварочной проволоки;

l д – длина дуги;

I ОД – сила тока основной дуги;

I КД – сила тока косвенной дуги;

U ОД – напряжение основной дуги;

ДТ - датчик тока;

УС – устройство сравнения;

БЗ – блок задания;

БД(Z) – блок управления двигателем оси Z;

L 2 – длина участка экспериментальной наплавки по оси Х;

α – угол установки подложки относительно оси Х.

Схема процесса послойного электро-дугового выращивания посредством наплавки плавящимся электродом с дополнительной присадочной проволокой показана на фиг.1. В процессах многопроходной сварки, многослойной наплавки и аддитивного производства методом проволочно-дугового выращивания, зачастую наблюдаются изменения по высоте наплавленного слоя. При использовании плавящихся электродов, неравномерность по высоте наплавляемого слоя наблюдается в начале процесса на участке L1 (фиг. 1). Эта неравномерность обусловлена естественным периодом теплонасыщения и отсутствием возможности раздельного регулирования тепловой мощности и объема подаваемого электродного материала.

В результате, при нанесении каждого последующего слоя, необходимо учитывать изменения расстояния до наплавляемой поверхности, образованные при наплавке предыдущего слоя. В случае использования традиционной технологии с применением одной проволоки, незначительные колебания по высоте наплавляемой поверхности не оказывают влияния на стабильность процесса и перенос электродного металла. Изменение высоты поверхности в данном случае отрабатывается изменением длины вылета электродной проволоки при неизменной длине дуги (фиг. 2а). Однако в случае применения дополнительной присадочной проволоки, колебания по высоте поверхности, на которую производится наплавка вызывают нарушение стабильности процесса и изменение геометрии подачи дополнительной проволоки (фиг. 2б).

При незначительных колебаниях по высоте поверхности наплавочная ванна перемещается по оси Z, в результате происходит изменение места подачи присадочной проволоки. Дальнейшее изменение высоты наплавляемой поверхности приводит к периодическим нарушениям стабильности процесса. Очевидно, это связано с пересечением проволокой потока жидкого электродного металла, что вызывает нарушением процессов дугового промежутка. В случае значительного увеличения расстояния до наплавляемой поверхности дополнительная проволока начинает упираться в основную проволоку и дальнейшее протекание процесса становится невозможным (фиг. 2б).

Таким образом, для использования технологии в реальных процессах аддитивного производства и многослойной наплавки необходимо решить проблему обеспечения стабильного горения и неизменности параметров при колебаниях по высоте наплавляемой поверхности.

Предлагаемый способ работает следующим образом (фиг 3). Первоначально производится выбор технологических режимов, обеспечивающих требуемые характеристики слоя наплавки и стабильность процесса. Выбор технологических режимов включает в себя регулировку взаимного расположения основной и дополнительной проволок, расстояния от наплавочной головки до наплавляемой поверхности, токов основной (IОД) и косвенной (IКД) дуг. При этом, значения силы токов основной (IОД) и косвенной (IКД) дуг могут варьироваться в широких пределах посредством изменения скоростей подачи основной (VОП) и дополнительной (VДП) проволок. Далее, посредством блока задания (БЗ) устанавливается диапазон значений тока косвенной дуги (IКД), который соответствует выбранным режимам наплавки и обеспечивает стабильность процесса. В процессе наплавки, при изменении расстояния до наплавляемой поверхности происходит изменение условий горения косвенной дуги сопровождающиеся изменением значений IКД. Устройство сравнения (УС) принимает реальные значения IКД с датчика тока (ДТ) и сопоставляет их с заданными значениями с блока задания (БЗ). В случае отклонения реальных значений IКД от заданного диапазона значений, устройство сравнения (УС) посылает сигнал на блок двигателя оси Z (БД(Z)), который осуществляет перемещение наплавочной головки по оси Z до восстановления требуемых значений IКД.

Пример реализации данного способа - наплавка алюминиевой проволокой диаметром 1,0 мм с подачей дополнительной проволоки диаметром 1,2 мм на следующих технологических режимах: ток основной дуги: IОД = 160-170 А; напряжение основной дуги: UОД = 23-25 В; скорость подачи дополнительной проволоки: VДП = 12 м/мин. Заданный диапазон IКД = 40-60 А. Изменение по высоте наплавляемой поверхности по ходу процесса обеспечивали установкой подложки под углом α относительно оси Х (фиг. 3). Угол α составлял 10 градусов. Длина участка наплавки (L2) по оси Х составляла 100 мм. Также на фигуре 3 показана логическая блок-схема электрических компонентов, применяемая в ходе проведения эксперимента.

Осциллограмма процесса представлена на фиг. 4. Из условий эксперимента, по ходу процесса происходит постепенное увеличение расстояния до наплавляемой поверхности, которое отражается на осциллограмме (участок 1) в виде постепенного увеличения тока косвенной дуги IКД. Для восстановления стабильности процесса в ходе эксперимента использовали следующий алгоритм работы. В случае если, на протяжении отрезка времени равного 1 сек., реальные значения IКД превышают установленное значение (60 А), производится автоматическое перемещение наплавочной головки по оси Z на расстояние равное 1 мм. в сторону наплавляемой поверхности. Это перемещение приводит к восстановлению геометрии подачи проволок относительно наплавочной ванны и как следствие к восстановлению изначального режима горения косвенной дуги, которое отображается на осциллограмме процесса (участок 2).

Таким образом, способ позволяет обеспечить стабильность параметров процесса при изменении высоты наплавляемой поверхности по всей длине наплавки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой автоматической наплавки плавящимся электродом в инертном газе | 2022 |

|

RU2778341C1 |

| СПОСОБ ВЫСОКОПРОИЗВОДИТЕЛЬНОЙ АВТОМАТИЧЕСКОЙ ДУГО-КОНТАКТНОЙ НАПЛАВКИ ПОД ФЛЮСОМ С ПОПЕРЕЧНЫМИ КОЛЕБАНИЯМИ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 2015 |

|

RU2613800C2 |

| Способ двухдуговой наплавки плавящимися электродами | 2024 |

|

RU2831172C1 |

| Способ наплавки изделий плавящимся электродом с подачей присадочной проволоки в сварочную ванну | 2017 |

|

RU2651551C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2009 |

|

RU2403138C1 |

| СПОСОБ СВАРКИ, НАПЛАВКИ И ПАЙКИ КОМБИНАЦИЕЙ ДУГ ПРЯМОГО И КОСВЕННОГО ДЕЙСТВИЯ | 2020 |

|

RU2758357C1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2215624C1 |

| СПОСОБ ДУГОВОЙ МЕХАНИЗИРОВАННОЙ ИМПУЛЬСНОЙ НАПЛАВКИ | 2017 |

|

RU2641940C1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2020 |

|

RU2751403C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ВРАЩАЮЩЕЙСЯ НАПЛАВОЧНОЙ ПРОВОЛОКИ | 2004 |

|

RU2266180C1 |

Изобретение может быть использовано для автоматической наплавки и проволочно-дугового выращивания с помощью аддитивных технологий изделий из алюминиевых сплавов. Наплавку осуществляют в среде защитных газов двумя плавящимися проволочными электродами, которые подключают к разным полюсам источника тока. Основной электрод размещают с образованием основной дуги между ним и наплавляемой поверхностью, а дополнительный электрод – под углом к основному электроду с образованием между ними косвенной дуги. В процессе наплавки осуществляют контроль силы тока косвенной дуги. При отклонении тока на заданном отрезке времени от установленного значения посредством обратной связи осуществляют перемещение наплавочной головки с основным и дополнительным электродами по высоте относительно наплавляемой поверхности до восстановления взаимного расположения основного и дополнительного проволочных электродов и установленного значения силы тока косвенной дуги. Способ обеспечивает высокую стабильность процесса многослойной наплавки при изменении высоты наплавляемой поверхности. 4 ил., 1 пр.

Способ автоматической наплавки в среде защитных газов двумя плавящимися проволочными электродами, включающий подключение электродов к разным полюсам источника тока, размещение основного электрода с образованием основной дуги между ним и наплавляемой поверхностью, а дополнительного электрода - под углом к основному электроду с образованием между ними косвенной дуги, отличающийся тем, что в процессе наплавки осуществляют контроль силы тока косвенной дуги и при ее отклонении от установленного значения на заданном отрезке времени, вызванном изменением высоты наплавляемой поверхности, посредством обратной связи осуществляют перемещение наплавочной головки с основным и дополнительным электродами по высоте относительно наплавляемой поверхности до восстановления взаимного расположения основного и дополнительного проволочных электродов и установленного значения силы тока косвенной дуги.

| Способ двухдуговой наплавки | 1989 |

|

SU1660885A1 |

| Способ лазерного лечения объемных поверхностно расположенных сосудистых и нейропластических образований | 2017 |

|

RU2644302C1 |

| Способ двухдуговой сварки и наплавки плавящимися электродами | 1990 |

|

SU1731508A1 |

| ГУМАНИЗИРОВАННАЯ МОДЕЛЬ НАРУШЕНИЙ СО СТОРОНЫ ПОЧЕК И ПЕЧЕНИ | 2018 |

|

RU2772583C2 |

| EP 1900467 A1, 19.03.2008. | |||

Авторы

Даты

2025-02-19—Публикация

2024-06-20—Подача