1

Изобретение относится к обработке металпов давлениек., в частности к прессованию труб.

Известен способ прессования труб без прессостатка путем выдавливания через мат рицу последовательно подаваемых в контейнер заготовок, при котором прессостатрк от каждой заготовки выдавливают последующей заготовкой. Прессование осушествляется с помощью язычковой матрицы l .

Недостатком известного способа является низкое качество труб из меди и медных сплавов и, как следствие, низкий вУход годного.

Дель изобретения - увеличение производительности процесса- и выхода годного.

Это достигается тем, что из прессостатка от каждой заготовки при его вылавливании формуют переднюю пробку трубы, получаемой из последующей заготовки.

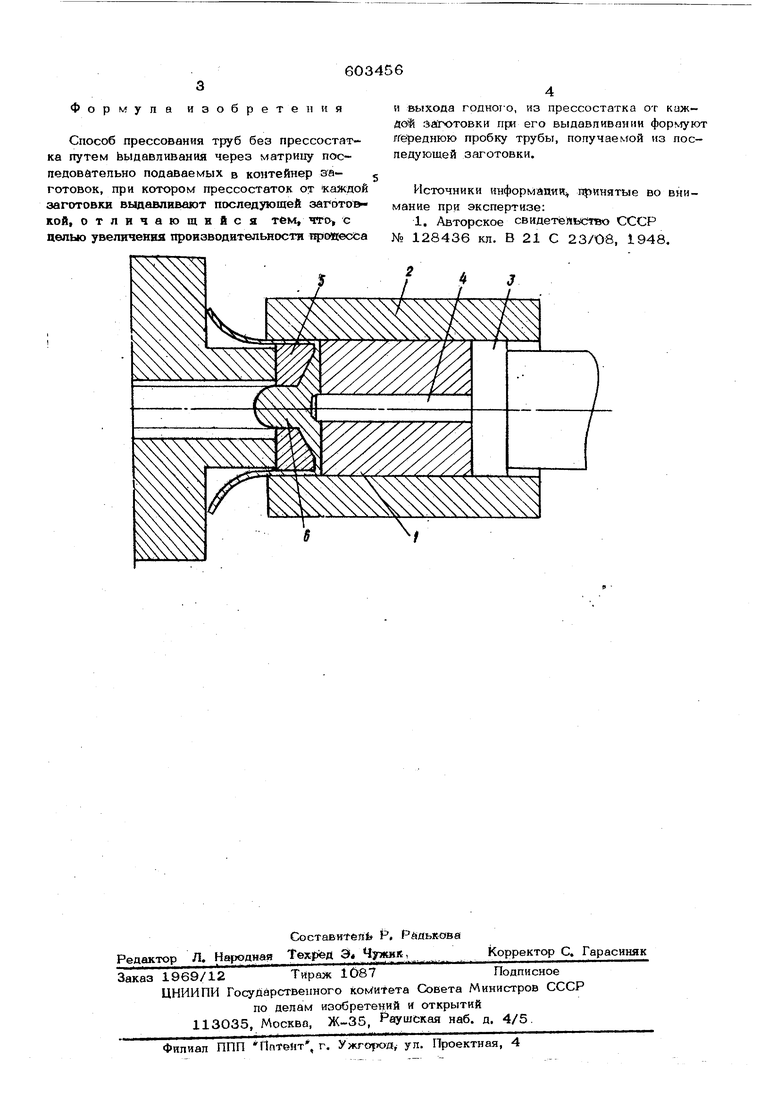

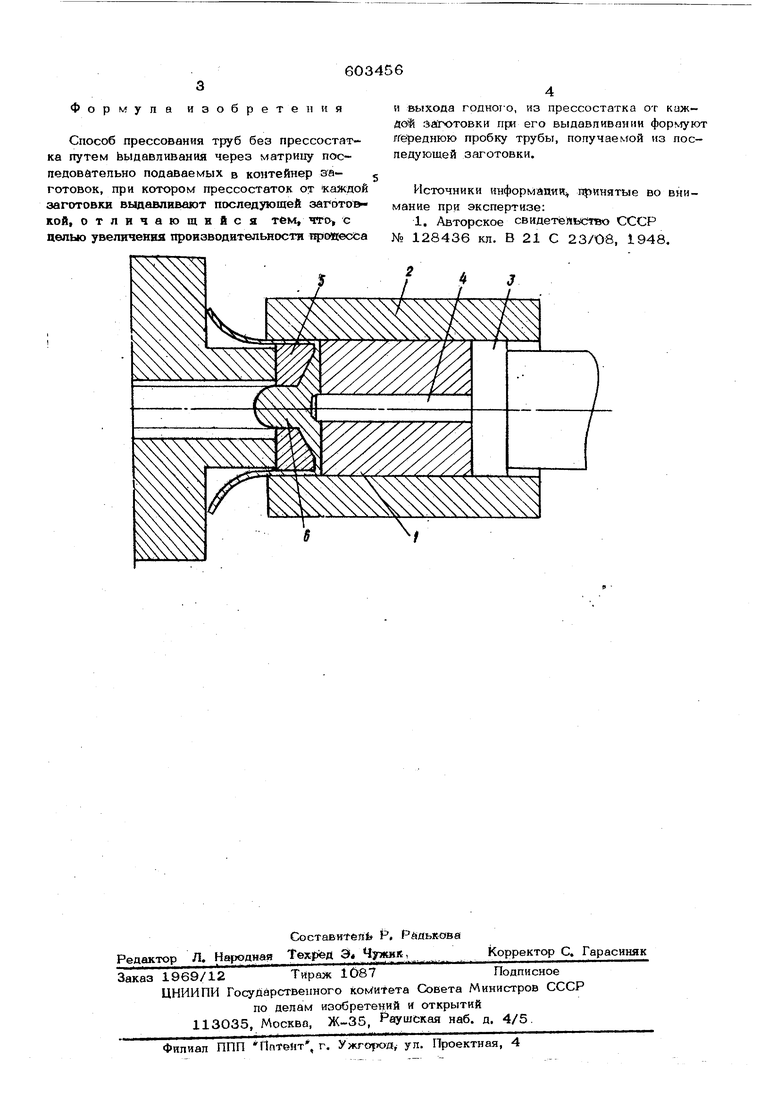

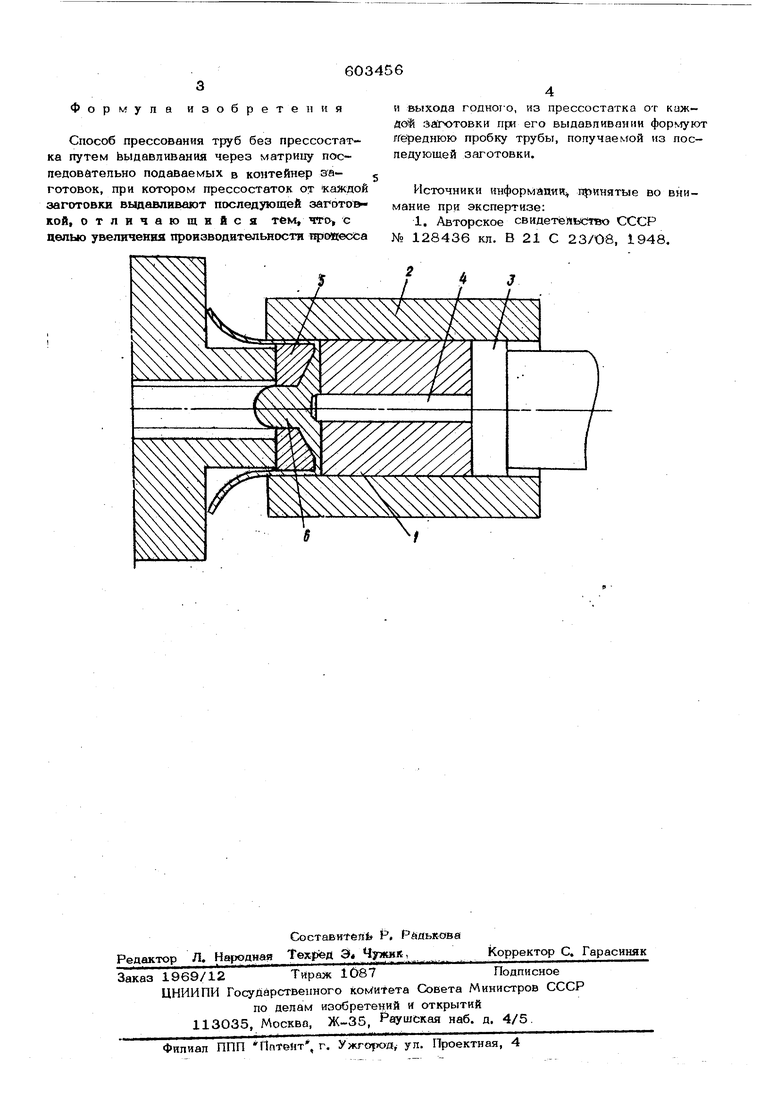

Предлагаемый способ прессования труб иллюстрируется чертежом.

Способ осуществляется следующим образом.

Заготовку 1 распрессовывают в контейнере 2 с помощью усилия, передаваемого на прессшайбу 3. Затем осушествляют прошивку заготовки 1 иглой 4, которую немного не доводят до очка матрицы 5.

После прошивки осуществляют процесс прессования , в ходе которого на переднем конце трубы образуется пробка. По окончании прессования иглу 4 выдвигают из заготовки 1 и производят запрессовку отверстия в прессостатке 6 с помощьюпрессщайбы 3, .. Дополнительнык( ходом иглы 4 готовую трубу отрезают от прессостатка 6, затем в контейнер 2 подают новую заготовку и продолжают цикл прессовдния в той же последовательности. При этом из прессостатка 6 от каждой заготовки при его выдавливании формуют переднюю пробку трубы получаемой из последующей заготовки. При дальнейшей обработке труб переднюю пробку удаляют в качестве отходов. Описанный способ позволит увеличить производительность прессов в 1,3-1,8 раза и выход годного на 3-5%.

Формула изобретения

Способ прессования труб без прессостатка путем Ьыдавливания через матрицу пос педовательно подаваемых в контейнер заготовок, при котором прессостаток от каждой заготовки выдавливают последующей загото кой, отличающийся тбм, что с цепью увелинения производительности гароиесеа

и выхода годното, из прессостатка от каж- заготовки при его выдавливании формуют яереднюю пробку трубы, получав foй из поспедуюшей заготовки.

Источники информадиИ;, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР № 128436 кл. В 21 С 23/Ов, 1948.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования профильной заготовки и инструмент для его осуществления | 1989 |

|

SU1697918A1 |

| Инструмент для прессования изделий | 1981 |

|

SU1107924A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| Способ прессования полых изделий на горизонтальных прессах | 1985 |

|

SU1477499A1 |

| СПОСОБ ПРЯМОГО ПРЕССОВАНИЯ ТРУБОПРОФИЛЬНОГО ИЗДЕЛИЯ | 2002 |

|

RU2238161C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2351422C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛЫХ ЗАГОТОВОК С НЕОКИСЛЕННОЙ ВНУТРЕННЕЙ ПОВЕРХНОСТЬЮ | 1992 |

|

RU2009003C1 |

| Способ обратного прессования изделий | 1973 |

|

SU484030A1 |

| ПРЕСС ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК ОБРАТНЫМ ВЫДАВЛИВАНИЕМ | 1987 |

|

RU2074780C1 |

| Способ прессования изделий | 1975 |

|

SU683820A1 |

Авторы

Даты

1978-04-25—Публикация

1976-06-08—Подача