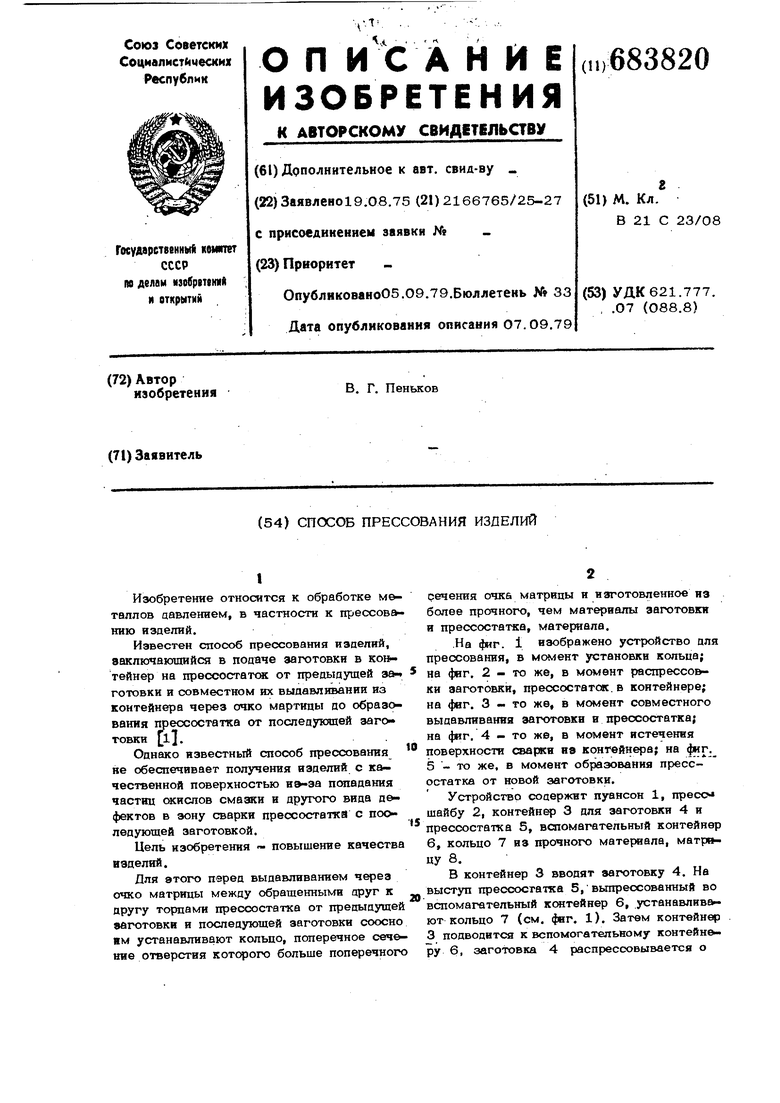

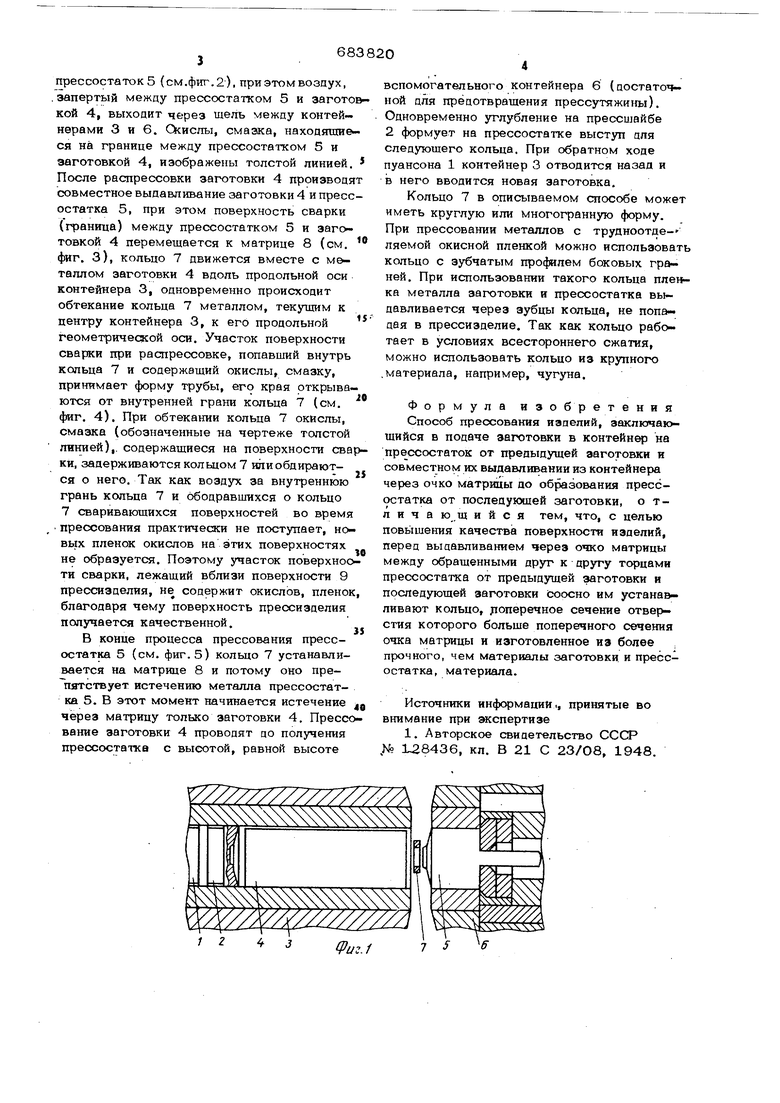

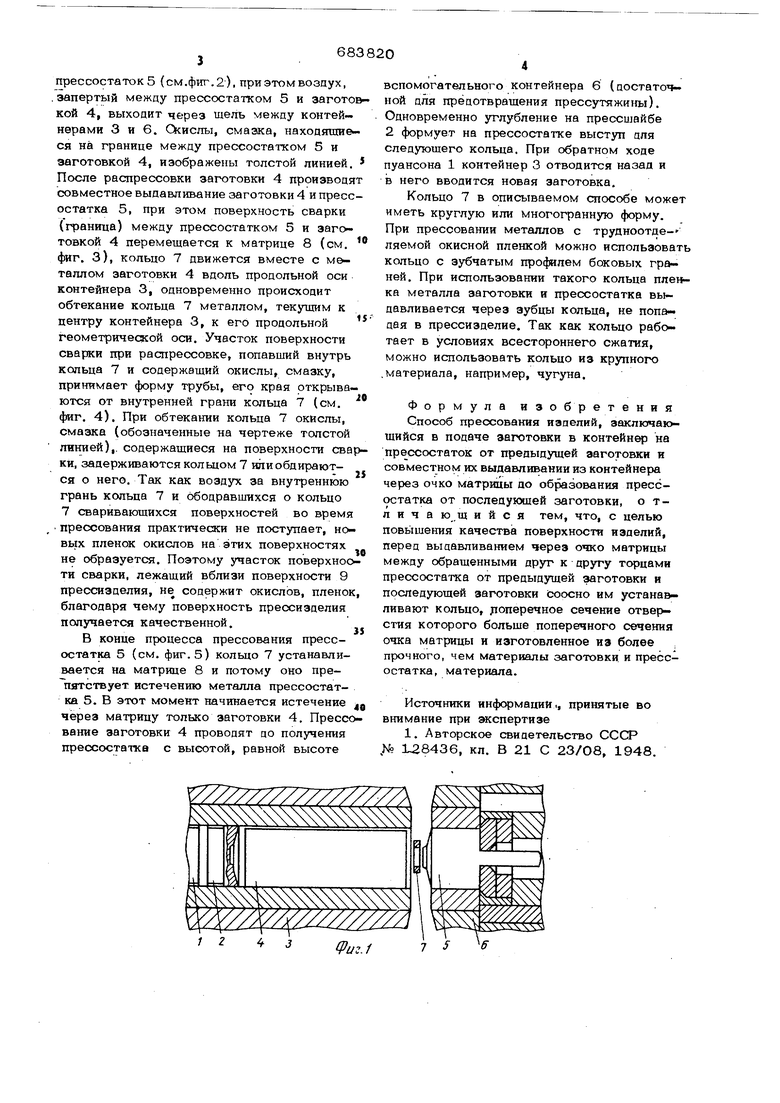

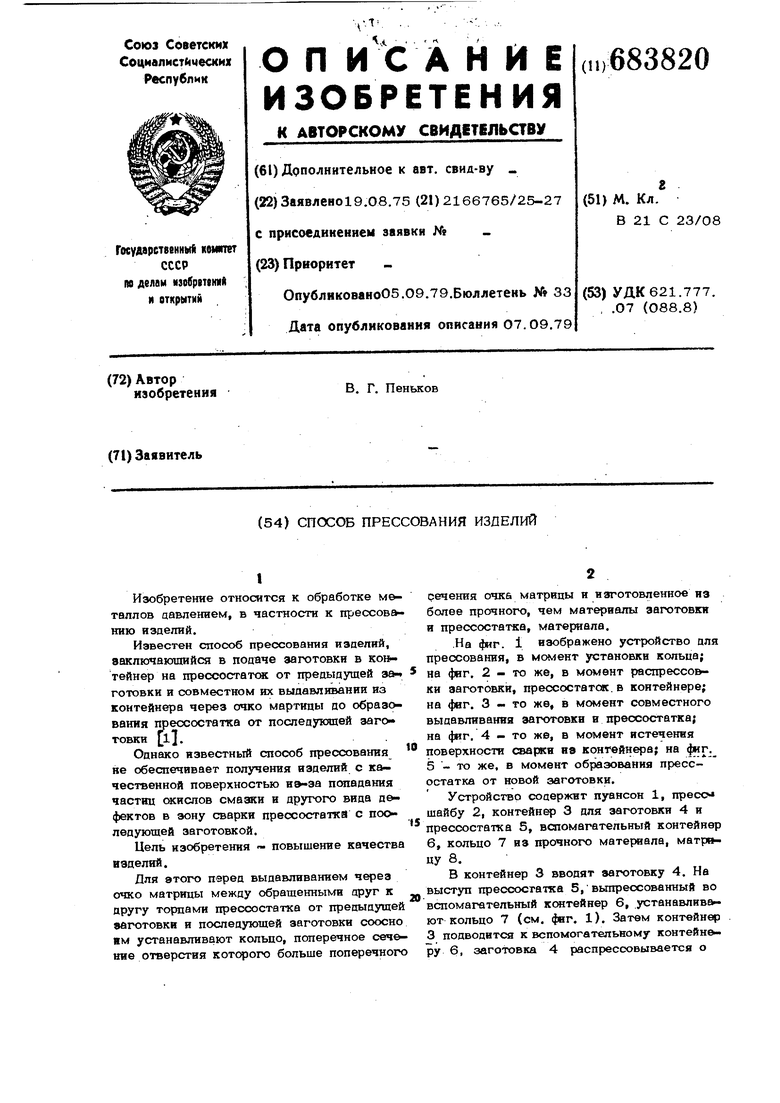

Изобретение относится к обработке м таллов давлением, в частности к прессов кию изделий. Известен способ прессования изпелий, ваключакшюйся в подаче заготовки в контейнер на прессостатсж от предыдущей заготовки и совместном их выдавливании из контейнера через очко мартипы по образования прессостатка от последующей заго товки LlJ. Однако известный способ прессования не обеспечивает получения изделий с качественной поверхностью псотадания частиц сжислов смазки и другого вида дефектов в зону сварки прессостатка с пооледующей заготовкой. Цель изобретения - повышение качества нзпелий. Для этого перед выдавливанием через очко матрицы между обращенными цруг к другу торцами прессостатка от предыдущей ваготовки и последующей заготовки соосно ем устанавливают кольцо, поперечное сеч ние отверстия которотч больше поперечного сечения очка матрицы и изготовленное из более прочного, чем материалы заготовки и прессостатка, материала. .На фиг. 1 изображено устройство для прессования, в момент установки кольца; на фиг. 2 - то же, Б момент распрессо&ки заготовки, прессостатсж. в контейнере; на фиг. 3 - то же, в момент совместного выдавливания заготовки и прессостатка; на фиг. 4 - то же, в момент истечения поверхности сварки иэ контейнера; на 4кг. 5 - то же, в момент образования прессостатка от новой заготовки. Устройство содержит пуансон 1, пресо шайбу 2, контейнер 3 для заготовки 4 и прессостатка 5, вспомагательный контейнер 6, кольцо 7 из прочного материала, матрицу 8. В контейнер 3 вводят заготовку 4. На выступ прессосгатха 5, выпрессованный во вспомагательный кситейнер 6, устанавливают кольцо 7 (см. фиг. 1). Затем контейнер 3 подводится к вспомогательвому контейн&ру 6, заготовка 4 распрессовывается о прессостаток 5 (см.фиг.2), при этом вози ух, . запертый между пресх:остатком 5 и заготов кой 4, выходит через шель между контейнерами 3 и 6. CkHcnbi, смазка, находящиеся на границе между прессостатком 5 и заготовкой 4, изображены толстой линией. После распрессовки заготовки 4 производя совместное выдавливание заготовки 4 и пресс остатка 5, нри этом поверхность сварки (граница) между прессостатком 5 и заготовкой 4 перемещается к матрице 8 (см. фиг. 3), кольцо 7 движется вместе с металлом заготовки 4 вдоль продольной оси контейнера 3, одновременно происходит обтекание кольца 7 металлом, текущим к центру контейнера 3, к его продольной геометрической оси. Участок поверхности сварки при распрессовке, попавший внутрь кольца 7 и содержащий окислы, смазку, принимает форму трубы, его края рткрываются от внутренней грани кольца 7 (см. фиг. 4). При обтекании кольца 7 окислы, смазка (обозначенные на чертеже толстой линией),, содержащиеся на поверхности сва ки, задерживаются кольцом 7 или обдираются о него. Так как воздух за внутреннюю грань кольца 7 и ободравшихся о кольцо 7 сваривающихся поверхностей во время . прессования практически не поступает, но вых пленок окислов на этих поверхностях не образуется. Поэтому участок поверхноо ти сварки, лежащий вблизи поверхности 9 прессизделия, не содержит окислов, пленок благодаря чему поверхность прессизделия получается качественной. В конце процесса прессования прессостатка 5 (см. фиг. 5) кольцо 7 устанавливается на матрице 8 и потому оно пре пятствует истечению металла прессостатка 5. В этот момент начинается истечение через матрицу только заготовки 4. Прессо вание заготовки 4 проводят до получения прессостатка с высотой, равной высоте

777777777///у7л

$ $$$$$$$$:

12 3

7 5

(Ри::.1 спомогательного контейнера 6 (достаточной для предотвращения прессутяжины). Одновременно углубление на прессшайбе 2 формует на прессостатке выступ аля следующего кольца. При обратном ходе пуансона 1 контейнер 3 отводится назад и Б него вводится новая заготовка. Кольцо 7 в описываемом способе может иметь круглую или многогранную форму. При прессовании металлов с трудноотделяемой окисной пленкой можно использовать кольцо с зубчатым профилем боковых граней. При использовании такого кольца пленка металла заготовки и прессостатка выдавливается через зубцы кольца, не попадая в прессизделие. Так как кольцо работает в условиях всестороннего сжатия, можно использовать кольцо из крупного .материала, например, чугуна. Формула изо б р е т е н и я Способ прессования изпепий, заключающийся в подаче заготовки в контейнер на прессостаток от предыдущей заготовки и совместном их выдавливании из контейнера через очко матрицы до образования прессостатка от послепуюшей заготовки, о тл и ч а ю щ и и с я тем, что, с целью повышения качества поверхности изделий, перед выдавливанием через очко матрицы между обращенными друг к аругу торцами прессостатка от предыдущей заготовки и последующей заготовки соосно им устанавливают кольцо, доперечное сечение отверстия которого больше поперечного сечения очка матрицы и изготовленное из более прочного, чем материалы заготовки, и прессостатка, материала. Источники информации., принятые во внимание при дасспертизе 1. Авторское свидетельство СССЗР ,№ 128436, кл. В 21 С 23/08, 1948.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ полунепрерывного экструдирования легких сплавов | 1976 |

|

SU603455A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВАНИЕМ КОЛЬЦЕВЫХ ИЗДЕЛИЙ | 1972 |

|

SU333994A1 |

| Способ изготовления труб изТРудНОдЕфОРМиРуЕМыХ СплАВОВ | 1979 |

|

SU845929A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ПРУТКОВ | 1996 |

|

RU2115498C1 |

| Составная заготовка для прессования изделий | 1973 |

|

SU481342A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| Втулка контейнера для горячего экструдирования | 1976 |

|

SU638396A1 |

| Смазка для горячего гидропрессования металлов | 1983 |

|

SU1113403A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2351422C1 |

| Матрица для прессования изделий | 1979 |

|

SU814509A1 |

Авторы

Даты

1979-09-05—Публикация

1975-08-19—Подача