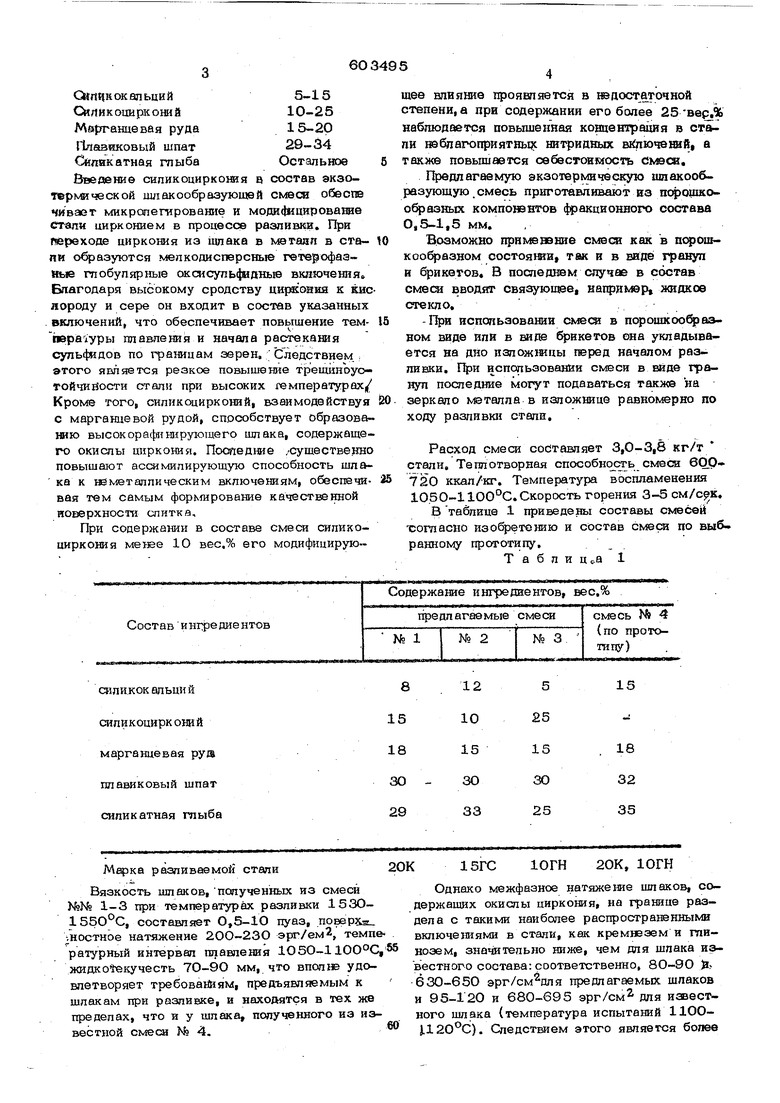

Сйпчкокапьций 5-15 CMflHKOUHpItOIfflft 10-25 Марганцевая руда 1 5-20 Плавиковый шпат 29-34 Силикатная глыба Остальное Введение сипикоциркошя в состав экзотер ffl4e ОКОЙ шлакообразуюшей смеси обе one чиваат микрспегирование и моди(}ицироваше ст-али цирконием в процесс разливки. При гчереходе циркония иэ 1цлака в мэтаяп в стапи образуются мелкодисперсные гете| офаа-. Иые глобулярные ок си сульфидные включения Благодаря высокому сродству ци|жойия к кис лороду и сере он входит в состав указанных включений, что обеспечивает повышение темпера уры плавления и начала растекания сульфидов по границам зерен, Следствием , этого является резкое повышение трещиноуо тойчийости стали при высоких температурах/ Кроме того, сипиксщирконий, взаимодействуя с маргашевой рудой, способствует образоваЛИЮ высокорафннирующего шлака, содержащего окислы циркония. Поопедще /существенно повышают ассимилирующую способность щлака к мегаплическим включениям, обеспечивая тем самым форкгарование качественной иоверхности слитка, При содержании в составе смеси силикоциркония 1О вес.% его модифицирующее влияние проявляется в шдостаточной степени, а при содержании его более 25-вврД наблюдается повышенная концентрация в стапи шбпагоприягньцс нитридных вв ючешй, а также повышается себестоимость смэси. Предлагаемую экзотермическую итакообразующую смесь приготавливают из пфощкоофазных комповэнтов 4 акционного состава 0,5-1,5 мм. Возможно примешше смэск как в псрошкообразном состояшга, так и в виде гранул и брикетов. В последнем случае в состав смеои вводят связующее, наприкюр жидкое стекло, -При использовании смесж в порошкоо азном виде или в виде брикетов она укладывается на дно изложшды перед началом разливки. При использовании смвси в виде граj n последние могут подаваться также на зеркало металла в изложнице равномерно по ходу разливки стали. Расход смеси составляет 3,0-3,8 кг/т стали. Теплотворная способность смеси бОО720 ккап/кг. Температура воспламенения 1050-1100°С. Скорость горения 3-5 , В таблице 1 приведены составы смесей согласно изофетению и состав смеси по выб. ранному прототипу. Таблиц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Экзотермическая шлакообразующая смесь для разливки стали | 1976 |

|

SU656735A1 |

| Экзотермическая шлакообразующая смесь для разливки металла | 1975 |

|

SU544507A1 |

| Экзотермическая шлакообразующая смесь в виде гранул для разливки углеродистых и легированных сталей | 1979 |

|

SU876287A1 |

| Шлакообразующая смесь для разливки стали | 1982 |

|

SU1085668A1 |

| Шлакообразующая смесь | 1980 |

|

SU922160A1 |

| Интенсификатор кипения | 1985 |

|

SU1310100A1 |

| Смесь для модифицирования стали и сплавов | 1977 |

|

SU635142A1 |

| Смесь для изготовления экзотермических шлакообразующих гранул | 1975 |

|

SU553042A1 |

| Экзотермическая шлакообразующая смесь для разливки металла | 1977 |

|

SU648328A1 |

| Шлакометаллическая смесь для рафинированияСТАли | 1979 |

|

SU850679A1 |

разливаемой стали

Вязкость шлаков, полученных из смесиОднако межфазное натяжение щлаков, со№№ 1-3 при температурах разливки 1530-держаших окислы циркония, на границе раз1550С, составляет О,5-1О пуаз, повер :а дела с такими наиболее распространенными

.ностное натяжение 20О-23О эрг/ем, темпе включениями в стали, как кремнэзем и ггаиратурный интервал плавления 1О50 1100°С,85нозем, значительно ниже, чем для шлака изжидког екучесть 7О-9О мм, что вполш удо-вестного состава: соответственно, 8О-90

влетворяет требованиям, предъявляемым к 630-650 эрг/см для предлагаемых: шпаков

шлакам при разливке, и находятся в тех жеи 95-120 и 680-695 эрг/см для иавестпределах, что и у шлака, полученного из из-ного шлака (температура испытаний 1100вестной civiecH № 4..120°С). Следствием этого является более

15ГС 10ГН 20К, 10ГН

рыссжая ассимилирующая саособносгь шпако з на предпагазмых смесей к шметаппическвм вашючешям в повышенное ка1юство поверхноств получаемых слитков.

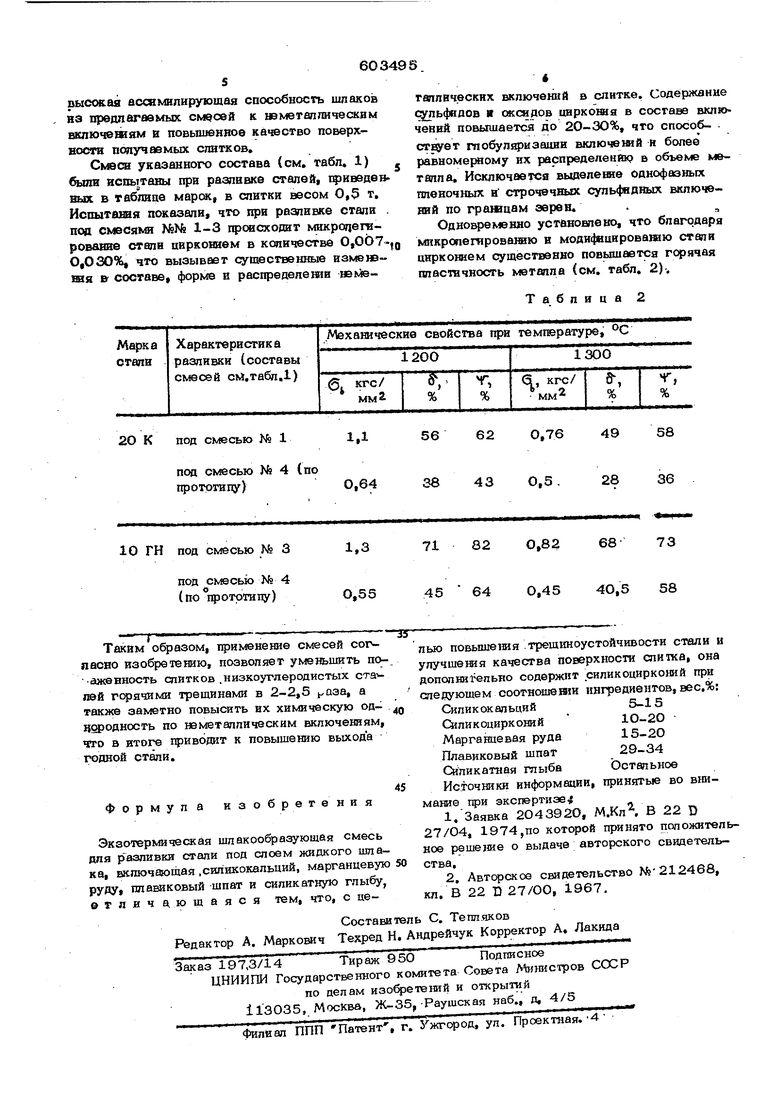

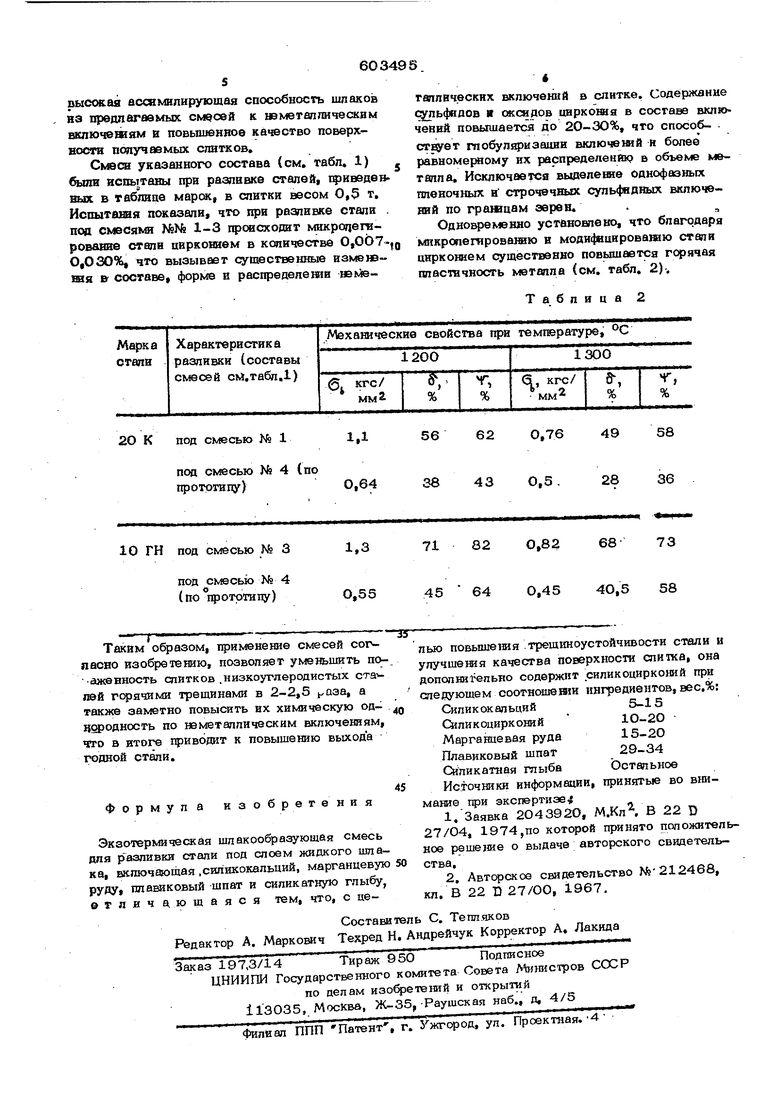

Смесв указанного состава (см, табл. 1) Сыав испьттаны при разливке сталой| iftHeeasBвых. в таблице марсж, в слитки весом О,3 т. Испыташя показали, что при разливке стали . поа смесями NQ 1-3 происходит микропегаровавве ствпв цвркошем в копвчестве 0, 0,030%, что вызывает существенные изменаВ38 Вт составе, форме в распредепешв К под смесью № 1 под смесью N 4 (по прототипу)

таплвческнх шслюченнй в слитке. Содержание С5у1ьфвдов я (жсядов шркошя в составе включений повышается до 20-ЗО%, что способ- . стЕует гпобуляризаиии включешй н более равномерному их распределенйк в объеме металла. Исключается выдепе1ше однофазных пленочных в строчечных сульфидных включений по грашцам эерен«

Одно земенно установлено, что благодаря М 1кропегирова1шю в моди(|«цировашю стали цирконием оущёственно повышается гфячая пластичность металла (см. табл. 2)-.

Таблица 2 0,64

Авторы

Даты

1978-04-25—Публикация

1976-03-24—Подача