1

Изобретение относится к области производства и переработки химических волокон, конкретно к узлу транспортирования наработанных паковок в устройстве механизиров&нного съема паковок,

Известно устройство для транспортирования, включающее следующие основные узлы: узел съема паковок q рабочих мест, узел танспортирования паковок из рабочей зоны машины и узел накопления и перегрузки паковок на транспортные тележки i

Паковкодержатели каждого из названных узлов обычно установлены под определенным углом по отношению к паковкодержателям остальных узлов, что вызвано требованиями оп ределенной последовательности стадий техЯологического процесса, осуществляемых каждым из этих устройств.

Наиболее близким техническим решением к изобретению является устройство для TpaHdпортирования, включающее тяговый орган, установленный с возможностью перемещения по направляющей с пазом, содержащей прямолинейные н криволинейные участки, и грузонесушие элементы, закрепленные на ходовых

звеньях тягового органа . Такая конструкция TsiroBLro органа устройства для транспортирования исключает влияние изменения длины троса на расстояние между ходовым и звеньями, а, следовательно,и паковкодержателями, за счет их свободного расположения на тросе, что является важным преимуществом, не присущим ни ленточному, ни цепному исполнению тягового органа.

Однако невозможно использование этого узла в устройстве механизированного съема наработанных паковок с текстильных мащин, в который входит также узел накапливания и перегрузки пакорок. В частности, на намоточно-вытяжной машине узел накапливания и перегрузки паковок расположен в вертикальной плоскости, является частыо узла транспортирования и включает ряд прямолинейных участков направляющей, соединенных переходными криволинейными участками.

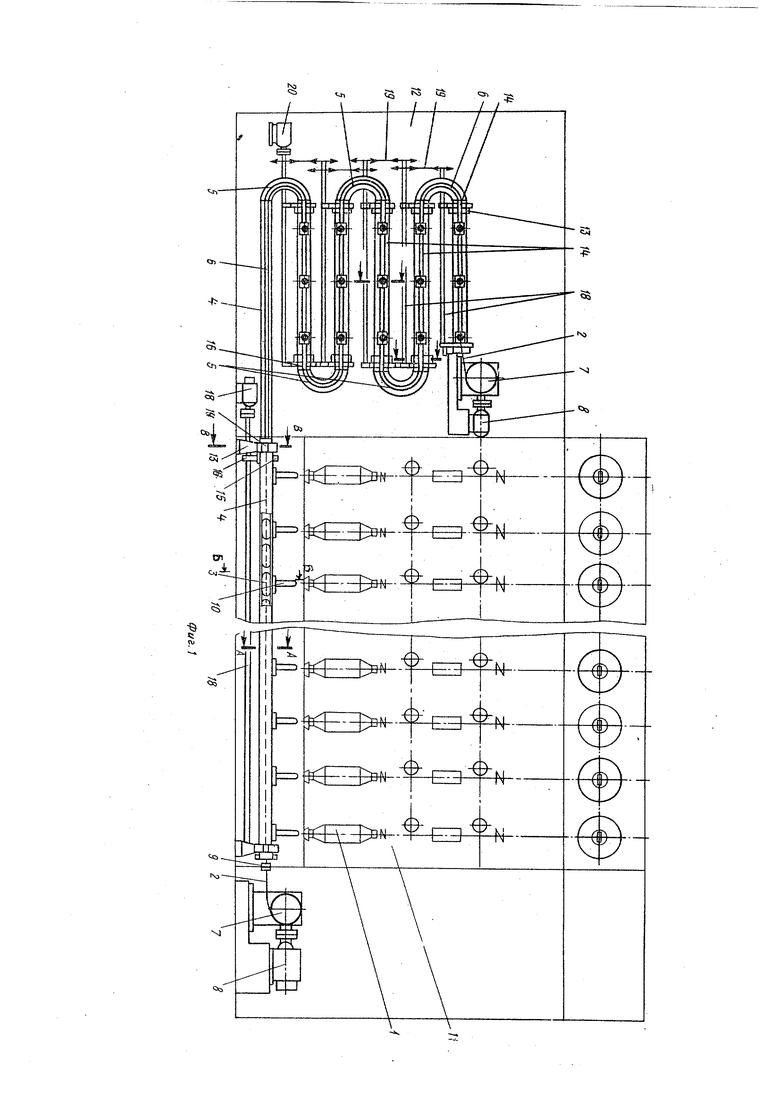

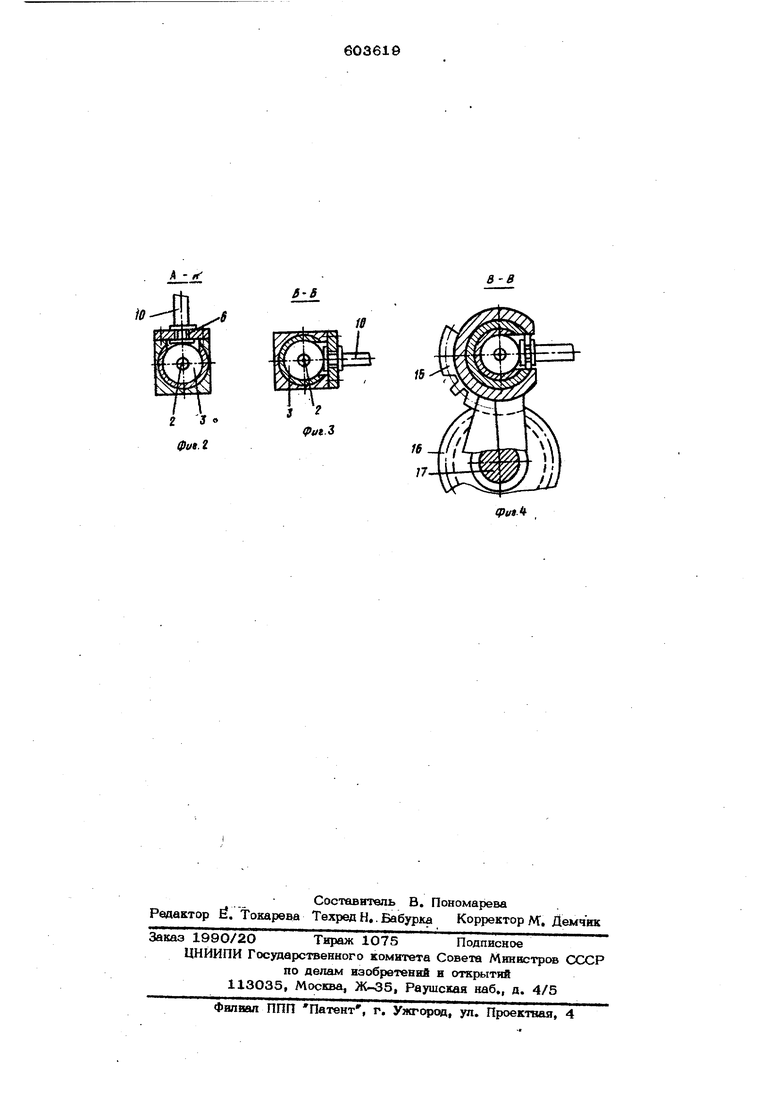

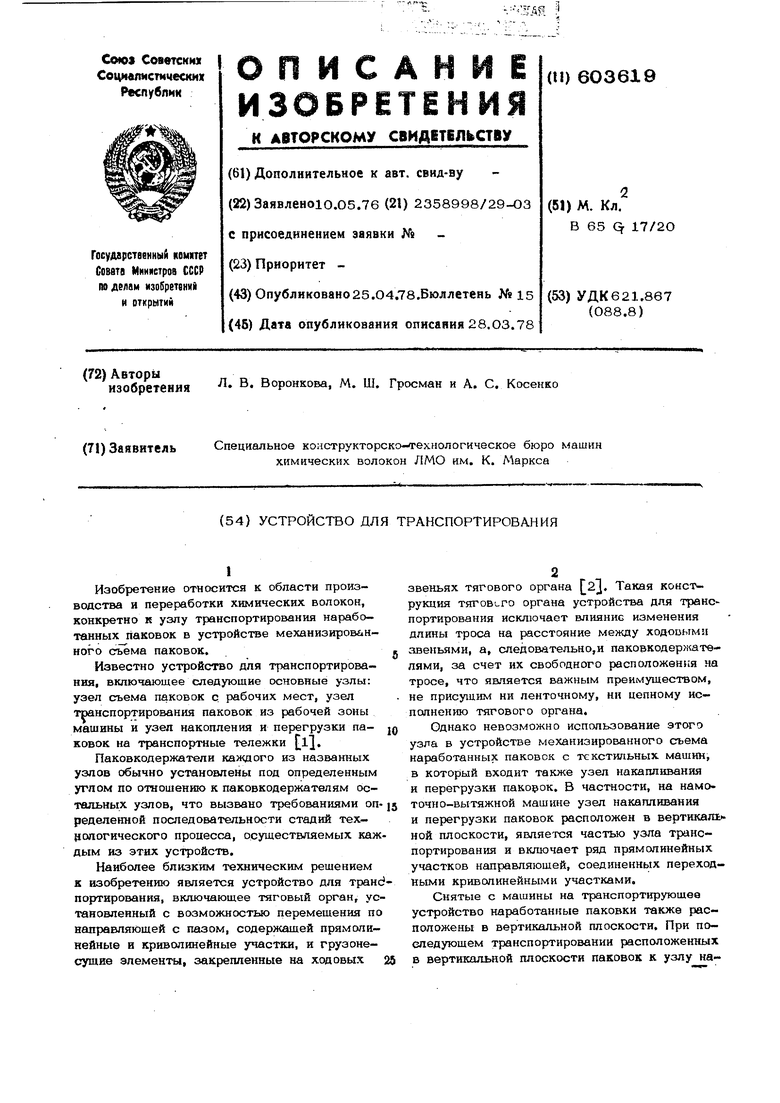

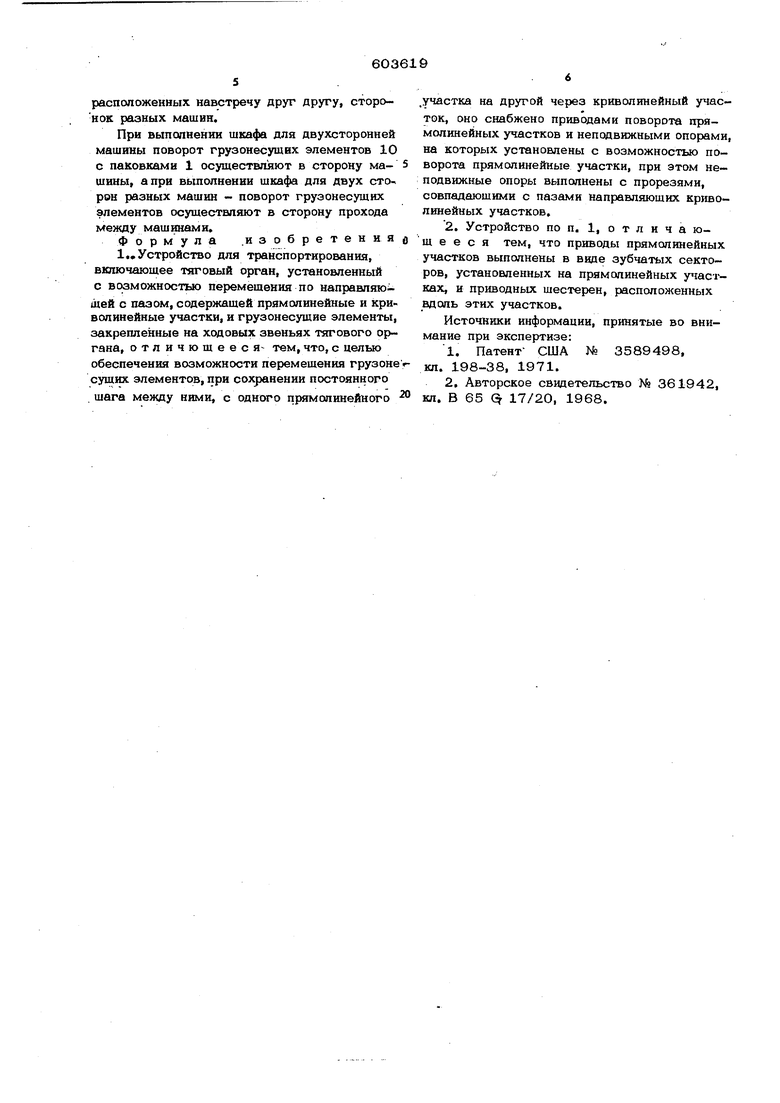

Снятые с машины на транспорт1фующев устройство наработанные паковки также расположены в вертикальной плоскости. При последующем транспортировании расположенных в вертикальной плоскости паковок к узлу накапливания они должны будут пройти криволинейный переходный участок по его внутреннему радиусу, что практически невозможно, так как в этом случае паковкодержатели будут наталкиваться друг на друга, Это особенно характерно при малых радиусах кривизны переходных участков, малом шаге между грузонесушими элементами или большой высоте паковок. . Следовательно, для обеспечения возможное ти транспортирования паковок через криволинейные участки пазы прямолинейного и криволинейного участков направляющей должны находиться под углом друг к другу, т.е. в разных плоскостях. Кроме того, может оказаться необходимым, что на одном и том же прямоли нейном участке направляющей в разные момен ты времени паковкодержатели должны будут находиться в различных плоскостях, например, при транспортировании - под углом выше горизонта, а при перегрузке - под углом ниже горизонта. Цель изобретения - обеспечение возможное ти перемещения грузонесуших элементов, при сохранении постоянного шага между ними, с о ного прямолинейного участка на другой через крыволинейный участок. Для этого устройство снабжено приводами поворота прямолинейных участков и неподвижными опорами, на которых установлены с воз- можиостью поворота прямолинейные участки, при этом неподвижные сиоры выполнены с про рэзями, совпадающими с пазами направляющих криволинейных участков, а приводы поворота прямолинейных участков выполнены в виде зуб чатых секторов, установленных на прямолиней ных участках, и приводныХ шестерен, расположенных вдоль этих частков. На фиг. 1 представлен общий вид устройст ва для транспортирования; на фиг. 2 - сечение А-А на фиг. 1; на фиг, 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-в на фиг. 1 Устройсгво для транспортирования паковок 1 содержит приводной Тяговый орган, выполненный в виде троса 2, на который нанизаны ходовые звенья З.Приводной тяговый орган ус- тановлен с возможностью перемещения внутри направляющей, состоящей из ряда прямолинейных участков 4 (см. фиг. 1) и связывающих их переходных криволинейных участков 5. Прямолинейные участки 4 и переходные криволинейные участки 5 выполнены со сквозными продольными пазами 6. Каждый конец троса 2 связан с барабаном 7 привода 8. На тросе 2 по обе стороны от ходовых звеньев 3 закреплены ограничители 9, а на ходовых звеньях 3 смонтированы грузонесущие элементы-паковкодержатели 1О. Прямолинейные участки 4, один из которых ра.змеиен вдоль рабочих мест машины 11, а другие в шкафу 12 перегрузки, установлены в опорах 13, имеющих прорезь 14, причем эта прорезь каждой опоры совмещена с пазом 6 прилегающего переходного участка 5. На прямолинейных участках 4 направляющей смонтированы зубчатые секторы 15, находящиеся в зацеплении с шестернями 16, закрепленными на валах 17, расположенных вдоль прямолинейных участков направляющей. Вал 17 участка 4, расположенного вдоль рабочих мест машины 11, связан с приводным электродвигателем 18, а валы 17 шкафа перегрузки 12 связаны посредством зубчатых передач 19 с электродвигателем 20. Устройство работает следующим образом. По окончании наработки паковок 1 (см. фиг. 1) на рабочих местах машины 11 они одновременно снимаются с рабочих мест машины посредством захватов подъемной подножки (на черт, не показана) и устанавливаются на грузонесущие элементы 10 узла транспортирования, расположенные строго против рабочих мест машины. Затем включают электродвигатель 18, который передает вращение валу 17. Движение от вала 17 посредством зубчатых колес 16 и зубчатых секторов 16 передается прямолинейному участку 4 направляющей. Поворот участка 4 направляющей осушест ляют до совпадения плоскости, в которой находятся грузонесущие элементы 10 с прорезью 14 опоры 16, а, следовательно, и до совпадения с пазом 6 следующего участка направляющей. Далее грузонесущие элементы 1О с па- Ковками 1 транспортируются в шкаф 12 перегрузки, проходя последовательно переходные криволинейные участки 5 и прямолинейные участки 4 направляющей, формируются в параллельные ряды по числу рядов транспортной тележки (на черт, не показана). G включением электродвигателя 20 осуществляется одновременный поворот прямолинейных участков 4 направляющей шкафа перегрузки 12 и грузонесущие элементы 1О с паковками 1 переводятся под углом вниз к горизонту. Наклон грузонесущих элементов осуществляется под углом, обеспечивающим, гарантированный сход паковок 1 с грузоне- сущих элементов 10 на приемные щтыри транспортной тележки под действием сил гравитации. Одновременный поворот направляющих 4 кафа 12 перегрузки может осуществляться юбым другим известным приводом, наприер, пневмоприводом. Шкаф перегрузки обычно выполняют общим ля двухсторонней машины или же для двух,

расположенных навстречу друг другу, сторонок разных машин.

При выполнении шкафа для двухсторонней машины поворот грузонесущих элементов 10 с паковками 1 осуществляют в сторону ма- 5 шины, а при выполнении шкафа для двух сто рон разных машин - поворот грузонесуших элементов осуществляют в сторону прохода

между машинами.

Формула изобретенияд

1., Устройство для транспортирования, включающее тяговый орган, установленный с всхзможностъю перемещения по направляю щей с пазом, содержащей прямолинейные и криволинейные участки, и грузонесущие элементы, закрепленные на ходовых звеньях TsnOBoro органа, отличющееся- тем, что, с целью обеспечения возможности перемещения грузоне сущих элементов, при сохранении постоянного . шага между ними, с одного прямолинейного

участка на другой через криволинейный участок, оно снабжено приводами поворота прямолинейных участков и неподвижными опорами на которых установлены с возможностью поворота прямолинейные участки, при этом неподвижные опоры выполнены с прорезями, совпадающими с пазами направл5иощих криволинейных участков.

2. Устройство по п. 1, отличающееся тем, что приводы прямолинейных участков выполнены в виде зубчатых секторов, установленных на прямолинейных участках, и приводных шестерен, расположенных вдоль этнх участков.

Источники информации, принятые во внимание при экспертизе:

1.Патент- США № 3589498, кл. 198-38, 1971.

2.Авторское свидетельство № 361942, кл. В 65 Q 17/20, 1968.

.

S-S

pt/t-3

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ориентированной установки паковок с веретен текстильной машины | 1975 |

|

SU585243A1 |

| Устройство для ориентированной установки паковок текстильной машины на накопитель | 1977 |

|

SU679661A1 |

| Устройство для перегрузки паковок | 1990 |

|

SU1710475A1 |

| Грузонесущее устройство | 1976 |

|

SU613969A1 |

| Устройство для перегрузки паковок | 1990 |

|

SU1726347A1 |

| Мотальная машина | 1980 |

|

SU1030288A1 |

| Устройство для приема наработанных паковок с намоточной машины и перегрузки их на транспортные средства | 1985 |

|

SU1326531A1 |

| Устройство для межоперационной передачи паковок текстильных машин | 1981 |

|

SU986845A2 |

| Устройство для приема с намоточной машины и перегрузки наработанных паковок на транспортные средства | 1983 |

|

SU1105434A1 |

| Механизм перегрузки паковок | 1991 |

|

SU1779234A3 |

Авторы

Даты

1978-04-25—Публикация

1976-05-10—Подача