1

Изобретение относится к области теко тильной промышленности, в частности к устройствам для межоперационной nepeoa-J чи паковок текстильных машин.

В основном изобретении по авт.св. N9 912618 описано устройство для межоперациовной передачи паковок текстильных машин.

Оно содержит вертикально смонтированную на опоре поворотную головку, па- ковкодержатели, установленные с возможностью синхронного перемещения в npi тивоположных направлениях по соответствующим направляюшим и фиксации их положения, а также привод перемещения паковкодержателей. При этом поворотная головка выполнена полой, направляющие паковкодержателей смонтированы внутри нее, а паковкодержатели установлены под углом один к другому.

Основным недостатком известного устройства является его малая производитель кость, обусловленная последовательным выполнением операций подъема и поворота

паковок, что требует ДОПОЛНИТЕЛЬНЫХ затрат времени.

Целью дополнительного изобретения является повышение производительности устройства.

Эта цель достигается тем, чтов устройстве по авт. св. № 912618 один из паковкодержатеЛей имеет палеп, жестко смонтированный на нем, а на соответствующей этому паковкодержатепю направ-Л5пощей выполнен криволинейный паз, при

10 этом палец размещен в пазу направляющей, а направляющая смонтирована на го- . ловке шарнирво и кинематически св51зана с опорой. Кроме того, криволинейный паз

ts имеет три участка, средний из которых выполнен винтовым, а кониевые - ща лолинейнымв и расположены вдоль направляющей..

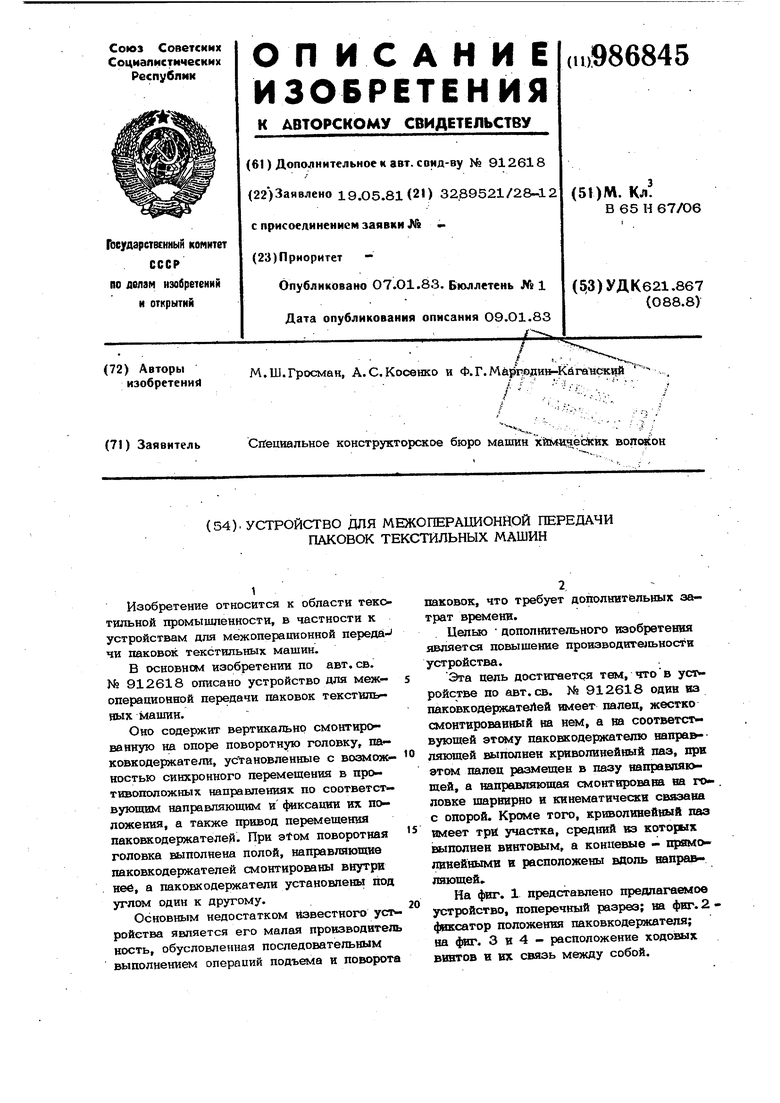

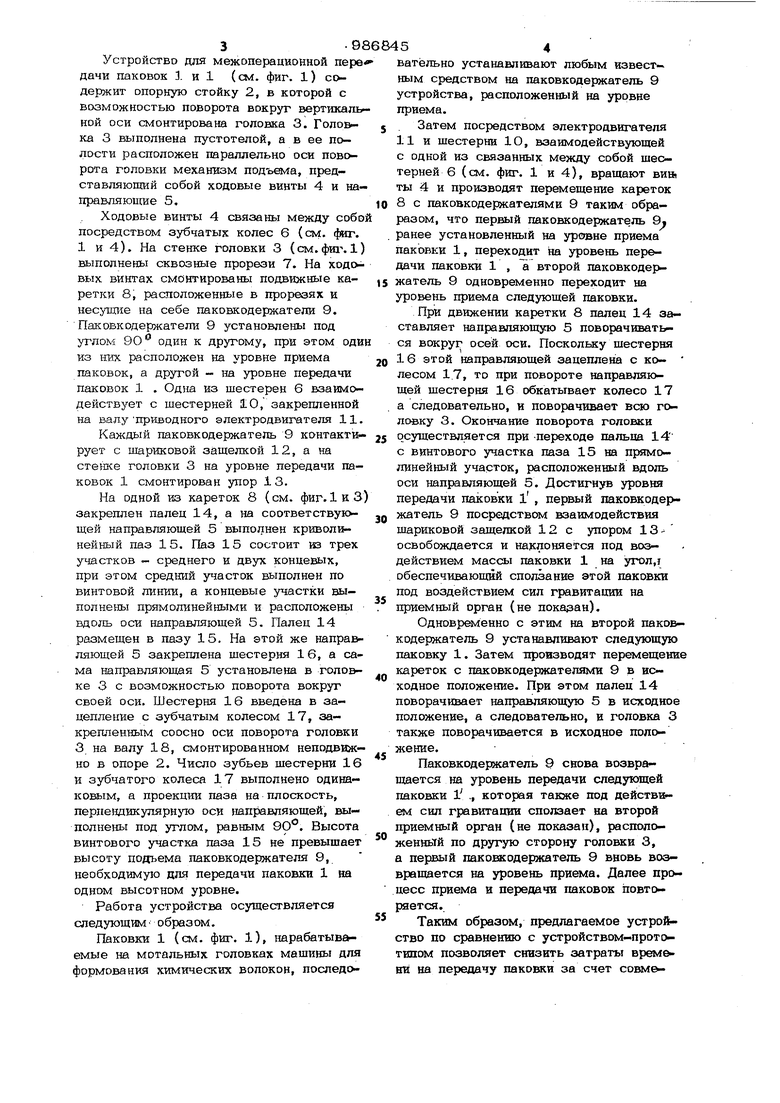

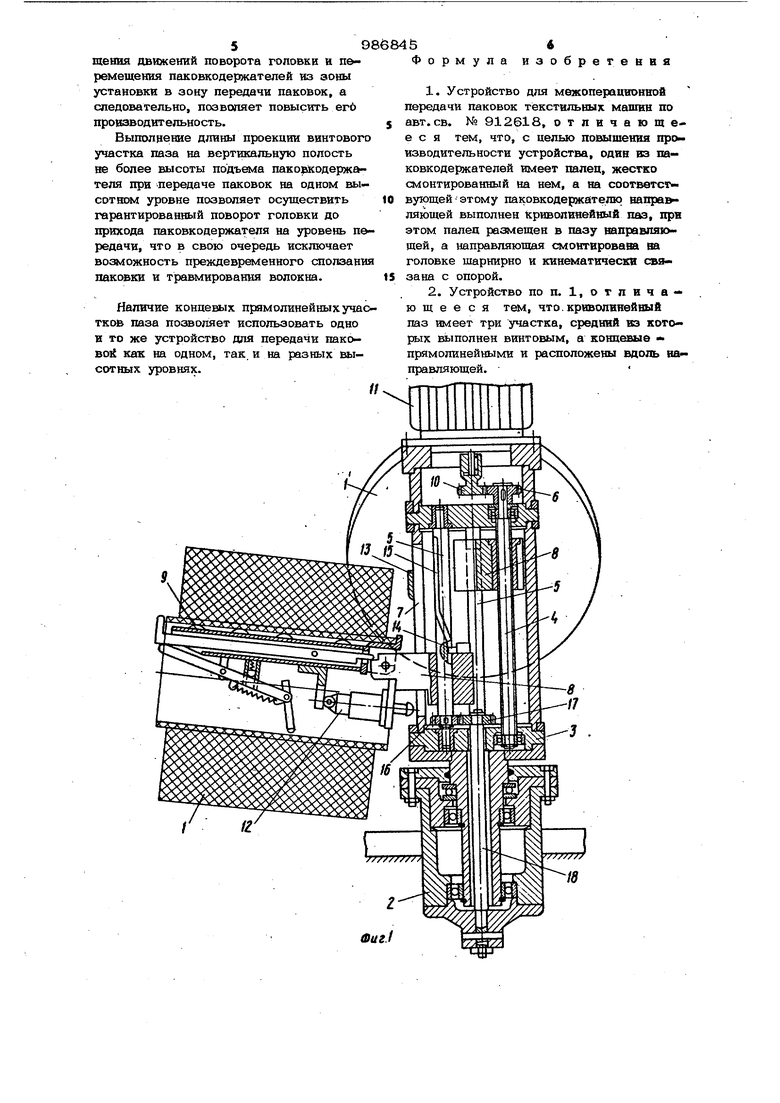

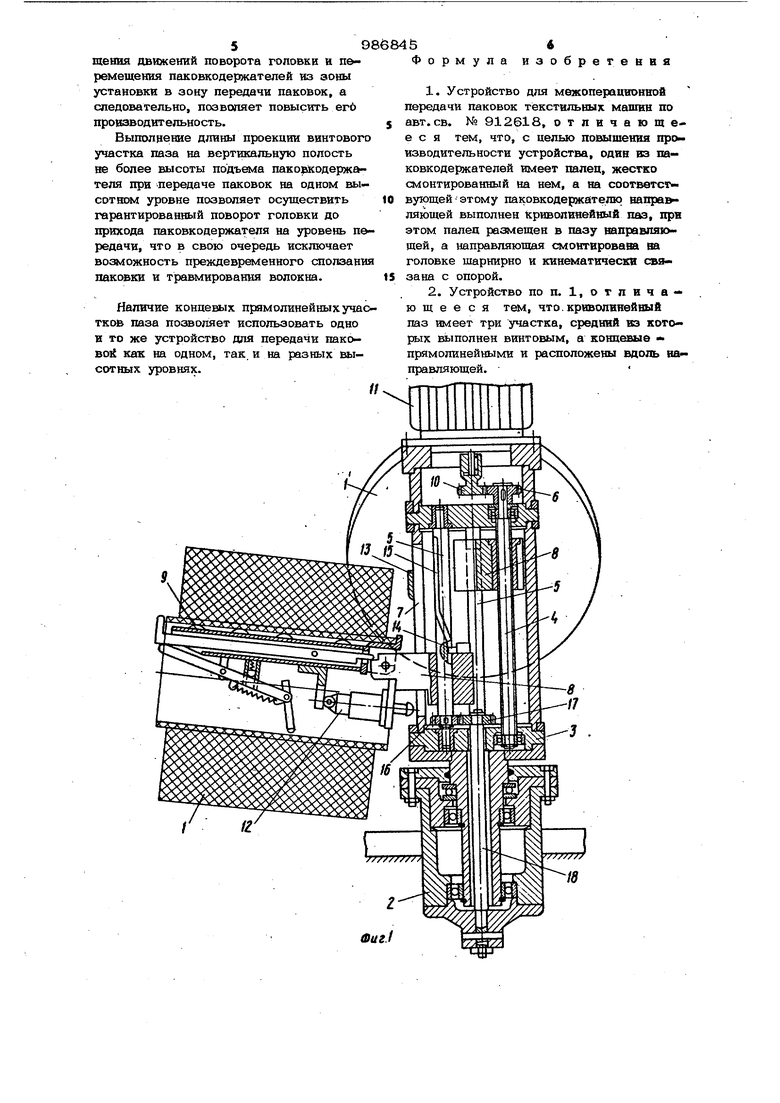

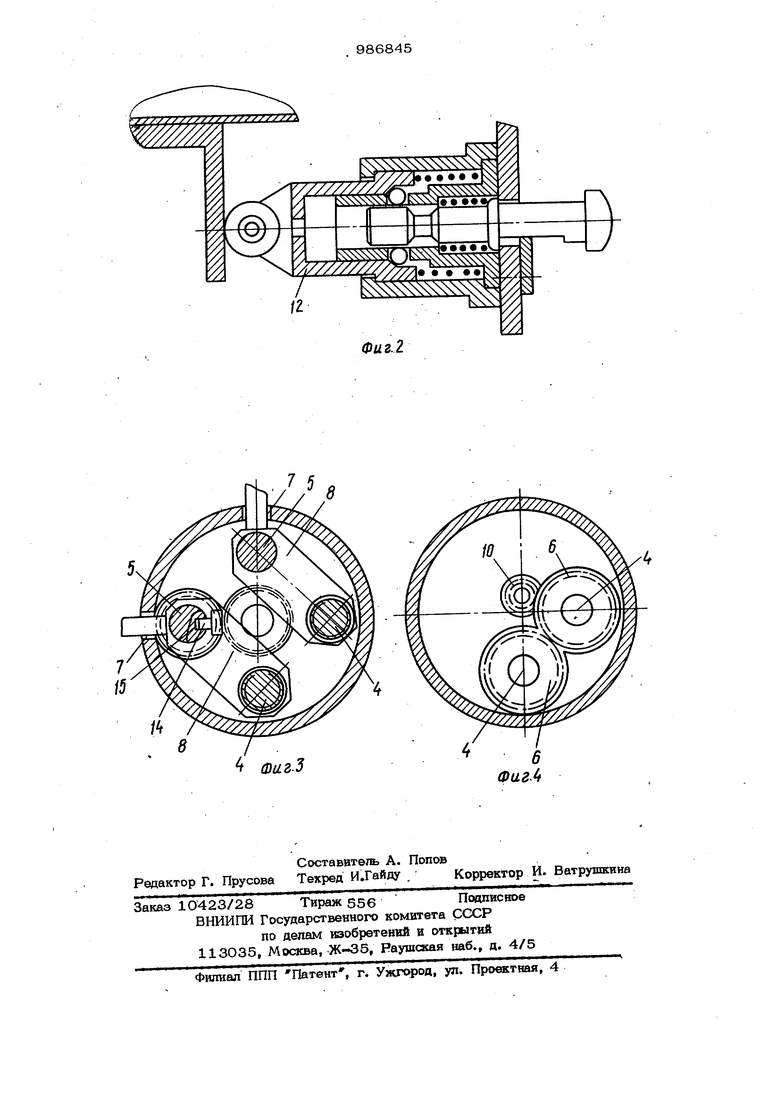

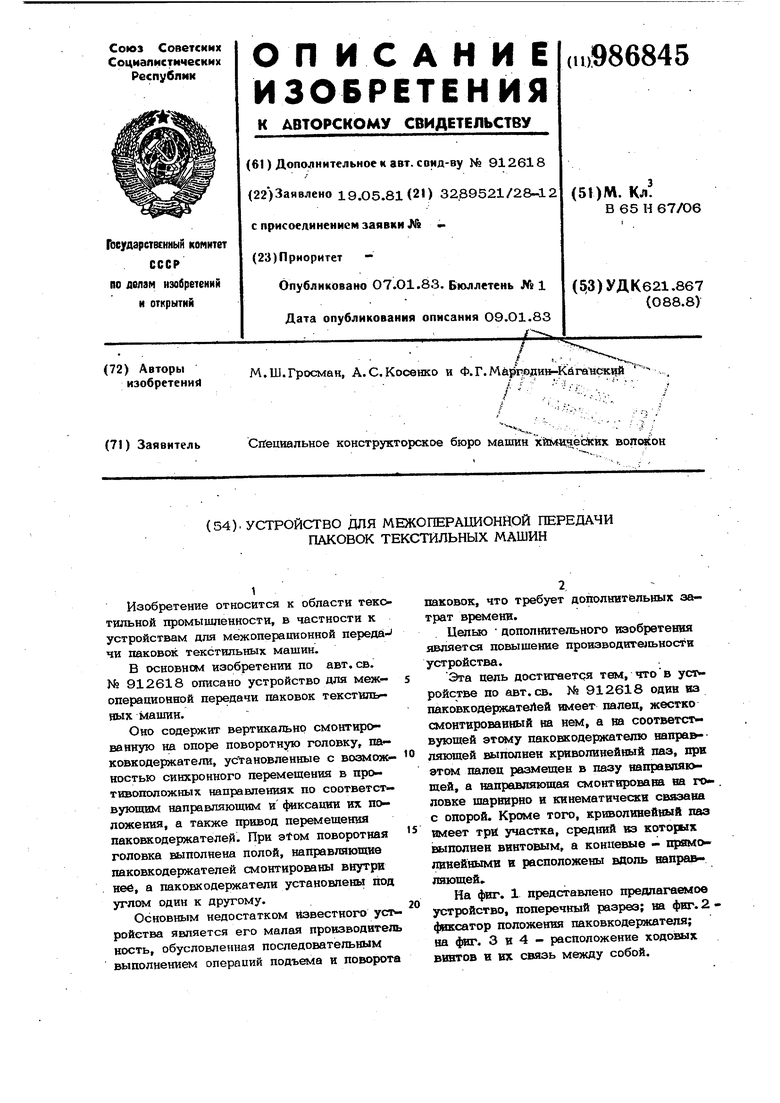

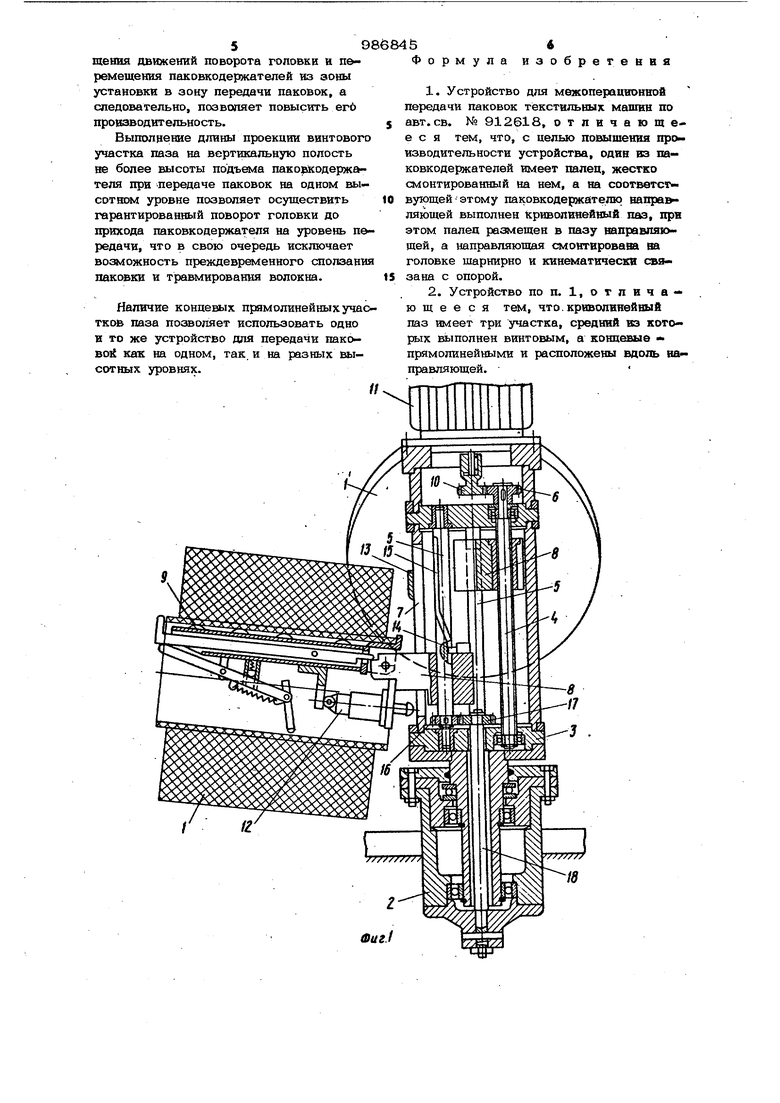

На фиг. 1 представлено предлагаемое

20 устройство, поперечный разрез; на фиг. 2 фиксатор положения паковкодержателя; на фиг. 3 и 4 - расположение ходовых вивтов и их связь между собой. Устройство для межоперационной пере дачи паковок 1 и 1 (см. фиг. 1) содержит опорную стойку 2, в которой с возможностью поворота вокруг вертикаль ной оси смонтирована головка 3. Голо&ка 3 выполнена пустотелой, а в ее полости расположен параллельно оси поворота головки механизм подъела, представляющий собой ходовые винты 4 и направляющие 5. Ходовые винты 4 связаны между собо посредством зубчатых колес 6 (см. фиг. 1 и 4). На стенке головки 3 (см.фш%1) выполнены сквозные прорези 7. На ходовых винтах смонтированы подвижные каретки 8, расположенные в прорезях и HecjTirete на себе паковкодержатели 9. Паковкодержатели 9 установлены под углом 90 один к другому, при этом оди из них расположен на уровне приема паковок, а другой - иа уровне передачи паковок 1 . Одна из шестерен 6 взаимодействует с шестерней 10, закрепленной на валуприводного электродвигателя 11. Каждый паковкодержатель 9 контактирует с шариковой защелкой 12, а на стенке головки 3 на уровне передачи паковок 1 смонтирован упор 13. На одной из кареток 8 (см. фиг. 1иЗ закреплен палец 14, а на соответствукущей направляющей 5 выполнен криволинейный паз 15. Паз 15 состоит да трех участков - среднего и двух концевых, при этом средний участок выполнен по винтовой линии, а концевые участки выполнены прямолинейными и расположены вдоль оси направляющей 5. Палец 14 размещен в пазу 15. На этой же направляющей 5 закреплена шестерня 16, а сама направляющая 5 установлена в головке 3 с возможностью поворота вокруг своей оси. Шестерня 16 введена в зацепление с зубчатым колесом 17, закрепленным соосно оси поворота головки 3 на валу 18, смонтированном неподвижно в опоре 2. Число зубьев шестерни 16 К зубчатого колеса 17 выполнено одинаковым, а проекции паза на плоскость, перпендикулярную оси направляющей, выполнены под углом, равным 90. Высота винтового участка паза 15 не превышает высоту подъема паковкодержателя 9, необходимую для передачи паковки 1 на одном высотном уровне. Работа устройства осуществляется следующим образом. Паковки 1 (см. фиг. 1), нарабатываемые на мотальных головках машины для формования химических волокон, последовательно устанавливают любым известным средством на паковкодержатель 9 устройства, расположенный на уровне приема. . Затем посредством электродвигателя 11 и шестерни 1О, взаимодействующей с одной из связанных между собой шестерней 6 (см. фиг. 1 и 4), вращают виа ты 4 и производят перемещение кареток 8 с паковкодержателями 9 таким обраразом, что первый паковкодержатель 9. ранее установленный на уровне приема паковки 1, переходит на уровень передачи паковки 1 , а второй паковкодержатель 9 одновременно переходит на уровень приема следующей паковки. При движении каретки 8 палец 14 заставляет направляющую 5 поворачивать ся вокруг осей оси. Поскольку шестерня 16 этой направляющей зацеплена с колесом 17, то при повороте направляющей шестерня 16 обкатывает колесо 17 а следовательно, и поворачивает всю головку 3. Окончание поворота головки осуществляется при переходе пальна 14 с винтового участка паза 15 на прямолинейный участок, расположенный вдоль оси направляющей 5. Достигнув уровня передачи паковки l , первый паковкодернжатель 9 посредством взаимодействия шариковой защелкой 12с упором 13освобождается и наклоняется под воздействием массы паковки 1 на угол, обеспечивающий сползание этой паковки под воздействием сил гравиташга на приемный орган (не показан). Одновременно с этим на второй паковкодержатель 9 устанавливают следующую паковку 1. Затем производят перемещение кареток с паковкодержател$1ми 9 в исходное положение. При этом палец 14 поворачивает направляющую 5 в исходное положение, а следовательно, и головка 3 также поворачивается в исходное положение. Паковкодержатель 9 снова возврапиется на уровень передачи следующей паковки 1 ., которая также под действием сил гравитации сползает на второй приемный орган (не показан), расположенный по другую сторону головки 3, а первый паковкодержатель 9 вновь возвращается на уровень приема. Далее npt цесс приема и передачи паковок повторяется. Таким образом, предлагаемое устройн ство по сравнению с устройством-прот типом позволяет снизить затраты времени на передачу паковки за счет совм шения движений поворота головки и перемещения паковкодержателей из зоны установки в зону передачи паковок, а сзтедовательно, позволяет повысить его производительность. Выполненне длины проекции винтовог участка паза на вертикальную полость не более высоты подъема пакойсодержателя при передаче паковок на одном высотяом уровне позволяет осуществить гарантированный поворот головки до прихода паковкодержателя на уровень пе редачи, что в свою очередь исключает воа 4ожность преждевременного сползани паковки и травмирования волокна. Наличие концевых прямолинейных уча тков паза позволяет использовать одно и то же устройство для передачи паковой как на одном, так и на разных высотных уровнях. Формула изобретеввя 1.Устройство для мккоперацвонной передачи паковок текстильных машин по авт. св. № 912618, отличают ее с я тем, что, с целью повышения производительности устройства, один из па- ковкодержателей имеет палец, жестко смонтированный на нем, а на соответствующей этому паковкодержателю направляющей выполнен криволинейщлй паз, при этом палец размещен в пазу направляк щей, а направляющая смонтироваш ва головке шаркирно и кинематически сваза на с опорой. 2.Устройство по п. 1, отличающее с я тем, что.криволинейный паз имеет три участка, средний из которых ш шолнен винтовым, а концевые прямолинейными и расположены вдоль направляющей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для приема наработанных паковок с намоточной машины и перегрузки их на транспортные средства | 1985 |

|

SU1326531A1 |

| Устройство для перегрузки паковок | 1990 |

|

SU1710475A1 |

| Устройство для межоперационной передачи паковок текстильных машин | 1979 |

|

SU912618A1 |

| Устройство для приема с намоточной машины и перегрузки наработанных паковок на транспортные средства | 1983 |

|

SU1105434A1 |

| Устройство для перегрузки паковок | 1990 |

|

SU1726347A1 |

| Устройство для транспортирования | 1976 |

|

SU603619A1 |

| Устройство для перегрузки паковок с намоточных машин | 1979 |

|

SU967942A1 |

| Автоматизированный шпулярник для сновальных машин | 1983 |

|

SU1089185A1 |

| Устройство для замены паковок на машине для формования химических нитей | 1976 |

|

SU679660A1 |

| Устройство для приема и отвода паковок от машин формования химических нитей | 1983 |

|

SU1138377A2 |

Авторы

Даты

1983-01-07—Публикация

1981-05-19—Подача