,

Изобретение относится к металлургии черных металлов, а именно к составам шихт для получения шлаков, используемых при плавке и обработке железоуглеродистых расплавов.

Целью изобретения является придание шлаку модифицирздощих свойств, увеличение его десульфурир;/ющей способности.

Предложенная шихта для получения модифидирующего шлака включает известь, плавиковый карбид кремния и базальт при следующем соотношении компонентов, мас.%:

Известь10-15

Плавиковьм

шпат5-10

Карбид кремния 5-10 БазальтОст,альное

Наличие в составе шихты указанного количества компонентов способствует созданию шлака, позволяющего при обработке чугуна одновременно его модифицировать и рафинировать. Введение в состав шихты карбида кремния обеспечивает эффективное протекание реакций раскисления окислов железа, кремния и марганца, вхо- дяших в состав шлака. Причем, если раскислительная способность кремния до 1400 С превьш1ает таковую для углерода, то в интервале температур Bbmie 1400°С активность углерода значительно превьшгает активность крем- |Ния, что обеспечивает выполнение за- .дачи интенсивного протекания реакции раскисления в широком интервале температур расплава. Использование углерода и кремния в виде отходов абразивной промышленности позволяет компенсировать их недостатки как раскис лителей в непрерывно изменяющихся условиях.

Содержание в составе шюсты карбида кремния менее 5% не обеспечивает условий для раскисления. Увеличение содержания карбида кремния более 10 мас.% нецелесообразно, так как приводит к удорожанию смеси и сокращает содержание в шлаке остальных компонентов, необходимых для комплексного выполнения поставленной цели.

Использование в составе шихты базальта, содержащего мас.%: 10-15; SiO 42-52; MgO 5-20; Al.,0j 10-20; TiOj 1-3, обусловлено наличием в нем окислов кремния и магния позволяющих модифицировать чугун, а

474222

также его невысокой стоимостью. Изменение содержания базальта, вьш1е и ниже принятых пределов значительно влияет на процесс модифицирования,

5 что подтверждено практическими исследованиями, и указанные пределы счита- Еотся оптимальными.

Введение в состав шихты извести и плавикового шпата обеспечивает ак 0 тивное протекание процесса десуль- фурации, а также способствует расжи- жению ш.пака и улучшает кинетику раскисления металла,

Содержание плавикового шпата в

5 шихте менее 5% и извести менее 10% не обеспечивает достаточной степени разж скения шлака и ухудшает кинетику раскисления, повьпиение же вьшзе верхних пределов приводит к удорожанию

20

смеси и сокращает в шлаке содержание

модифицируюш 1х элементов.

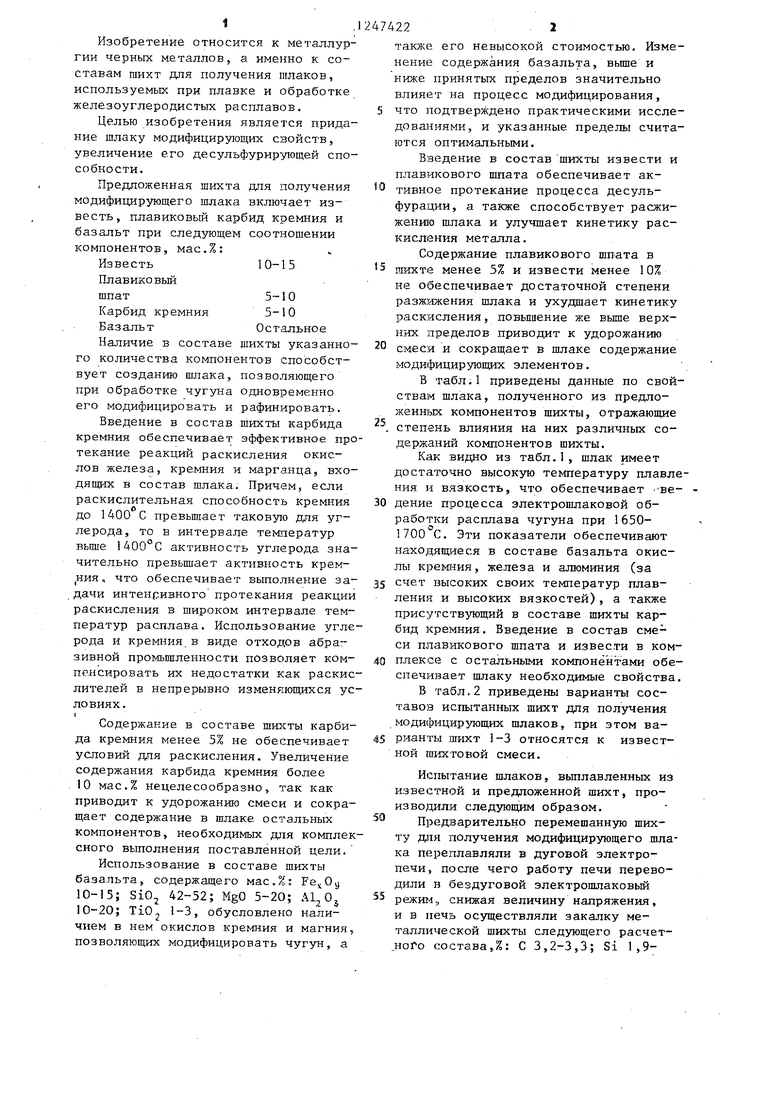

В табл.1 приведены данные по свойствам шлака, полученного из предложенных компонентов шихты, отражающие степень влияния на них различных содержаний компонентов шихты.

Как видно из табл.1, шлак имеет достаточно высокую температуру плавления и вязкость, что обеспечивает ведение процесса электрошлаковой обработки расплава чугуна при 1650- 1700 С. Эти показатели обеспечивают находящ1яеся в составе базальта окислы кремния, железа и алюминия (за

счет высоких своих температур плавления и высоких вязкостей), а также присутствующий в составе шихты карбид кремния. Введение в состав смеси плавикового шпата и извести в комплексе с остальными компонентами обеспечивает шлаку необходимые свойства.

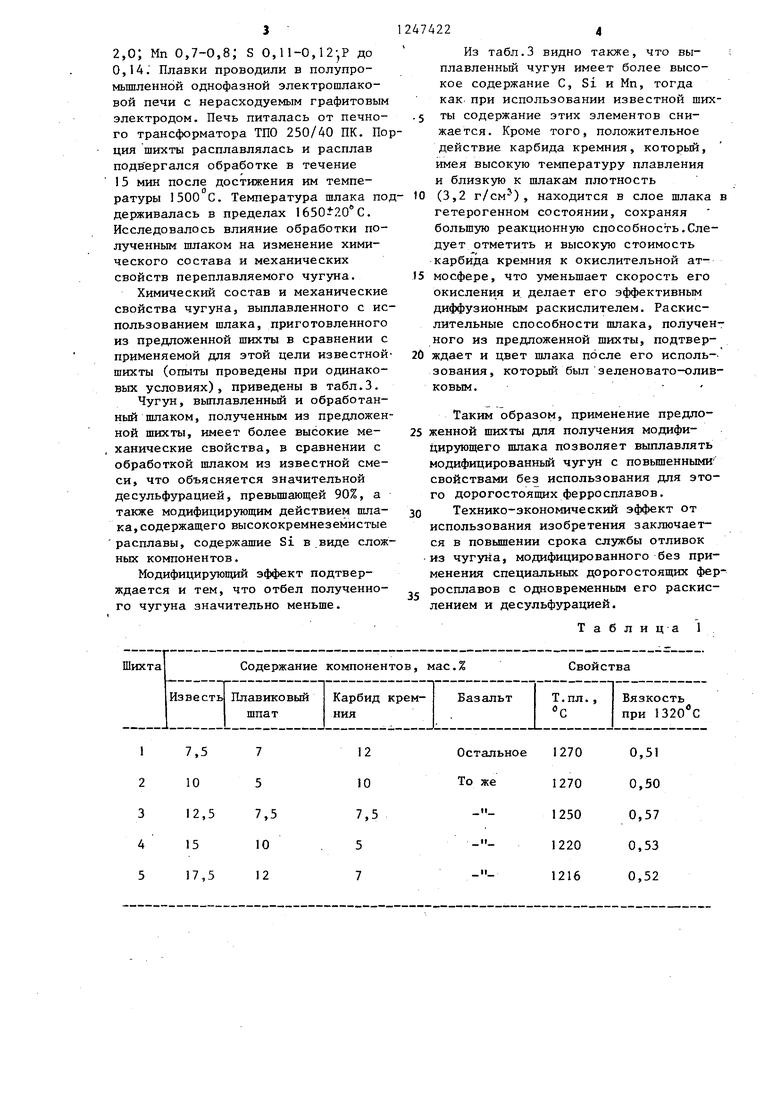

В табл. 2 приведень: варианты составов испытанных шихт дпя получения модифицирующих шлаков, при этом варианты шихт 1-3 относятся к известной шихтовой смеси.

Испытание щлаков, вьшлавленных из известной и предпоженной шихт, производили следзпош им образом.

Предварительно перемешанную шихту для получения модифицирующего шлака переплавляли в дуговой электропечи, после чего работу печи переводили в бездуговой электрошлаковый

режим, снижая величину напряжения, и в печь осуществляли закалку металлической шихты следующего расчет- ноГо состава,%: С 3,2-3,3; Si 1,92,о; Mn 0,7-0,8; S 0,n-0,12;,P до 0,14. Плавки проводили в полупро- мьшленной однофазной электрошлаковой печи с нерасходуемым графитовым электродом. Печь питалась от печного трансформатора ТПО 250/40 ПК. Пор ция шихты расплавлялась и расплав подв ергался обработке в течение 15 мин после достижения им температуры 1500 С. Температура шлака поддерживалась в пределах . Исследовалось влияние обработки полученным шлаком на изменение химического состава и механических свойств переплавляемого чугуна.

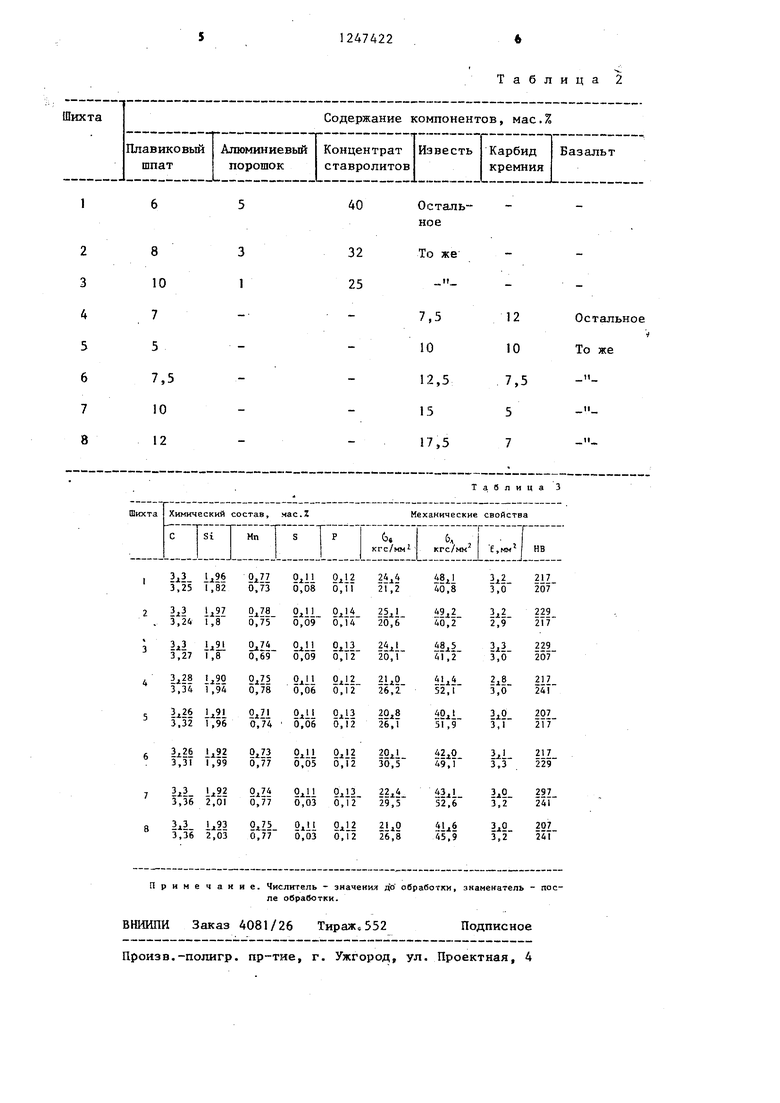

Химический состав и механические свойства чугуна, выплавленного с использованием шлака, приготовленного из предложенной шихты в сравнении с применяемой для этой цели известной- шихты (опыты проведены при одинаковых условиях), приведены в табл.3.

Чугун, выплавленный и обработанный шлаком, полученным из предложенной шихты, имеет более высокие ме- ханические свойства, в сравнении с обработкой шлаком из известной смеси, что объясняется значительной десульфурацией, превьш1ан)щей 90%, а также модифицирующим действием шлака, содержащего высококремнеземистые

расплавы, содержашие Si в виде сложных компонентов.

Модифицирующий эффект подтверждается и тем, что отбел полученного чугуна значительно меньше.

.Из табл.3 видно также, что вы- ; плавленный чугун имеет более высокое содержание С, Si и Мп, тогда как при использовании известной ших- ; ты содержание этих элементов снижается. Кроме того, положительное действие карбида кремния, которьй, имея высокую температуру плавления и близкую к шлакам плотность 10 (3,2 г/см) , находится в слое шлака в гетерогенном состоянии, сохраняя большую реакционную способность.Следует отметить и высокую стоимость карбида кремния к окислительной ат- 15 мосфере, что уменьшает скорость его окисления и делает его эффективным диффузионным раскислителем. Раскис- лительные способности шлака, полученного из предложенной шихты, подтвер- 20 ждает и цвет шлака после его исполь-- зования, который был зеленовато-оливковым.

Таким образом, применение предпо- 25 женной шихты для получения модифицирующего шлака позволяет выплавлять модифицированньй чугун с повьш1енными свойствами без использования для этого дорогостоящих ферросплавов. 30 Технико-экономический эффект от использования изобретения заключается в повышении срока службы отливок из чугуна, модифицированного без применения специальных дорогостоящих ферросплавов с одновременным его раскислением и десульфурацией.

Таблица 1

12

10

7,5

5

7

Таблица 2

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь | 1986 |

|

SU1388437A1 |

| Шихта для выплавки синтетического шлака | 1987 |

|

SU1502626A1 |

| Шлакообразующая смесь для получения легированного чугуна | 1983 |

|

SU1110807A1 |

| Шлакообразующая смесь | 1988 |

|

SU1534058A1 |

| Шлакообразующая смесь | 1983 |

|

SU1093709A1 |

| ШЛАК ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА ЧУГУНА | 1996 |

|

RU2092595C1 |

| Способ выплавки стали в электропечи | 1978 |

|

SU740838A1 |

| Способ рафинирования нержавеющих сталей | 1976 |

|

SU655726A1 |

| Брикет для выплавки черных металлов | 1979 |

|

SU855039A1 |

| Способ легирования и модифицирования сплавов железа кремнием и кальцием | 1990 |

|

SU1765193A1 |

| Смесь для обработки стали в ковше | 1979 |

|

SU937522A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Шлакообразующая смесь | 1974 |

|

SU467940A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-07-30—Публикация

1985-02-05—Подача