- .

Изобретение касается металлургии, а точнее термической обработки трув а автоматнэировайных поточных линиях трубопрокатнкк агрегатов.

Изобретение наиболее эФфбктивйб мо зкет быть использовано для непрерывйой ьакалки толстостенных трув бопыиих днаметров и дпнн в автоматизировгшных поточных линиях трубопрокатных агрегатов.

Известно устройство, содержащее наружный и внутренний спрейеры, пода кядие механизм, стол загруэк и выгрузкн механизм вращения изделия и тележки. Наружные спрейеры выполнены с вращающимися регулируемыми упорами, а коллекторы наружных спрейеров смещены один относительно друлячз по окружности Til.

Известное устройство не обеспечивет беспрерывного процесса закалки изделий из-за необходимости включения подающего} механизма япя введения и выведения внутреннего спрейера а также последовательного передвижения наружных спрейеров для обработки каждого баллона , .

Известно устройств о для закалки полых изделий содержащее камеру, на1ружные спрейе1%1, размещенные на штан е 2.

. .Недостаток этой конструкции установки дпя очистки пустотелых изделий 38кЛ чается S прямолинейном направлении струй вода кольцевого спрейера, ROToptee npH охлаждении врсшакхкихся труб мгновенно отталкиваются от поверхности трубы, чем снижается з ектненость теплоотбора, а также - в неодновременном охлаждении внутренней , и мяружной поверхностях, что значительно снижает качество закалки.

Другим недостатком установки является то,г что невозможно- интенсифицировать процесс закалки труб нэ-за последовательного расположения в линии установки внутреннего и наружнрго спрейера н необходикго затрачивать дополнительное время для введения и выведения штокасо спрейерным кольцом . из трубы, что уменьшает производнтвльность установки.

Цель изобретения - повышение качества закбшки и производительности устройства. -

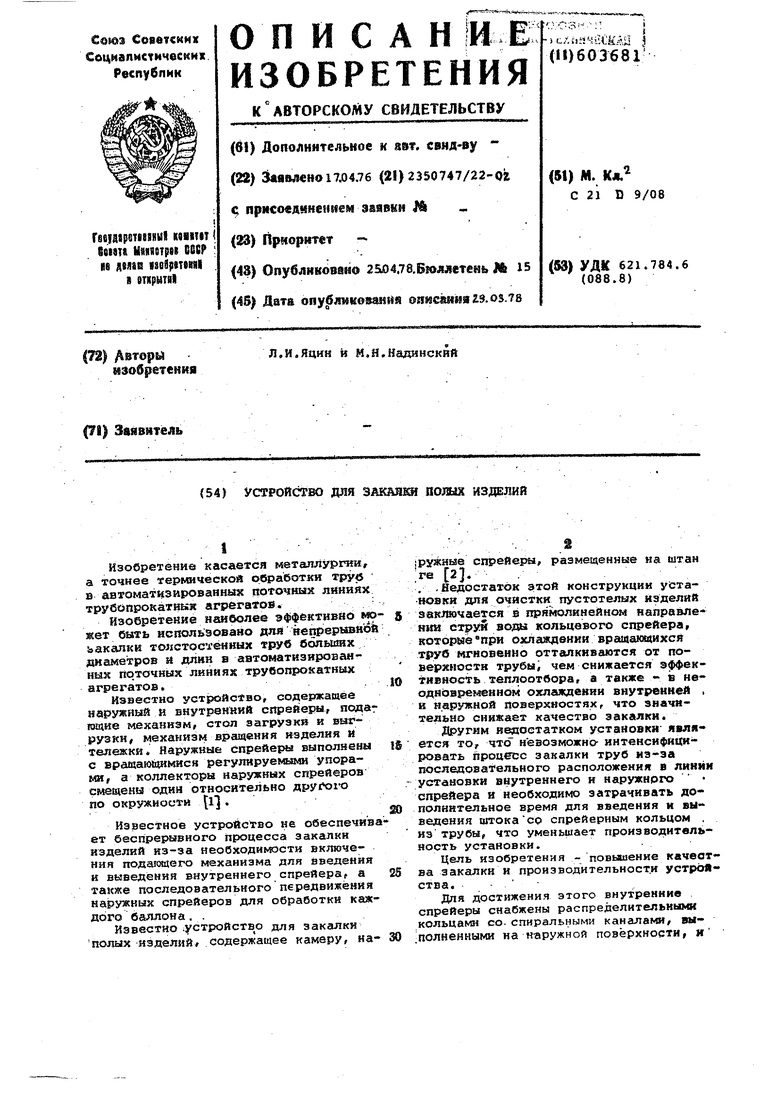

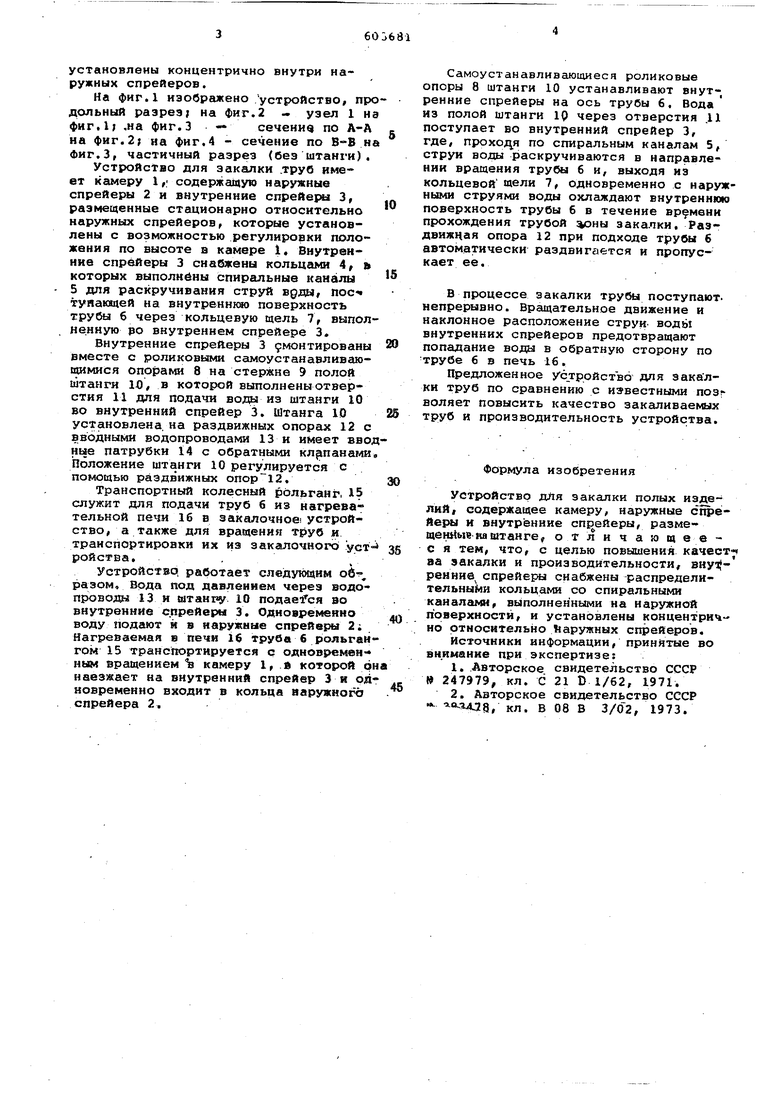

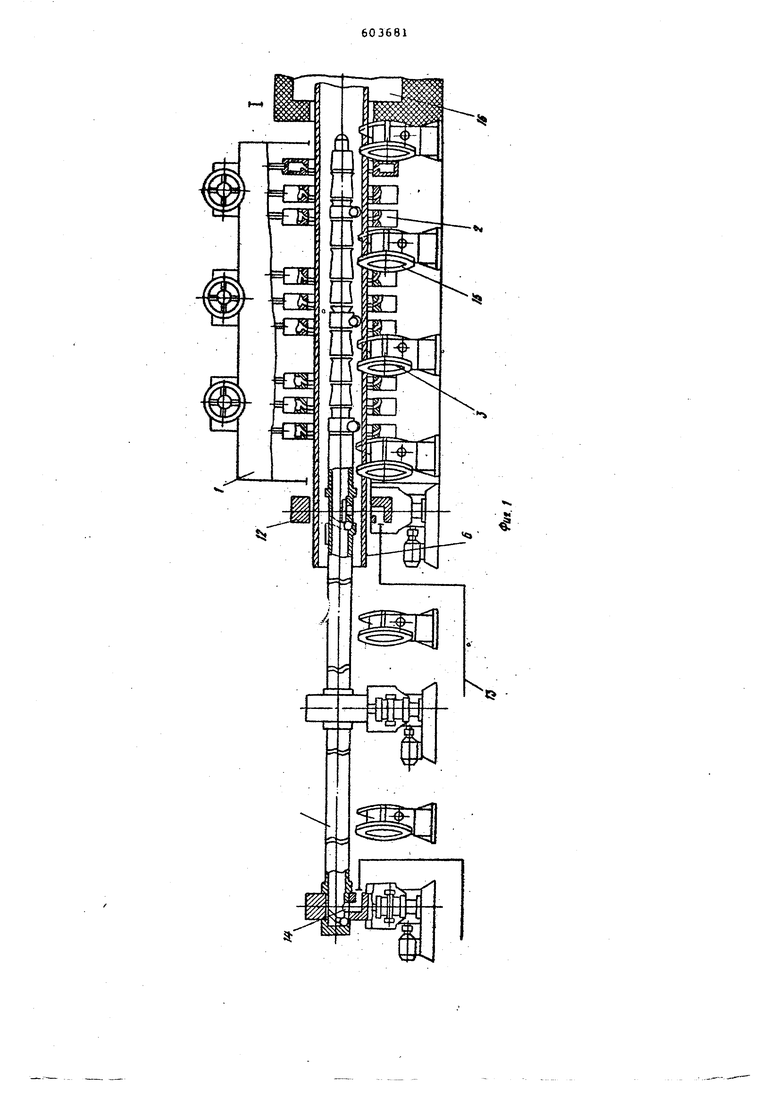

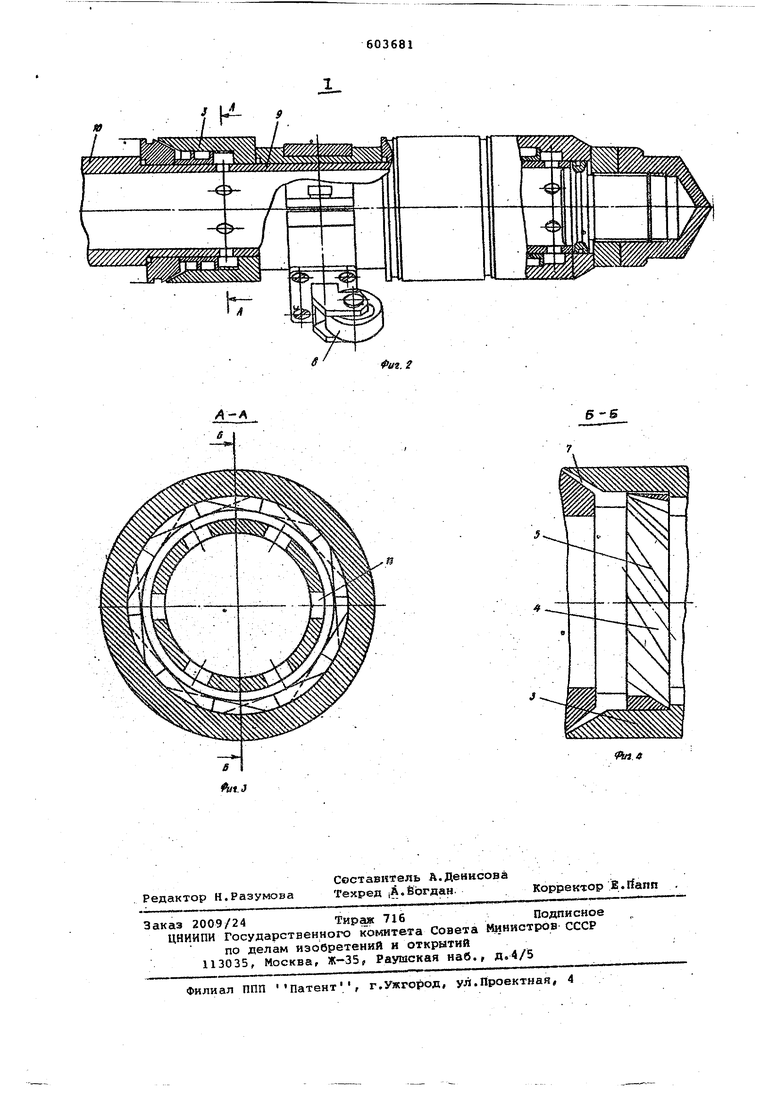

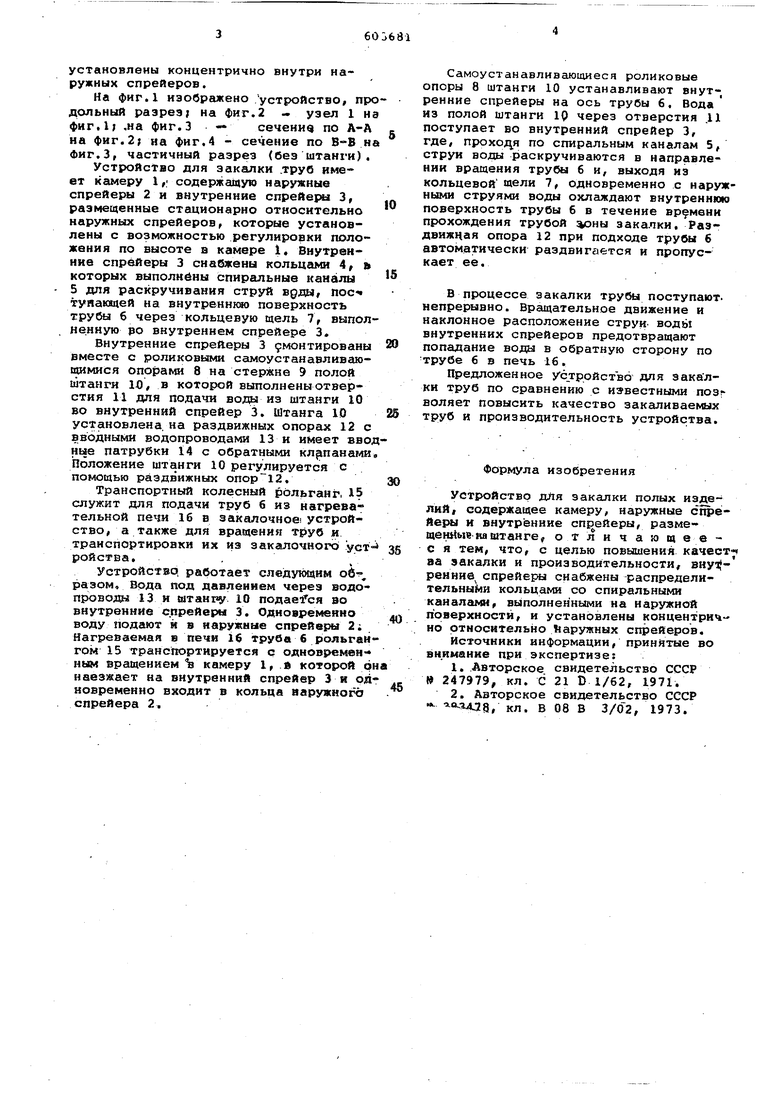

Для достижения этого внутренние спрейеры снабжены распределительиыми кольцами СО- спиральными каналами/ вы полненными на наружной поверхности, и установлены концентрично внутри наружных спрейеров. На фнг.1 изображено устройство, про дольный разрез; на фиг.2 - узел 1 на фиГ|1; ,на фиг.З - сечениа по А-А на фиг.2; на фиг.4 - сечение по В-В на Фиг.З, частичный разрез (без штанги). Устройство для закалки .труб имеет камеру 1, содержащую наружные спрейеры 2 и внутренние спреЛвры 3, размещенные стационарно относительно наружных спрейеров, которые установлены с возможностью регулировки положения по высоте в камере 1. Внутренние спрейеры 3 снабжены кольцами 4 которых выполнены спиральные каналы 5 для раскручивания струй вдды, пос-ч туяакадей на внутреннкяо поверхность трубы б через кольцевую щель 7, выпол ненную ро внутреннем спрейере 3. Внутренние спредеры 3 9монтированы вместе с роликовыми самоустанавливающимися опорами 8 на стерзкие 9 полой штанги 10, в которой выполнены отверстия 11 для подачи вода из штанги Ю во внутренний спрейер 3. Штанга ID установлена, на раздвижных опорах 12с вводными водопроводами 13 и имеет вво ные патрубки 14 с обратными клапанами Положение штанги 10 регулируется с помощью раздвижных . Транспортный колесный рольганг, 15 служит для подачи труб б из нагревательной печи 16 в закалочное устройство, а также для вращения труб и транспортировки их из закаточного уст ройства. ., Устройство, работает следующим образом. Вода под давлением через водопроводы 13 и штанру. 10 подае1 ся 8о внутренние спрейеры 3. Одновременно воду подают и в наружные спрейеры 2; Нагреваемая в печи 16 труба б рольган гом 15 транспортируется с одновременным вращением Ъ камеру 1,8 которой о наезжает на внутренний спрейер 3 и од новременно входит в кольца варужногд спрейера 2, Самоустанавливающиеся роликовые опоры 8 штанги 10 устанавливают внутренние спрейеры на ось трубы 6. Вода из полой штанги 10 через отверстия .11 поступает во внутренний спрейер 3, где, проход я по спиральным каналам 5, струи воды раскручиваются в направлении вращения трубы 6 и, выходя из кольцевой щели 7, одновременно с наружными струями воды охлаждают внутреннюю поверхность трубы 6 в течение времени прохождения трубой )ны закалки. Раздвижцая опора 12 при подходе тру«л 6 автоматически раздвигается и пропускает ее. В процессе закалки трубы поступают, непрерывно. Вращательное движение и наклонное расположение струи воды внутренних спрейеров предотвращают попадание воды в обратную сторону по трубе б в печь 16. Предложенное Устройство для закалки труб по сравнению с известными позг воляет повысить качество закаливаемых труб и производительность устройства. Формула изобретения Устройство для закалки полых изделий, содержащее камеру, наружные спрейеры и внутренние спрейеры, размещенйые па штанге f отличающеес я тем, что, с целью повышения качест аа закалки и производительности, виу1|реннид спрейеры снабжены распределительныйи кольцами со спиральными каналами, выполненными на наружной поверхности, и установлены концентрич- но относительно Наружных спреЯеров. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство СССР 247979, кл. С 21 D 1/62, 1971. 2.Авторское свидетельство СССР , кл. В 08 В 3/02, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для охлаждения проката | 1977 |

|

SU707634A1 |

| Поточная линия для обработки труб с утолщенными концевыми участками | 1988 |

|

SU1588784A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ТРУБ | 2000 |

|

RU2219254C2 |

| Способ закалки полых цилиндрических стальных изделий | 1987 |

|

SU1498799A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2001 |

|

RU2217507C2 |

| Устройство для закалки труб | 1982 |

|

SU1127295A1 |

| Автоматизированная линия для термического упрочнения изделий | 1985 |

|

SU1294843A1 |

| ФОНТАН ЭНЕРГОСБЕРЕГАЮЩИЙ | 2014 |

|

RU2579446C1 |

| Устройство для охлаждения цилиндрических изделий | 1990 |

|

SU1735388A1 |

| Поточная линия для термической обработки изделий | 1979 |

|

SU855024A1 |

А-А

6-5

а «

Авторы

Даты

1978-04-25—Публикация

1976-04-17—Подача