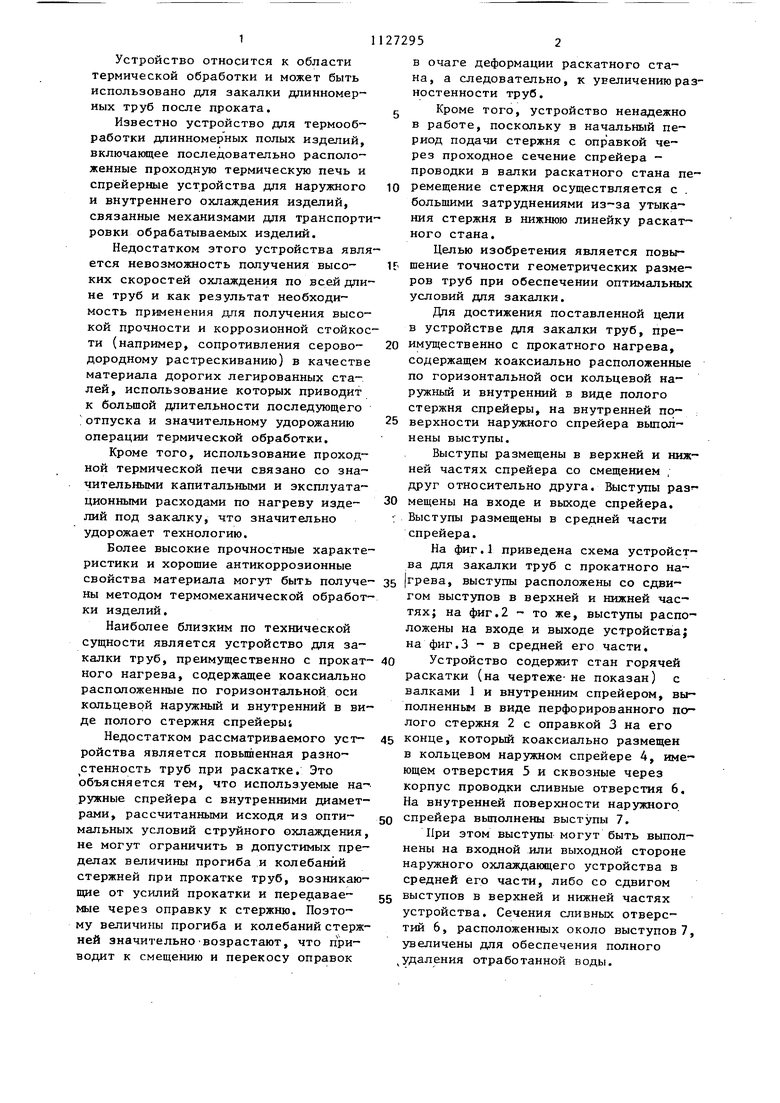

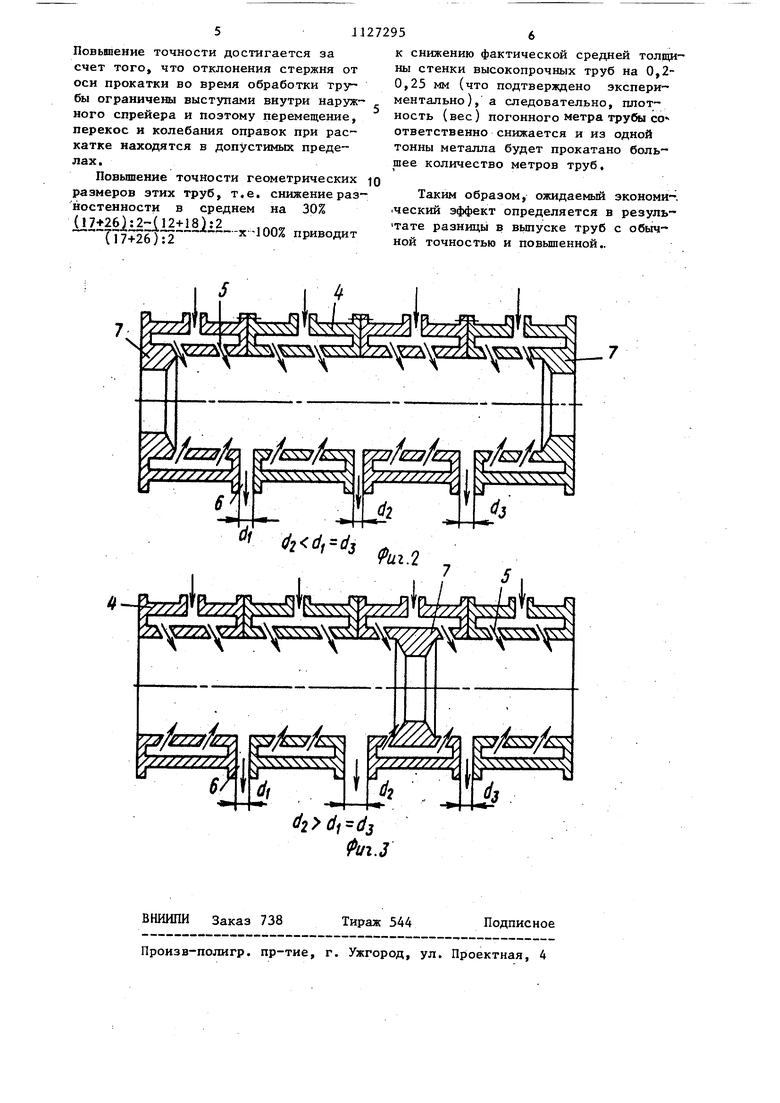

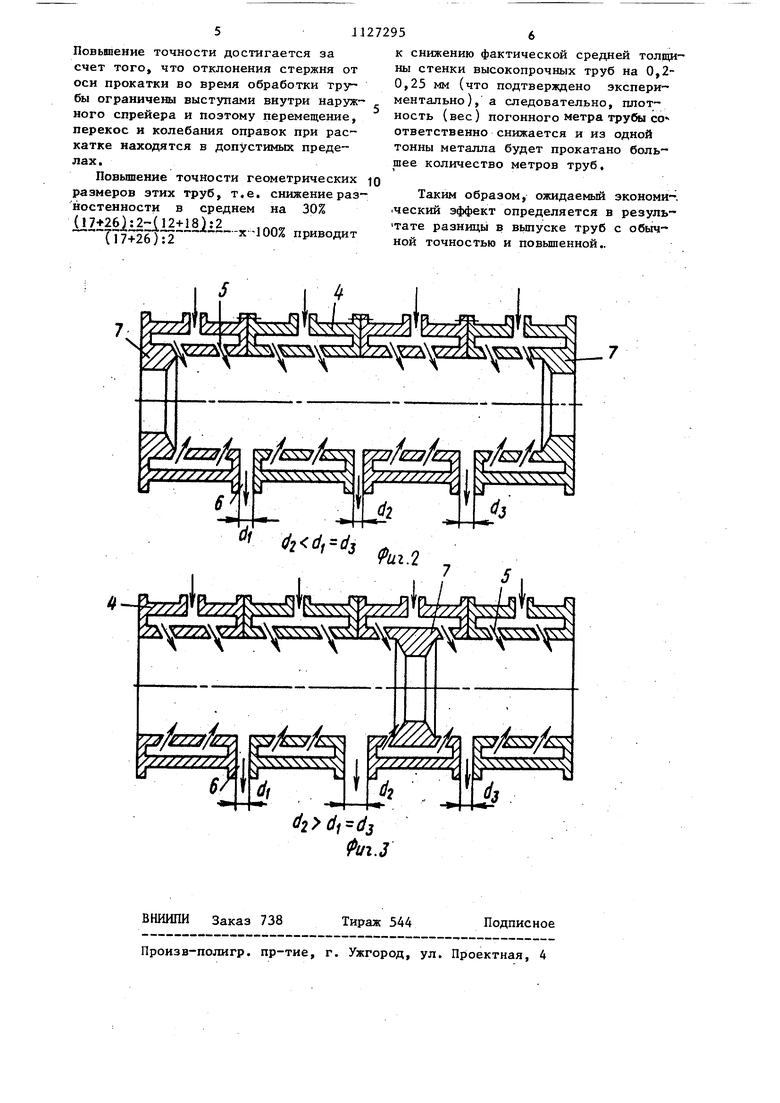

Устройство относится к области термической обработки и может быть использовано для закалки длиниомериых труб после проката. Известно устройство для термообработки длинномерных полых изделий, включакицее последовательно расположенные проходную термическую печь и спрейерные устройства для наружного и внутреннего охлаждения изделий, связанные механизмами для транспорти ровки обрабатываемых изделий. Недостатком этого устройства явля ется невозможность получения высокик скоростей охлаждения по всей дли не труб и как результат необходимость применения для получения высокой прочности и коррозионной стойкос ти (например, сопротивления сероводородному растрескиванию) в качестве материала дорогих легированных сталей, использование которых приводит к большой длительности последующего отпуска и значительному удорожанию операции термической обработки. Кроме того, использование проходной термической печи связано со значительньми капитальными и эксплуатационными расходами по нагреву издеЛИЙ под закалку, что значительно удорожает технологию. Более высокие прочностные характе ристики и хорошие антикоррозионные свойства материала могут быть получе ны методом термомеханической обработ ки изделий. Наиболее близким по технической сущности является устройство для закалки труб, преимущественно с прокат ного нагрева, содержащее коаксиально расположенные по горизонтальной оси кольцевой наружный и внутренний в ви де полого стержня спрейеры4 Недостатком рассматриваемого уст- ройства является повышенная разно стенность труб при раскатке. Это объясняется тем, что используемые на ружные спрейера с внутренними диамет рами, рассчитанными исходя из опти- мальных условий струйного охлаждения не могут ограничить в допустимых пре делах величины прогиба и колебаний стержней при прокатке труб, возникаю щие от усилий прокатки и пере ;аваемые через оправку к стержню. Поэтому величины прогиба и колебаний стерж ней значительноВозрастают, что при- водит к смещению и перекосу оправок в очаге деформации раскатного стана, а следовательно, к увеличениюразностенности труб. Кроме того, устройство ненадежно в работе, поскольку в начальный период подачи стержня с оправкой через проходное сечение спрейера - проводки в валки раскатного стана перемещение стержня осуществляется с . большими затруднениями из-за утыкания стержня в нижнюю линейку раскатного стана. Целью изобретения является повышение точности геометрических размеров труб при обеспечении оптимальных условий для закалки. Для достижения поставленной цели в устройстве для закалки труб, преимущественно с прокатного нагрева, содержащем коаксиально расположенные по горизонтальной оси кольцевой наружный и внутренний в виде полого стержня спрейеры, на внутренней поверхности наружного спрейера вьшолнены выступы. Выступы размещены в верхней и нижней частях спрейера со смещением , друг относительно друга. Выступы раз мещены на входе и выходе спрейера. Выступы размещены в средней части спрейера. На фиг.1 приведена схема устройства для закалки труб с прокатного на|грева, выступы расположены со сдвигом выступов в верхней и нижней частях; на фиг.2 - то же, выступы расположены на входе и выходе устройства; на фиг.3 - в средней его части. Устройство содержит стан горячей раскатки (на чертеже-не показан) с валками J и внутренним спрейером, выполненные в виде перфорированного полого стержня 2 с оправкой 3 на его конце, который коаксиально размещен в кольцевом наружном спрейере 4, имеющем отверстия 5 и сквозные через корпус проводки сливные отверстия 6. На внутренней поверхности наружного спрейера выполнены выступы 7. При этом выступы могут быть выполнены на входной или выходной стороне наружного охлаждающего устройства в средней его части, либо со сдвигом выступов в верхней и нижней частях устройства. Сечения сливных отверстий 6, расположенных около выступов 7, увеличены для обеспечения полного удаления отработанной воды.

Предлагаемое устройство работает следующим образом,

Перед раскаткой стержень 2 перемещается через наружньй спрейер 4 в сторону валков 1 раскатного стана. При этом передняя часть стержня 2 благодаря наличию выступов 7 на внутренней поверхности наружного спрейера легко ориентируется по оси прокатки или достаточно близко к ней, так как не происходит неблагоприятных толчков наконечника стержня о нижнюю ли- нейку раскатного стана. Стержень без прогиба подается к валкам раскатного стана.

Захват обрабатываемой трубы 8 валками 1 раскатного стана производится после установки стержня 2 с оправкой 3 строго по оси прокатки. В процессе раскатки переднего конца трубы по мере выхода его из очага деформации на трубу подаются струи охлаждаю щей воды; на наружную поверхность трубы - через отверстие сопла 5, а на внутренние) - через перфорацию полого стержня 2, При этом колебания стержня относительно продольной оси ограничены наличием кольцевых вксту;пов 7 на внутренней части спрейера 2 настолько, что смещение, дерекос и колебание оправки 3 в очаге деформации не приводят к образованию на трубах раэностенности вьше допустимой.

Охлаждающая вода в виде струй,поступающая -через сопла 5, после контакта с наружной поверхностью трубы выпивается из рабочего пространства наружного спрейера -через сквозные сливные отверстия 6. Благодаря тому, что в зоне пережима 7 спрейера сливные отверстия 6 В }толнены увеличенными, охлаждающая вода (по мере окончания контакта с поверхностью трубы) своевременно сливается и не заполняет проходного сечения наружного спрей.ера, что способствует поддержанию необходимого струйного омывания наружной поверхности трубы с высокими коэфф1 ентами теплоотдачи, обеспечивающими соответственно необходимые высокие скорости охлаждения трубы. Рас катка заканчивается при выходе заднего конца из наружного спрейера.

Благодаря тому, что выступы 7 выполнены на сменяемых частях наружного спрейера 4, они легко могут быть заменены новыми в случае недопустимой выработки внутренней стенки в результате трения ее в местах выступов с вращающимся стержнем 2.

Из предлагаемых схем размещения выступов 7 на внутренней части наружного спрейера наиболее целесообразной является схема размещения со сдвигом их в верхней и нижней частях (фиг.). В этом случае проходное сечение спрейера зауживается минимально, что наиболее благоприятно для условий охлаждения трубы при закалке а часть наружного спрейера, являющаяся опорой для стержня, увеличивается по длине, что способствует его более устойчивому положению при вращении, уменьщение колебаний и прогибов стержня и соответственно уменьшению разностенности обрабатываемых труб.

Закалка труб на обоих устройствах осуществлялась сразу же после раскатки при температуре в процессе раскатки 950-980 0. При таких же условиях была обработана партия труб в количестве 30 щт на устройстве, представляющем собой реконструкцию известного, с применением предлагаемого технического рещения.

Наружньй спрейер состоял из 4-х секций. Сменяемая часть спрейера с выступами сечения (в соотношении 1:0,8) была помещена между 111 и IV секциями его. Сливные отверстия около выступа были увеличены в том же соотношении.

При обработке труб с использованием известного и предлагаемого устройства прочностные характеристики были одинаковыми. Обмеры геометрических параметров труб после обработки показали, что в случае использования известного устройства разностенность труб находилась в пределах 17-26%, а в случае применения предлагаемого устройства 12-18%, т.е. разностенность снизилась в среднем на 30%.

Использование предлагаемого устройства обеспечивает получение труб с повышенной точностью геометрических размеров при раскатке их, совмещенной с термомеханической обработкой за счет уменьшения разностенности труб в результате создания условий устойчивой работы стержня, благодаря выполнению на внутренней поверхности наружного спрейера выступов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закалки труб | 1970 |

|

SU515803A2 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ТРУВ! | 1973 |

|

SU382697A1 |

| СПОСОБ ПРОИЗВОДСТВА ГИЛЬЗ НА СТАНЕ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2008 |

|

RU2378062C1 |

| Устройство для термомеханической обработки | 1982 |

|

SU1076463A1 |

| Способ производства высокопрочных электросварных труб | 1980 |

|

SU969758A1 |

| Валок трехвалкового раскатного стана | 1985 |

|

SU1268221A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 2009 |

|

RU2400317C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ ЗАГОТОВОК ИЗ ВЫСОКОПРОЧНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2204449C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2455092C1 |

| Устройство для закалки труб с прокатного нагрева | 1968 |

|

SU284801A1 |

1. УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ТРУБ, преимущественно прокатного на-. грева, содержащее коаксиально расположенные по горизонтальной-оси кольгт цевой наружный и внутренний в виде полого стержня спрейеры, отличающееся тем, что, с целью повышения точности геометрических .о размеров труб при обеспечении оптимальных условий для закалки, на внутренней поверхности наружного спрейера выполнены выступы. 2.Устройство по п,1, отличающееся тем, что выступы размещены в средней части спрейера. 3.Устройство ПОП.1, отличающееся тем, что выступы размещены на входе и выходе спрейера. 4.Устройство по п.2, отли(Л чающееся тем, что выступы размещены в верхней и нижней частях спрейера со смещением друг относительно друга.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство для закалки труб | 1970 |

|

SU515803A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-01-23—Публикация

1982-04-07—Подача