Изобретение относится к области термического упрочнения изделий типа тел вращения, например колец и бандажей.

Цель изобретения - расширение технологических возможностей линии и сортамента обрабатываемых изделий.

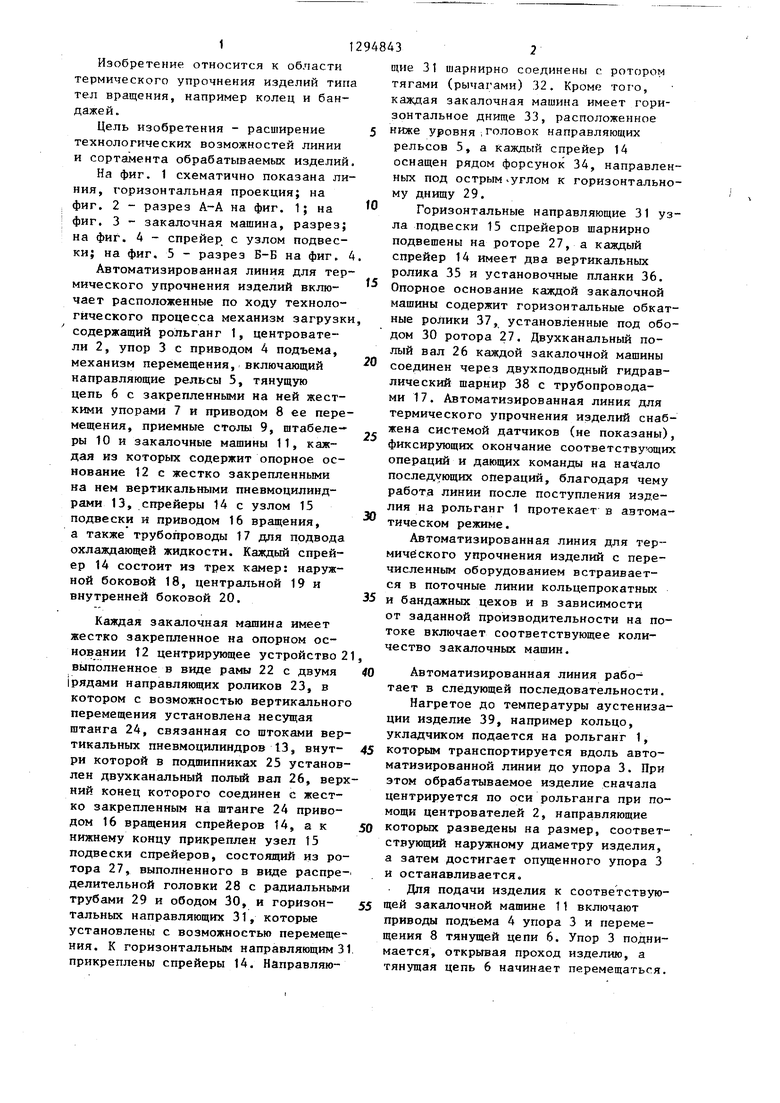

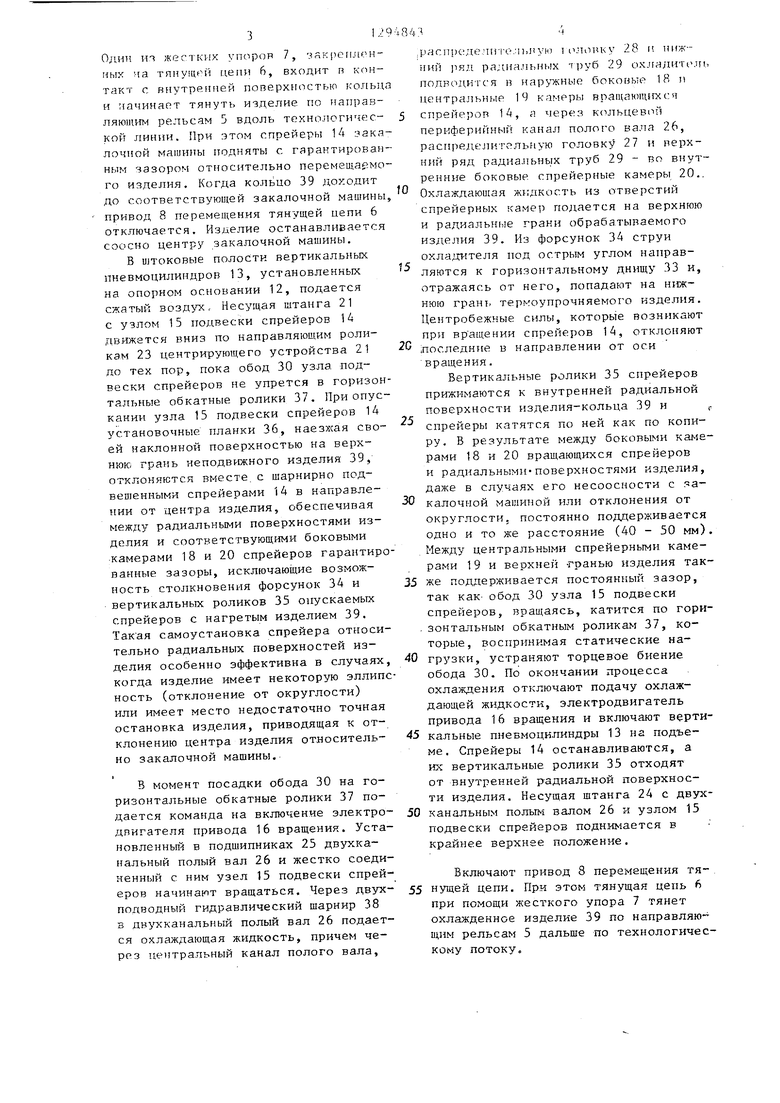

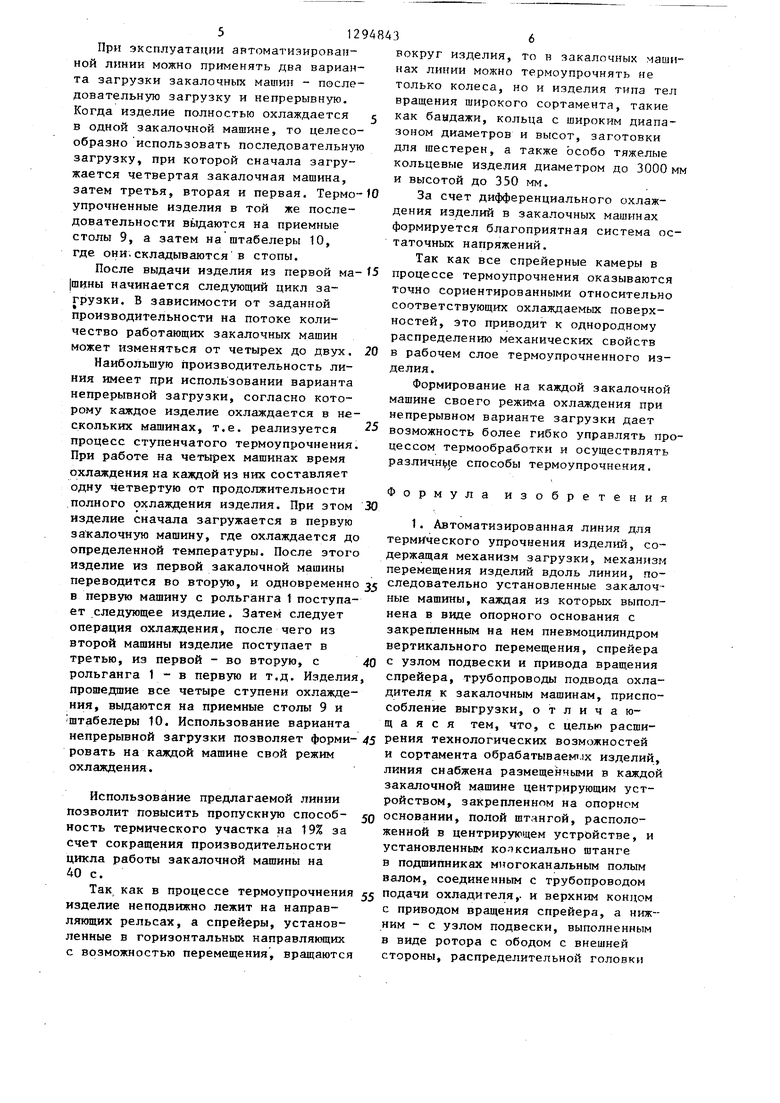

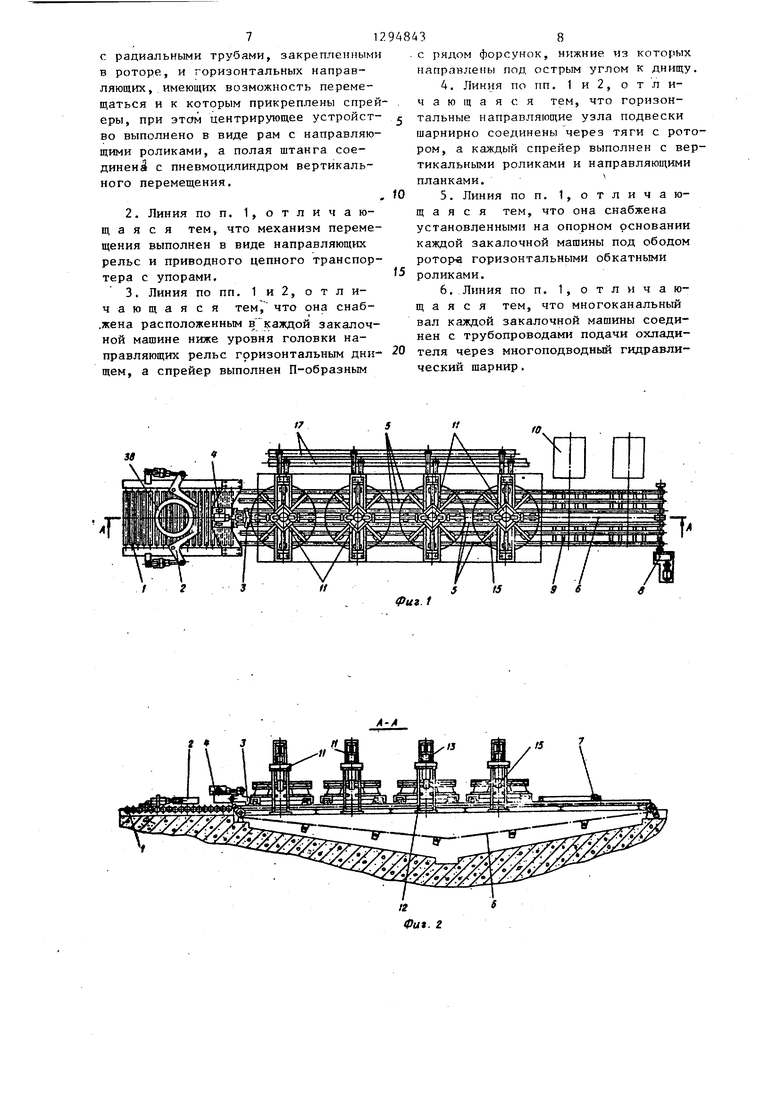

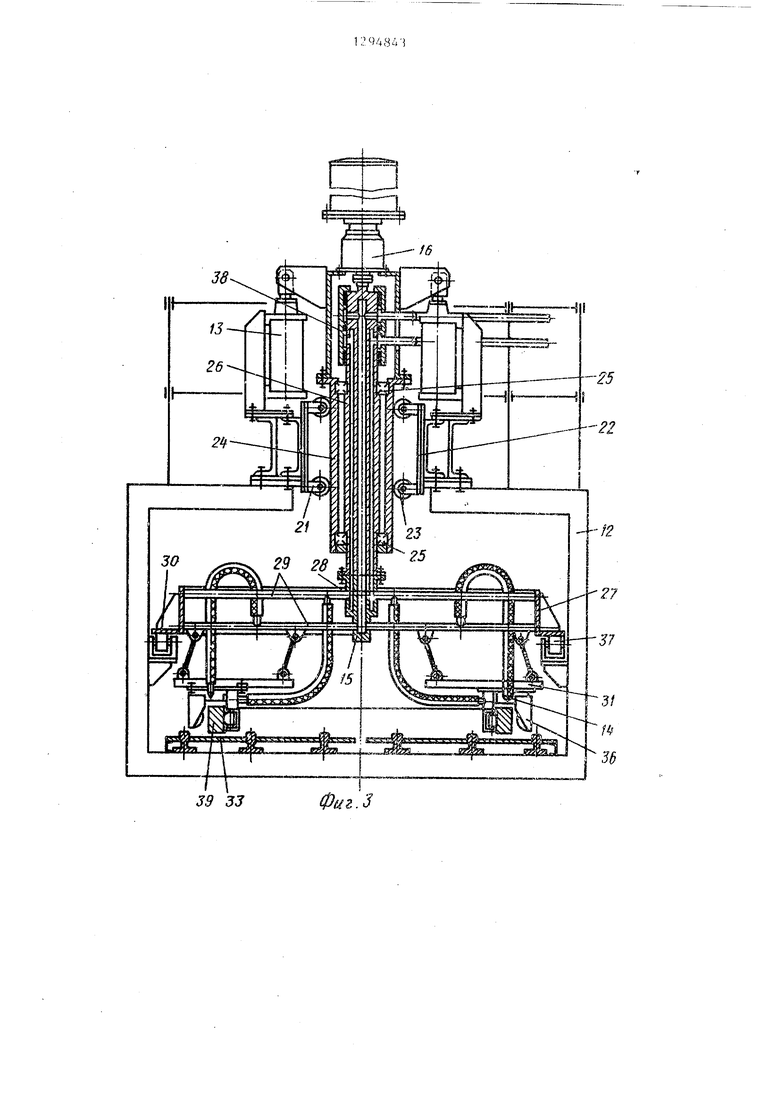

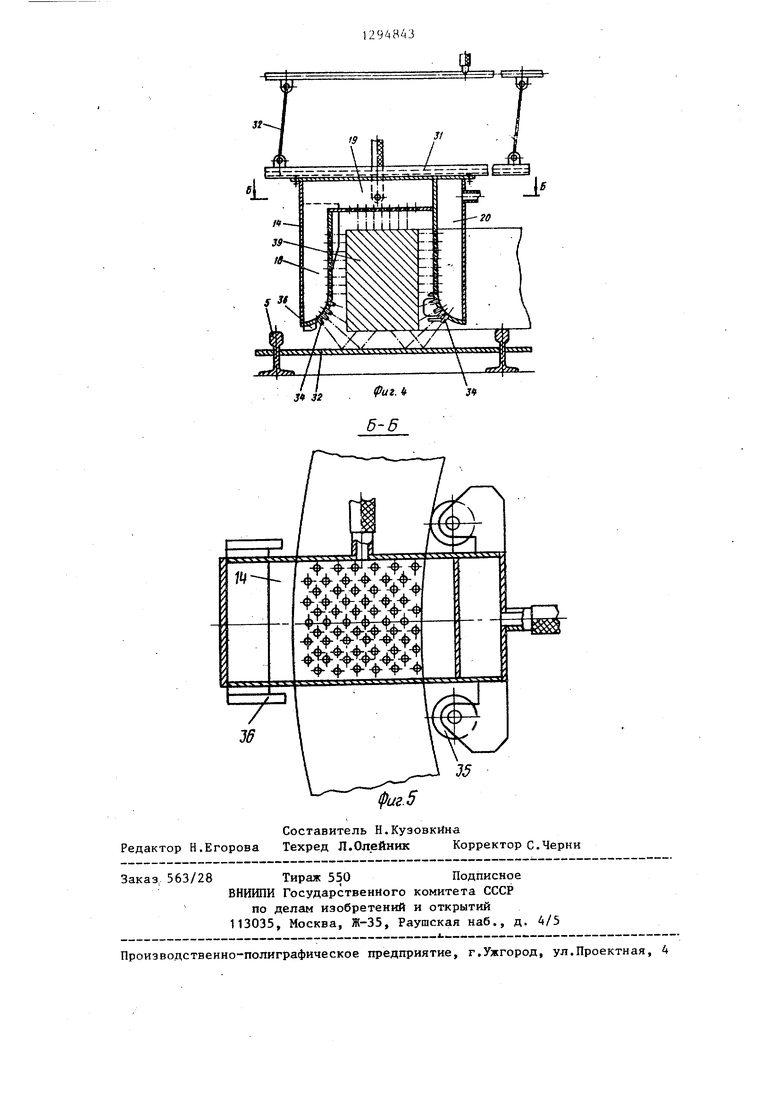

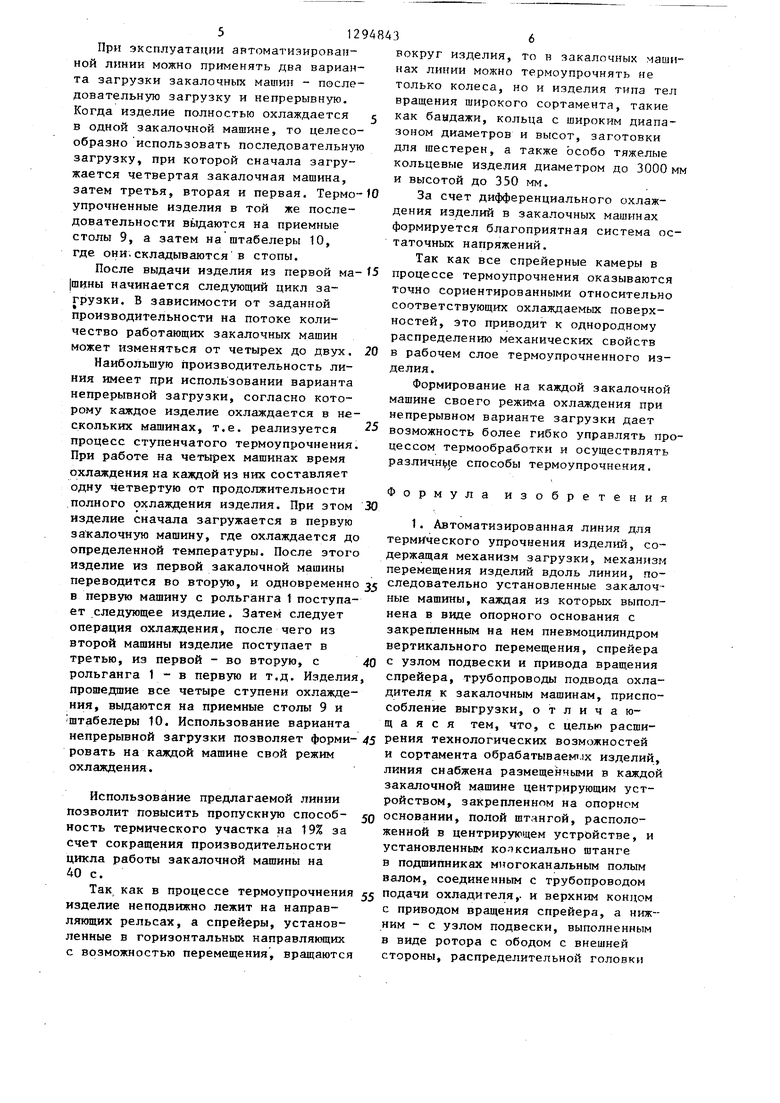

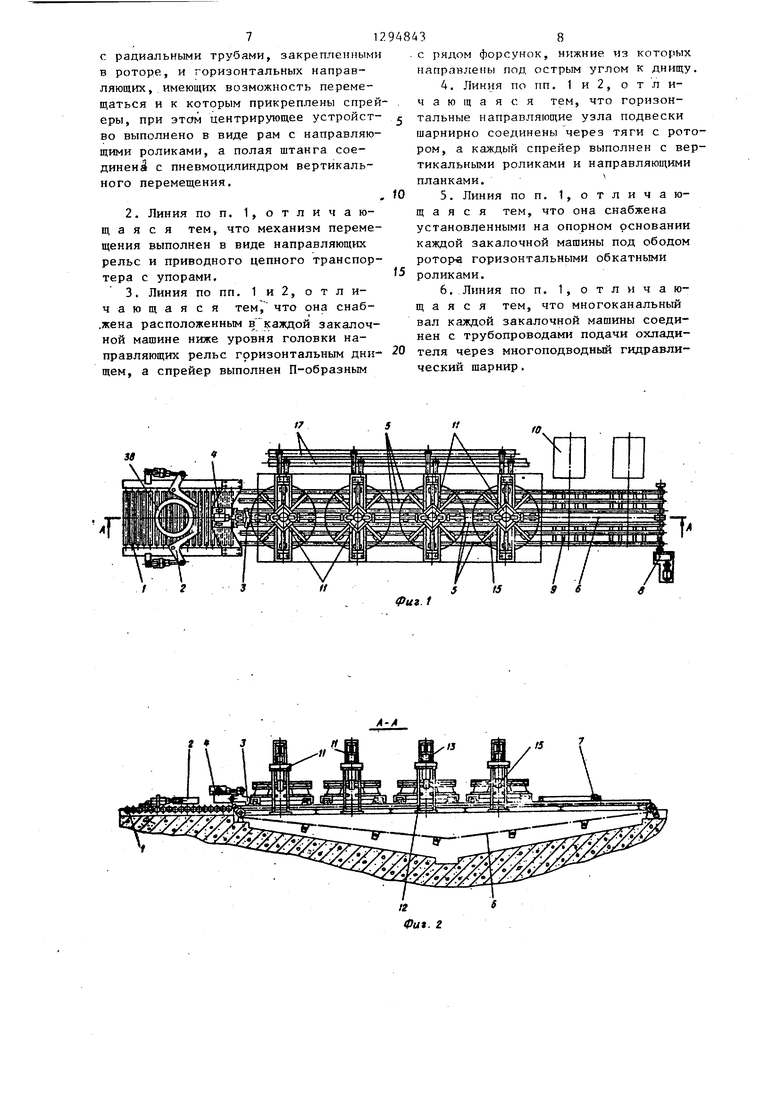

На фиг. 1 схематично показана линия, горизонтальная проекция; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - закалочная машина, разрез; на фиг. 4 - спрейер с узлом подвески; на фиг. 5 - разрез Б-Б на фиг. 4

Автоматизированная линия для термического упрочнения изделий включает расположенные по ходу технологического процесса механизм загрузки содержащий рольганг 1, центровате- ли 2, упор 3 с приводом 4 подъема, механизм перемещения, включающий направляющие рельсы 5, тянущую цепь 6 с закрепленными на ней жесткими упорами 7 и приводом 8 ее перемещения, приемные столы 9, штабеле- ры 10 и закалочные машины 11, каждая из которых содержит опорное основание 12 с жестко закрепленными на нем вертикальными пневмоцилинд- рами 13, спрейеры 14 с узлом 15 подвески и приводом 16 вращения, а также трубопроводы 17 дпя подвода охлаждающей жидкости. Каждый спрей- ер 14 состоит из трех камер: наружной боковой 18, центральной 19 и внутренней боковой 20.

Каждая закалочная машина имеет жестко закрепленное на опорном основании 12 центрирующее устройство 2 выполненное в виде рамы 22 с двумя iрядами направляющих роликов 23, в котором с возможностью вертикального перемещения установлена несущая штанга 24, связанная со штоками вертикальных пневмоцилиндров 13, внут- ри которой в подщипниках 25 установлен двухканальный полый вал 26, верхний конец которого соединен с жестко закрепленным на штанге 24 приводом 16 вращения спрейеров 14, а к нижнему концу прикреплен узел 15 подвески спрейеров, состоящий из ротора 27, выполненного в виде распределительной головки 28 с радиальными трубами 29 и ободом 30, и горизон- тальных направляющих 31, которые установлены с возможностью перемещения. К горизонтальным направляющим 3 прикреплены спрейеры 14. Направляю

5

0

5

5

0 5 0 5

0

щие 31 шарнирно соединены с ротором тягами (рычагами) 32. Кроме того, каждая закалочная машина имеет горизонтальное днище 33, расположенное ниже уровня , головок направляющих рельсов 5, а каждый спрейер 14 оснащен рядом форсунок 34, направлен- ньк под острым углом к горизонтальному днищу 29.

Горизонтальные направляющие 31 узла подвески 15 спрейеров шарнирно подвешены на роторе 27, а каждый спрейер 14 имеет два вертикальных ролика 35 и установочные планки 36. Опорное основание каждой закалочной машины содержит горизонтальные обкатные ролики 37, установленные под ободом 30 ротора 27. Двухканальный полый вал 26 каждой закалочной машины соединен через двухподводный гидравлический шарнир 38 с трубопроводами 17. Автоматизированная линия для термического упрочнения изделий снабжена системой датчиков (не показаны), фиксирующих окончание соответствующих операций и дающих команды на последующих операций, благодаря чему работа линии после поступления изделия на рольганг 1 протекает в автоматическом режиме.

Автоматизированная линия для термического упрочнения изделий с перечисленным оборудованием встраивается в поточные линии кольцепрокатных и бандажных цехов и в зависимости от заданной производительности на потоке включает соответствующее количество закалочных машин.

Автоматизированная линия работает в следующей последовательности.

Нагретое до температуры аустениза- ции изделие 39, например кольцо, укладчиком подается на рольганг 1, которым транспортируется вдоль автоматизированной линии до упора 3. При этом обрабатываемое изделие сначала центрируется по оси рольганга при помощи центрователей 2, направляющие которых разведены на размер, соответствующий наружному диаметру изделия, а затем достигает опущенного упора 3 и останавливается.

Дпя подачи изделия к соответствующей закалочной машине 11 включают приводы подъема 4 упора 3 и перемещения 8 тянущей цепи 6. Упор 3 поднимается, открывая проход изделию, а тянущая цепь 6 начинает перемещаться.

312

Один нт жестких упоров 7, зякрегиюн- иых на гдепи 6, входит п контакт с внутренней поверхностью кольм и начинает тянуть изделие по направляющим рельсам 5 вдоль технологичес- кой линии. При этом спрейеры 14 закалочной машины подняты с гарантированным sasopoN относительно перемеишрмо го изделия. Когда кольцо 39 доходит до соответствующей закалочной машины привод 8 перемещения тянущей цепи 6 отключается. Изделие останавливается соосно центру закалочной машины.

В штоковые полости вертикальных пневмоцшгандров 13, установленных на опорном основании 12, подается сжатый воздух. Несущая штанга 21 с узлом 15 подвески спрейеров 14 движатся вниз по направляющим роликам 23 центрирующего устройства 21 до тех пор, пока обод 30 узла, подвески спрейеров не упрется в горизонтальные обкатные ролики 37. При опускании узла 15 подвески спрейеров 1А установочные планки 36, наезжая своей наклонной поверхностью на верхнюю грань неподвижного изделия 39, отклоняются вместе, с шарнирно подвешенными спрейерами 14 в направлении от центра изделия, обеспечивая между радиальными поверхностями изделия и соответствующими боковыми камерами 18 и 20 спрейеров гарантированные зазоры, исключающие возможность столкновения форсунок 34 и вертикальных роликов 35 опускаемых спрейеров с нагретым изделием 39. Так ая самоустановка спрейера относительно радиальных поверхностей изделия особенно эффективна в случаях, когда изделие имеет некоторую эллипс ность (отклонение от округлости) или имеет место недостаточно точная остановка изделия, приводящая к отклонению центра изделия относительно закалочной машины.

В момент посадки обода 30 на горизонтальные обкатные ролики 37 подается команда на включение злектро- двигателя привода 16 вращения. Уста- новленньй в подшипниках 25 двухка- нальный полый вал 26 и жестко соединенный с ним узел 15 подвески спрейеров начинают вращаться. Через двух- подводный гидравлический шарнир 38 3 двухканальный полый вал 26 подается охлаждающая жидкость, причем через центральный канал полого вала.

o

G 0 5 0

5

5

0 5

.распрс де.пшч льнум) i хлопку 28 и нижний 11ЯД радиальных труб 29 охладитель подводится и наружные боковые 18 п центральные 19 камеры вращающихся спрейероп 14, а через кольцевой периферийный канал полого вала 26, расцределительЕ1ую головку 27 и верхний ряд радиа.11ьнь1х труб 29 - во внутренние боковые, спрейерные камеры 20.. Охлаждающая жидкость из отверстий спрейерных камер подается на верхнюю и радиальные грани обрабатываемого изделия 39. Из форсунок 34 струи охлада теля под острым углом направляются к горизонтальному днищу 33 и, отражаясь от него, попадают на нижнюю грань теркоупрочняемого изделия. Центробежные силы, которые возникают при вращении спрейеров 14, отклоняют последние в направлении от оси вращения.

Вертикальные ролики 35 спрейеров прижимаются к внутренней радиальной поверхности изделия-кольца 39 и ,. спрейеры катятся по ней как по копиру. В результате между боковыми камерами 18 и 20 вращающихся спрейеров и радиальными-поверхностями изделия, даже в случаях его несоосности с яа- калочной машиной или отклонения от округлости, постоянно поддерживается одно и то же расстояние (40 - 50 мм). Между центральными спрейерными камерами 19 и верхней -гранью изделия также поддерживается постоянный зазор, так как- обод 30 узла 15 подвески спрейеров, вращаясь, катится по горизонтальным обкатным роликам 37, которые, воспринимая статические нагрузки, устраняют торцевое биение обода 30. По окончании процесса охлаждения от}слючают подачу охлаждающей жидкости, электродвигатель привода 16 вращения и включают вертикальные пневмоцклиндры 13 на подъеме. Спрейеры 14 останавливаются, а их вертикальные ролики 35 отходят от внутренней радиальной поверхности изделия. Несущая штанга 24 с двух- канальным польш валом 26 и узлом 15 подвески спрейеров пoдни saeтcя в крайнее верхнее положение.

Включают привод 8 перемещения тя-. нущей цепи. При этом тянущая цепь f при помощи жесткого упора 7 тянет охлажденное изделие 39 по направляю щим рельсам 5 дальше по технологическому потоку.

При эксплуатации автоматизированной линии можно применять два варианта загрузки закалочных машин - последовательную загрузку и непрерывную. Когда изделие полностью охлаждается в одной закалочной машине, то целесообразно использовать последовательную загрузку, при которой сначала загружается четвертая закалочная машина, затем третья, вторая и первая. Термеупрочненные изделия в той же последовательности выдаются на приемные столы 9, а затем на штабелеры 10, где они.складываются в стопы.

После выдачи изделия из первой ма|шины начинается следующий цикл загрузки. В зависимости от заданной производительности на потоке количество работающих закалочных машин может изменяться от четырех до двух.

Наибольшую производительность линия имеет при использовании варианта непрерывной загрузки, согласно которому каждое изделие охлаждается в нескольких машинах, т.е. реализуется процесс ступенчатого термоупрочнения. При работе на четырех машинах время охлаждения на каждой из них составляет одну четвертую от продолжительности полного охлаждения изделия. При этом изделие сначала загружается в первую закалочную машину, где охлаждается до определенной температуры. После этого изделие из первой закалочной машины переводится во вторую, и одновременно в первую машину с рольганга 1 поступает следующее изделие. Затем следует операция охлаждения, после чего из второй машины изделие поступает в третью, из первой - во вторую, с рольганга 1 - в первую и т.д. Изделия прошедшие все четыре ступени охлаждения, выдаются на приемные столы 9 и Штабелеры 10. Использование варианта непрерывной загрузки позволяет форми- ровать на каждой машине свой режим охлаждения.

Использование предлагаемой линии позволит повысить пропускную способ- ность термического участка на 19% за счет сокращения производительности цикла работы закалочной машины на 40 с.

Так как в процессе термоупрочнения изделие неподвижно лежит на направляющих рельсах, а спрейеры, установленные в горизонтальных направляющих с возможностью перемещения, вращаются

вокруг изделия, то в закалочных машинах линии можно термоупрочнять не только колеса, но и изделия типа тел вращения широкого сортамента, такие как бандажи, кольца с широким диапазоном диаметров и высот, заготовки для шестерен, а также особо тяжелые кольцевые изделия диаметром до 3000 м и высотой до 350 мм.

За счет дифференциального охлаждения изделий в закалочных машинах формируется благоприятная система остаточных напряжений.

Так как все спрейерные камеры в процессе термоупрочнения оказываются точно сориентированными относительно соответствующих охлаждаемых поверхностей, это приводит к однородному распределению механических свойств в рабочем слое термоупрочненного изделия.

Формирование на каждой закалочной машине своего режима охлаждения при непрерывном варианте загрузки дает возможность более гибко управлять прцессом термообработки и осуществлять различн,;е способы термоупрочнения.

Формула изобретения

1. Автоматизированная линия для термического упрочнения изделий, содержащая механизм загрузки, механизм перемещения изделий вдоль линии, последовательно установленные закалочные машины, каждая из которых выполнена в виде опорного основания с закрепленным на нем пневмоцилиндром вертикального перемещения, спрейера с узлом подвески и привода вращения спрейера, трубопроводы подвода охладителя к закалочным машинам, приспособление выгрузки, отличающаяся тем, что, с целью расширения технологических возможностей и сортамента обрабатываем1.х изделий, линия снабжена размещенными в каждой закалочной машине центрирующим устройством, закрепленном на опорном основании, полой штангой, расположенной в центрирующем устройстве, и установленным ко-тксиально штанге в подшипниках многоканальным полым валом, соединенным с трубопроводом подачи охладителя,, и верхним концом с приводом вращения спрейера, а нижним - с узлом подвески, выполненным в виде ротора с ободом с внешней стороны, распределительной головки

с радиальными трубами, закрепленными в роторе, и горизонтальных направляющих , имеющих возможность перемещаться и к которым прикреплены спрей- еры, при этом центрирующее устройст- во выполнено в виде рам с направляющими роликами, а полая штанга соединен с пневмоцилиндром вертикального перемещения.

2.Линия по п. 1,отличаю- щ а я с я тем, что механизм перемещения выполнен в виде направляющих рельс и приводного цепного транспортера с упорами.

3.Линия по пп. 1 и 2, отличающаяся тем, что она снаб.жена расположенным в каждой закалочной машине ниже уровня головки на правляющих рельс горизонтальным дни щем, а спрейер выполнен П-образным

-

- fO

f5

20

. с рядом форсунок, нижние из которых направ.пены под. острым углом к днищу,

4.Линия по пп. 1 и 2, отличающаяся тем, что горизонтальные направляющие узла подвески шарнирно соединены через тяги с ротором, а каждый спрейер выполнен с вертикальными роликами и направляющими планками.

5.Линия по п. 1,отличаю- щ а я с я тем, что она снабжена установленными на опорном основании каждой закалочной машины под ободом ротора горизонтальными обкатными роликами.

6.Линия по п. 1, о т л и ч а ю- щ а я с я тем, что многоканальный вал каждой закалочной мап1ины соединен с трубопроводами подачи охладителя через многоподводный гидравлический шарнир.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ОБОДА ПРИ ТЕРМОУПРОЧНЕНИИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1994 |

|

RU2082775C1 |

| Способ термической обработки колес | 1990 |

|

SU1788046A1 |

| СПОСОБ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ТЕРМОУПРОЧНЕННОЙ СТАЛИ С НАНОРАЗМЕРНОЙ СТРУКТУРОЙ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2704426C1 |

| Агрегат для термического упрочнения изделий | 1981 |

|

SU973634A1 |

| Способ термического упрочнения железнодорожных колес | 1989 |

|

SU1713952A1 |

| Агрегат для термического упрочнения изделий | 1981 |

|

SU1006512A1 |

| Устройство для охлаждения обода при термоупрочнении железнодорожных колёс | 2015 |

|

RU2612479C1 |

| Агрегат для закалки изделий | 1983 |

|

SU1148882A1 |

| Способ термического упрочнения цельнокатаных колес | 1991 |

|

SU1838433A3 |

| УСТАНОВКА ДЛЯ ЗАКАЛКИ РЕЛЬСОВЫХ ПОДКЛАДОК | 1992 |

|

RU2040552C1 |

Изобретение относится к автомат эированным линиям для термического упрочнения изделий. Цель изобретения- расширение технологических возможностей и расширение сортамента обраба- тываемьтх изделий. Изделие подается к соответствующей закалочной машине и остан.авливается соосно ее центру. Несущая штанга закалочной машины с узлом подвески спрейеров движется вниз до касания обода роликов. Планки спрейеров наезжают наклонной гранью на изделие и отклоняют спрейер к центру, обеспечивая между боковыми поверхностями изделия и спрейером зазоры. Двухканальный вал, жестко соединенный с узлом подвески, вращается и в вал через двухподводный шарнир подается жидкость. Охлаждающая жидкость подается из спрейерных на верхнюю и радиальные грани изделия, а из форсунок струи жидкости направляются к днищу и отражаясь от него, попадают на нижнюю грань изделия. Вертикаль ые ролики спрейеров прижимаются к внутренней поверхности изделия, в результате чего между боковыми камерами вращающихся спрейеров и радиальной поверхностью изделия постоянно поддерживается одно расстояние. Постоянный зазор поддерживается между центральной камерой спрейеров и верхней гранью изделия, т.к. обод узла подвески спрейеров, вращаясь, катится по горизонтальным роликам. По окончании охлаждения подачу жидкости отключают, спрейеры останавливаются и узел подвески спрейеров поднимают. Изделие передается на выгрузку. На линии можно обраба- тывать изделия типа тел вращения широкого сортамента. 5 з.п. ф-лы, 5 ил. с (Л to со 4 СХ) 4 00

зв

ff

Фиг. t

г 3

А-А

39 JJ

Фыг.З

J5

.5

Редактор Н.Егорова

Составитель Н.Куэовкйна

Техред Л.ОлеЙмик Корректор С.Черни

Заказ, 563/28 Тираж 550Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. А/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| Авторское свидетельство СССР № 1022498, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Агрегат для термического упрочнения изделий | 1981 |

|

SU973634A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-03-07—Публикация

1985-04-22—Подача