При употребительных типах фрезерных станков, использованию полностью производительности фрезерных инструментов препятствуют, в большей части случаев, происходящие во время процесса фрезерования своеобразные сотрясения.

Целью предлагаемого изобретения является устройство фрезерного станка, соединяющего в себе преимущества консольного фрезерного станка и станка, предназначенного для обработки плоскостей; также имеется в виду достичь большой жесткости всей конструкции, точного направления и быстрой установки кронштейна стола, возможности фрезерования по вертикальному направлению, обработки крупных громоздких частей, применения широких рабочих столов и значительного перемещения в поперечном направлении и, наконец, производимого быстро и без затруднения присоединения и отсоединения выдвижной соединительной колонны.

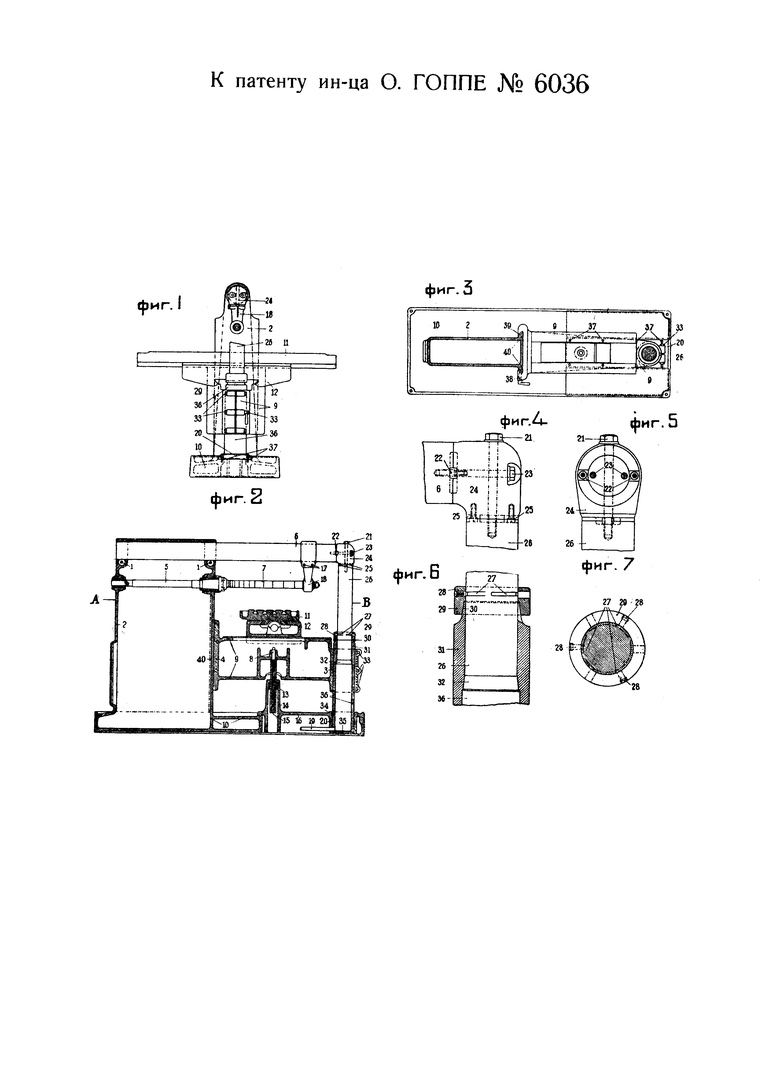

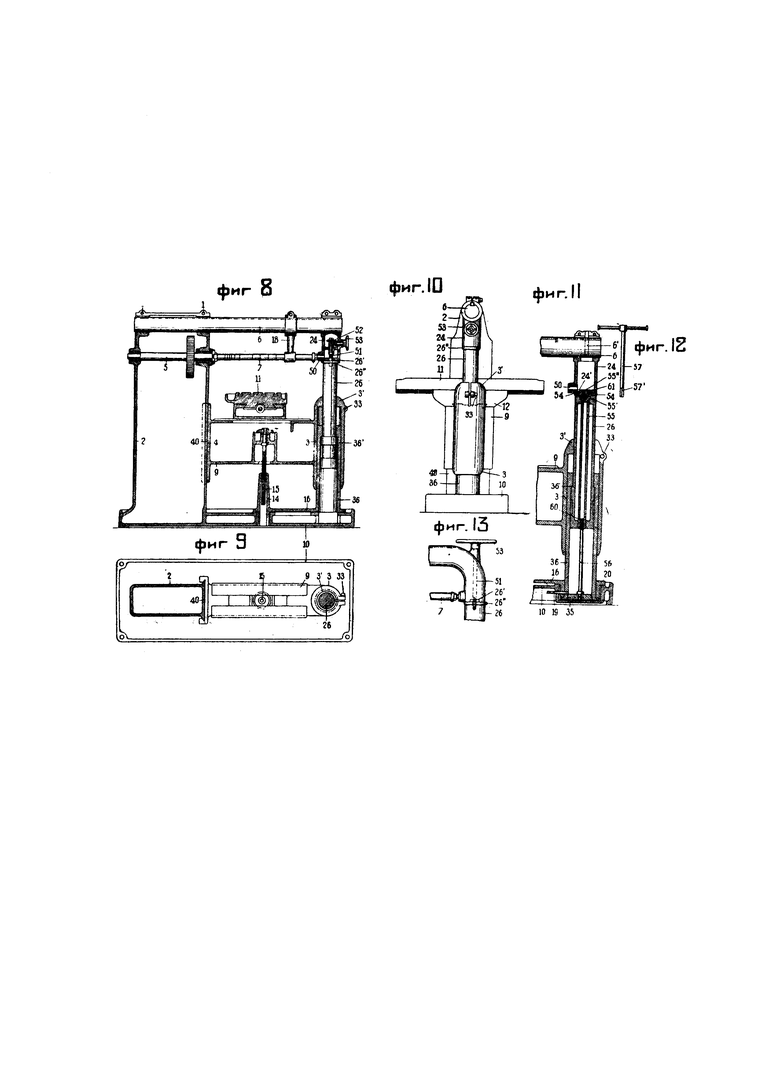

На чертеже фиг. 1 изображает вид сбоку предлагаемого фрезерного станка, фиг. 2 - продольный вертикальный разрез через середину фрезерного шпинделя; фиг. 3 - разрез по линии АВ на фиг. 2 без стола для закрепления обрабатываемых предметов, фиг. 4-7 - детали станка; фиг. 8 изображает вертикальный разрез видоизмененного фрезерного станка; фиг. 9 - горизонтальный разрез, фиг. 10 - вид сбоку; фиг. 11 - вертикальный разрез другой формы выполнения; фиг. 12 - вид ключа, применяемого при второй форме выполнения, и фиг. 13 - видоизменение детали.

Снабженная с одной стороны призматическими направляющими 40 станина 2 станка выполняется в виде одного целого с фундаментной шитой 10, в которой укреплена при помощи болтов 37 переставная плита 16 таким образом, что она допускает незначительное поперечное и продольное перемещение в горизонтальной плоскости. Переставная плита 16 снабжена двумя приливами 14 и 20, из которых первый служит для укрепления в нем гайки 13 под′емного винта 15, а во второй вставляется служащая наружным направляющим приспособлением полая колонна 36, закрепляемая помощью штифта 34. Под′емный винт 15 поддерживает кронштейн 9 стола, стакан 8 которого служит второй направляющей для этого винта. Кронштейн 9 скользит одной стороной по призматическим направляющим 40 станины 2 станка, а другой, наружной стороной, - по цилиндрической направляющей полой колонне 36. Кронштейн 9 может быть закреплен в направляющих 40, 36 болтами 33 и 38 и на нем помещается седло 12, несущее на себе снабженный пазами для прикрепления обрабатываемых предметов рабочий стол 11, при чем обе эти части могут быть перемещаемы в продольном и поперечном направлениях.

Со станиной 2 станка соединяется, с возможностью продольного перемещения, цилиндрическая траверса 6, которая может быть закрепляема в любом положении при помощи болта 1. Этаже траверса служит одновременно опорой для фрезерной оправки 7 и для направляющей колонны 36. Фрезерная оправка 7 опирается на подвески 18, укрепляемые на траверсе 6 помощью болтов 17. Соединение верхней траверсы 6 с направляющею телескопическою колонной 26-36 происходит при помощи выдвижной колонны 26 и замыкающей головки 24. Соединительная выдвижная колонна 26 при обработке больших машинных частей может совершенно опускаться внутрь наружной направляющей полой колонны 31, 36, если же требуется усилить жесткость направляющей колонны 36 при помощи верхней траверсы 6, то выдвижная соединительная часть 26 быстро и без затруднения поднимается при помощи какой-либо находящейся под давлением жидкости, подводимой по трубе 19; полая колонка 36 замыкается при этом снизу крышкою 35. Легко раз′единяемое скрепление выдвижной части 26 с наружной направляющей колонной 36 производится при помощи особой муфты, изображенной подробнее на фиг. 6 и 7. Чтобы устранить перемещение или игру в зазорах, выдвижная колонка 26 снабжается на нижнем конце конусом 32, наружная же колонна 36 у своего верхнего конца - конусом 30, разрезаемым в трех местах. Кроме того, выдвижная колонна 26 снабжается по окружности тремя выемками 27, расположенными по винтовой линии. Муфта 29 снабжена тремя подвижными штифтами 28, отжимаемыми помощью пружин в выемке 27. При поворачивании муфты 29 вправо выдвижная часть 26 крепко прижимается к наружной направляющей колонне 36, при чем одновременно устраняется игра в радиальном направлении. Такое скрепление является безусловно жестким и в то же время легко раз′емным.

Выдвижная часть 26 и верхняя траверса 6 соединяются между собой при помощи замыкающей головки 24, представленной отдельно на фиг. 4 и 5. Примыкающие друг к другу поверхности выдвижной части 26, замыкающей головки 24 и верхней траверсы 6 снабжены кольцеобразными выемками. В выступающие кольцеобразные части замыкающей головки 24 вставлены четыре направляющих шпонки 22 и 25, которые вместе с болтами 21 и 23 создают жесткое скрепление. Обе направляющих шпонки 25 заходят в две выемки выдвижной колонны 26, позволяя, таким образом, производить подтягивание или подрегулирование наружной колонны 36 в продольном направлении фрезерного шпинделя. Обе направляющих шпонки 22 входят в две выемки кольцеобразной части верхней траверсы 6, давая возможность производить перестановку или подрегулирование в направлении, поперечном к фрезерному шпинделю.

Таким образом, при вдвинутой внутрь соединительной колонне 26 оказывается возможным производить обработку даже больших и громоздких машинных частей. Вместе с тем, при смене фрезерного инструмента или каком-либо изменении в работе станка, является почти всегда необходимым опускать выдвижную колонну 26, а после произведенного изменения снова ее подымать.

Применение упомянутых двойных направляющих кронштейна 9 дает возможность придавать рабочему столу 11 большую ширину и большее перемещение в поперечном направлении, не уменьшая при этом устойчивости станка.

Чтобы предупредить возможность перекашивания рабочего стола при перестановке по высоте под действием передаваемых им на наружную направляющую боковых сил, предлагается видоизменение станка, в котором кронштейн 9 стола охватывает втулкой 3 служащую наружною направляющею цилиндрическую полую колонну 36, а своей частью 4 - призматические направляющие 40, устроенные на внутренней стороне станины 2 (фиг. 8-11). В полой колонне 36 перемещается наподобие телескопической трубы цилиндрическая соединительная стойка 26; вместе обе части 26 и 36 образуют телескопическую опору. Втулка 3 кронштейна 9 выступает своей головкой 3′ за полую колонну 36 и охватывает выдвижную стойку 26. Таким образом, рабочий стол в любом своем положении по высоте сохраняет направление и в значительной степени содействует спокойному ходу машины. Эта повышенная устойчивость усиливается, кроме того, еще тем, что направляющая втулка 3 кронштейна простирается кверху почти до уровня продольных салазок и, следовательно, подходит к горизонтальной плоскости возможно ближе к месту резания фрезы. Благодаря этому, образуемые верхними и нижними концами втулки 3 четыре опорных точки рабочего стола могут быть располагаемы симметрично по отношению к опорной поверхности, к которой прилегает под′емный винт 15, с целью достижения, таким образом, наибольшей надежности направления и наиболее благоприятных напряжений в шпинделе.

При фрезеровании громоздких, выступающих за телескопическое соединение машинных частей, соединительная стойка 26 вдвигается в полую колонну 36 настолько, что фланец ее 26′′ прилегает к головке 3′. В этом случае, верхний край выдвижной колонны 26 оказывается расположенным под поверхностью продольных салазок 11. При вертикальном фрезеровании подобных громоздких частей, т.-е. при перемещении по вертикали рабочего стола при вдвинутой соединительной опоре 26, последняя увлекается во время восходящего движения рабочего стола при помощи своего верхнего фланца. Во время нисходящего движения рабочего стола соединительная стойка 26 опускается также книзу, вследствие своего собственного веса. Для увлечения соединительной стойки 26 при вертикальном перемещении рабочего стола имеется зажимной болт 33, при посредстве которого выдвижная стойка 26 может быть скрепляема с головкою 3′ рабочего стола.

Головка 3' направляющей втулки 3, при каждом положении по высоте рабочего стола, предохраняет направляющие поверхности от проникания в них грязи и фрезеровочных стружек. Это предохранение действует также и при вдвинутой соединительной колонне 26, благодаря тому, что ее фланец 26′′ (фиг. 8) до некоторой степени действует в качестве затвора.

Для скрепления соединительной колонны 26 с верхнею траверсою 6 служит замыкающая головка 24, насаживаемая на верхнюю траверсу. Головка выполняется в виде полого тела и снабжается опорным подшипником 50 для конца фрезеровочной оправки 7, который, таким образом, при содействии подвески 18, получает надежную опору. Далее, при таком расположении опор оказывается возможным укреплять фрезерный инструмент вплотную у самой наружной направляющей, вследствие чего увеличивается область работы станка. Соединительная колонна 26 при своем перемещении кверху упирается в заплечик 36′ полой колонны 36; примыкающая к этому заплечику часть внутреннего отверстия полой колонны 36 выполняется слегка коническою. Скрепление соединительной колонны 26 с замыкающею головкой 24 и полой колонной 36 производится помощью головки 3', которая при любом положении рабочего стола вполне охватывает и зажимает соединительную колонну 26.

В форме выполнения, изображенной на фиг. 8-10, соединительная колонна 26 заходит конической цапфой 26′ в соответствующее отверстие замыкающей головки 24. В соединительную колонну 26 ввинчен винт 51 (фиг. 8), который может поворачиваться при содействии конической передачи 52 и маховичка 53. При затягивании винта 51 достигается прочное соединение между замыкающею головкою 24, соединительной колонной 26 и полою колонною 36. Если соединительная колонна 26 должна быть вдвинута в полую колонну 36, для чего предварительно должен быть отвинчен зажимной болт 33, то приходится отвинтить только винт 51.

При второй форме выполнения (фиг. 11 и 12), соединительная колонна 26 снабжена выступающей крышкой 54, охватывающей полою конусообразною частью соответствующую цапфу 24' замыкающей головки 24. В полую соединительную колонну 26 вставлена труба 55, снабженная у нижнего конца внутреннею резьбою 60, в которую ввинчивается стержень 56, укрепленный в крышке 35, замыкающей снизу наружную направляющую колонну 36. В верхней своей части труба 55 снабжается заплечиком 55′, помещающимся между соединительной колонною 26 и крышкою 54; таким образом труба 55 предохраняется от перемещения. Верхний конец трубы 55 снабжается наружною резьбою 61, при помощи которой ой соедининяется с замыкающей головкою 24. Вставной ключ 57 вводится сверху в замыкающую головку 24, пропускается через отверстие 6′ верхней траверсы 6 и вставляется своим четырехгранным концом 57′ в соответствующую выемку 55′′ трубы 55. Путем соответствующего поворачивания трубы 55 при помощи ключа 57 достигается соединение между замыкающею головкою 24, соединительною колонной 26 и полою колонной 36. Применение трубы 55 устраняет зазор для возможности игры в осевом или радиальном направлении. При поворачивании трубы 55 в противоположную сторону, она отсоединяется от замыкающей головки 24, одновременно свинчиваясь по нарезке винта 56 книзу, и, наконец, выходит из зацепления с ним, после чего соединительная колонна может быть вдвигаема внутрь. Соединительная труба 19 подводит находящуюся под давлением жидкость для подымания кверху соединительной колонны 26 до тех пор, пока нарезка трубы 55 поворачиванием последней не будет приведена в зацепление с нарезкою стержня 56.

Изображенная на фиг. 13 видоизмененная деталь относится к первой форме выполнения станка (фиг. 8-10). Винт 51 в этом случае выполняется продолженным кверху и проходящим сквозь криволинейную поверхность верхней траверсы 6. Маховичок 53 насаживается непосредственно на винт 51.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для фрезерования мест сопряжений деревянных деталей | 1984 |

|

SU1219350A1 |

| Гидродомкратный блок для проведения ремонтно-восстановительных работ по замене устьевого оборудования скважин | 2022 |

|

RU2780181C1 |

| СТРОГАЛЬНО-ПИЛЬНЫЙ СТАНОК | 1992 |

|

RU2050263C1 |

| Полуавтоматический станок для совместной обработки грифа и корпуса музыкальных инструментов | 1986 |

|

SU1339016A1 |

| Автоматический конвейерный станок для производства лыж | 1949 |

|

SU84051A1 |

| Приспособление для компенсации деформации пунсона в приборе для испытания материалов на твердость методом давления | 1930 |

|

SU37627A1 |

| Станок для холодного изгибания труб | 1935 |

|

SU49750A1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ НАСТОЛЬНЫЙ КОМБИНИРОВАННЫЙ СТАНОК | 1992 |

|

RU2015877C1 |

| Станок-полуавтомат четырехстороннего закругления ребер деревянных корпусов | 1984 |

|

SU1255434A1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ПУСТОТЕЛЫХ ИЗДЕЛИЙ | 1973 |

|

SU399381A1 |

1. Фрезерный станок с дополнительной вертикальной направляющей для рабочего стола, характеризующийся тем, что наружный конец кронштейна 9 стола поддерживается направляющей телескопической колонкой 26-36 (фиг. 2), связанной с траверсой 6 замыкающей головкой 24, допускающей, с целью обработки предметов, выходящих за наружные контуры станка, отсоединение выдвижной стойки 26, каковая колонка помещена с опорным приливом 14 под′емного винта 15 кронштейна 9 на переставной плите 16 и может, для уменьшения влияния изнашивания направляющих поверхностей станка, подтягиваться в продольном и поперечном, по отношению к кронштейну 9, направлении.

2. Видоизменение охарактеризованного в п. 1 фрезерного станка, отличающееся тем, что охватываемая втулкой 3 кронштейна 9 направляющая колонка 36 несет полую стойку 26, заключающую в себе трубку 55, снабженную по концам наружной и внутренней резьбой для соединения при под′еме ее с торцом замыкающей головки 24 и опорным стержнем 56 помощью пропущенного через траверса 6 ключа 57 (фиг. 11-12) или винта 51 (фиг. 13 и 8).

Авторы

Даты

1928-08-31—Публикация

1926-05-15—Подача