1

Изобретение относится к области станкостроения, в частности к приспособлениямспутникам многономенклатурных автоматических линий, управляемых ЭВМ.

MjBecTHbi переналаживаемые приспособления-спутники для базирования и зажима обрабатываемых деталей различных размеров и конфигурации, выполненные в виде плиты с сеткой крепежных и базовых отверстий, на которые устанавливаются базирующие элементы, ориентирующие обрабатываемую деталь на плоскости в двух взаимно перпендикулярных направлениях, а также механизм зажима обрабатываемых деталей 1.

К недостаткам известных приспособлеНИИ-спутников относятся потребность в дополнительной обработке вне линии базовых поверхностей обрабатываемой детали с тем, чтобы при установке на базирующие элементы приспособления-спутника она ориентировалась должным образом; трудоемкость переналадки приспособлений-спутпиков при переходе на обработку другой детали. Для переналадки оператор должен вручную переставить все базирующие и зажимные элементы.

Целью изобретения является сокращение времени переналадки приспособления-спутника при переходе на обработку другой детали.

Эта цель достигается тем, что один из базирующих элементов установлен вне приспособления-спутника на загрузочной позиции с возможностью перемещения на заданную величину в направлении устанавливаемой координаты.

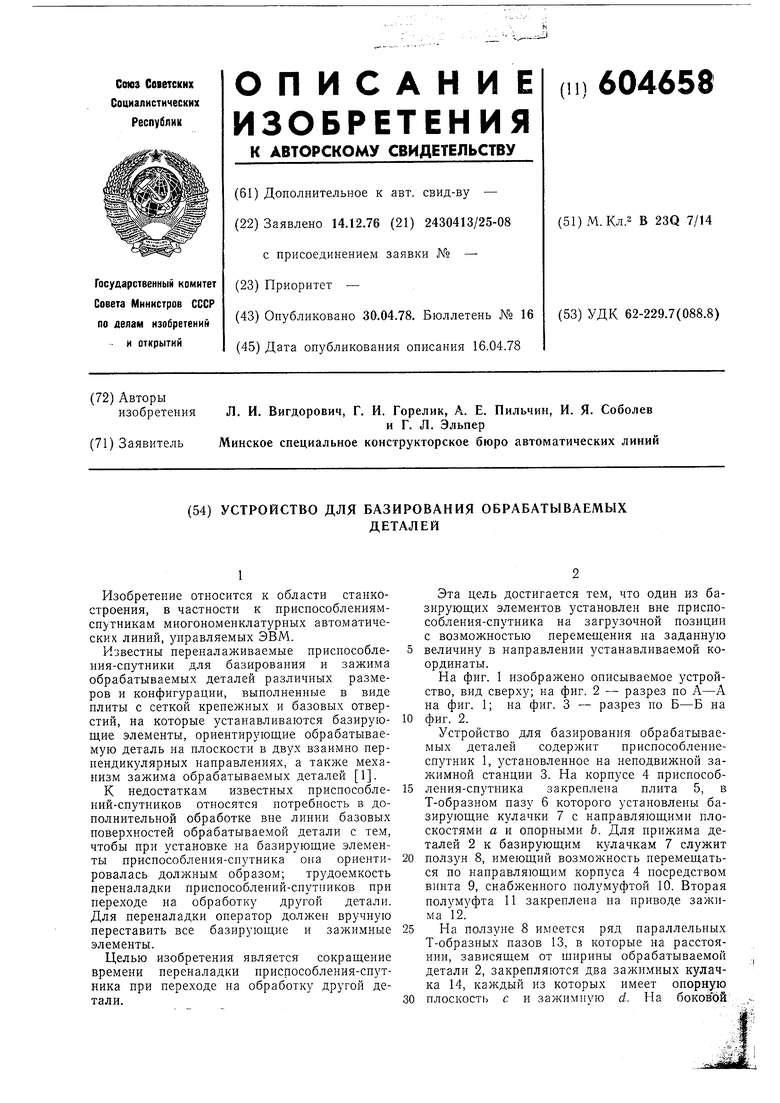

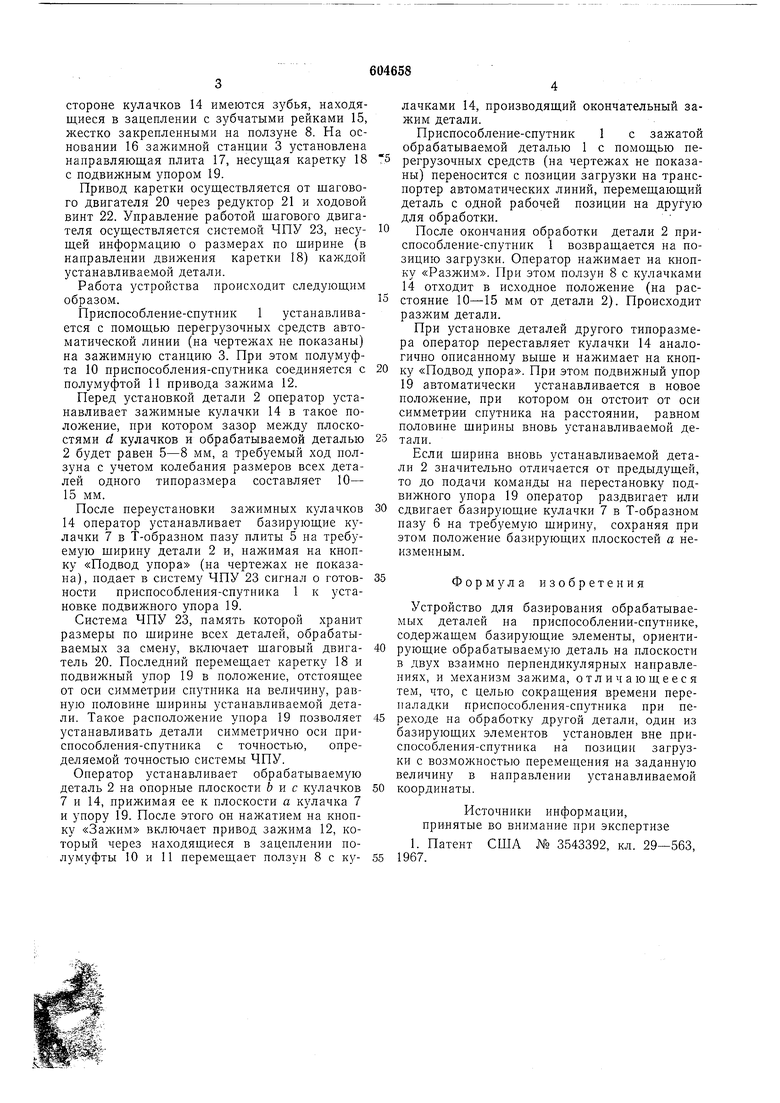

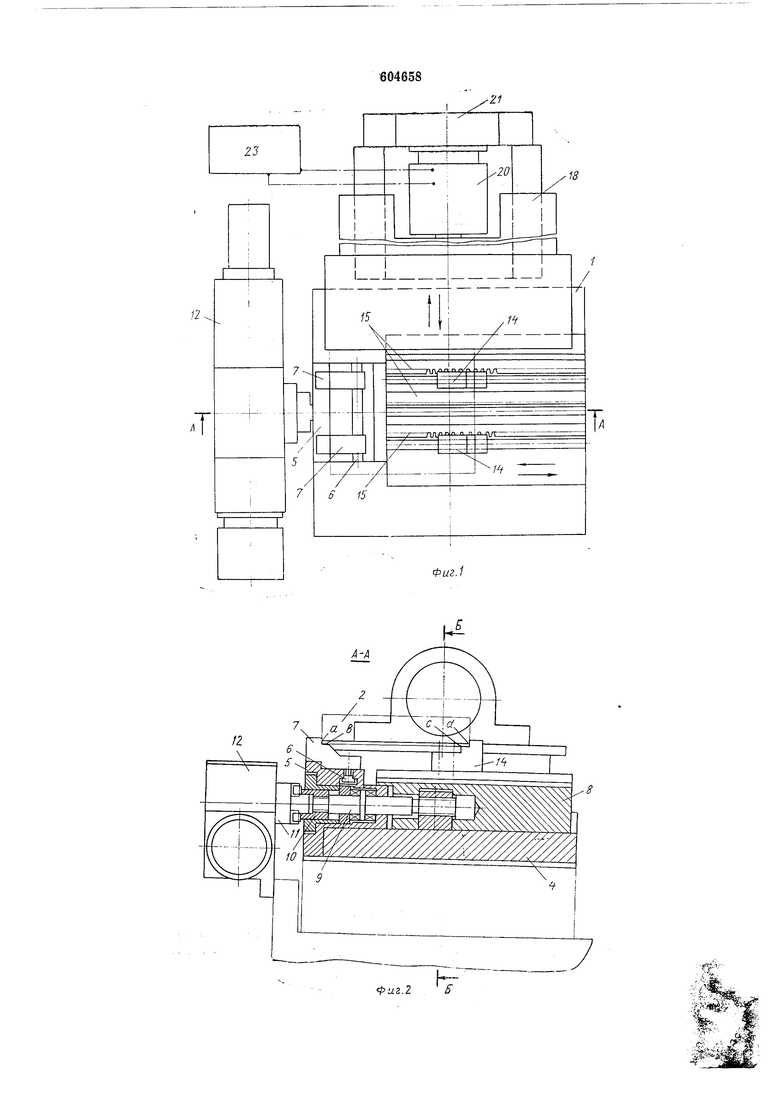

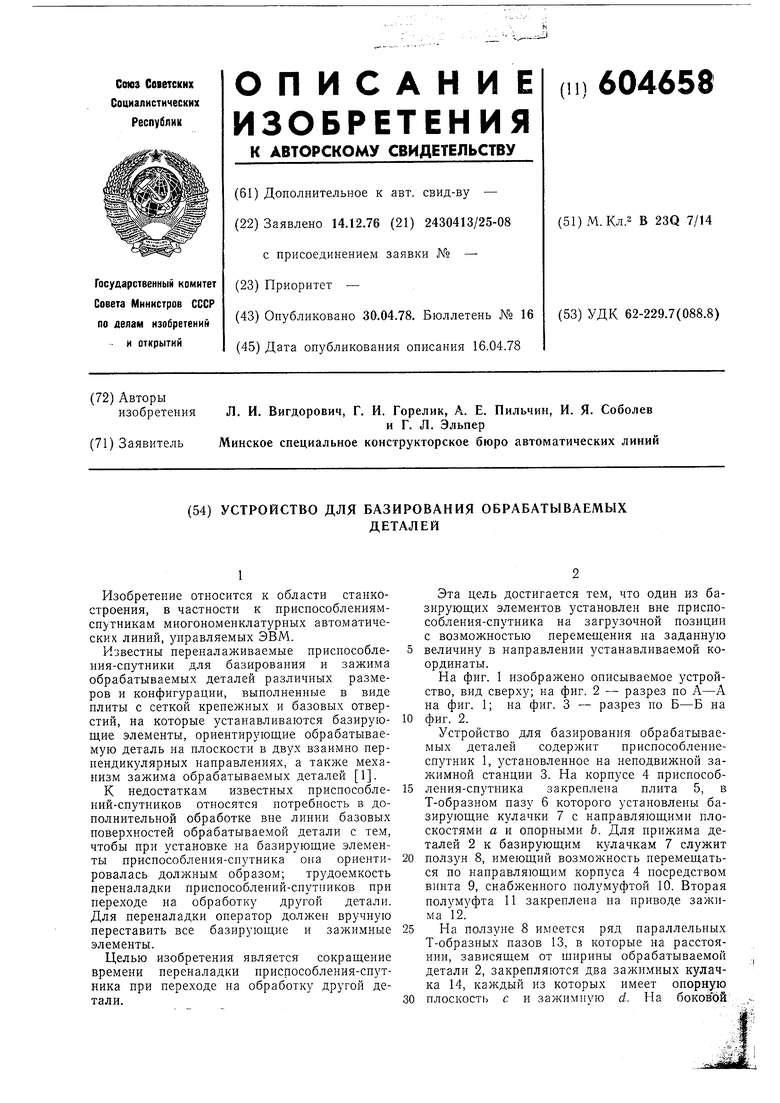

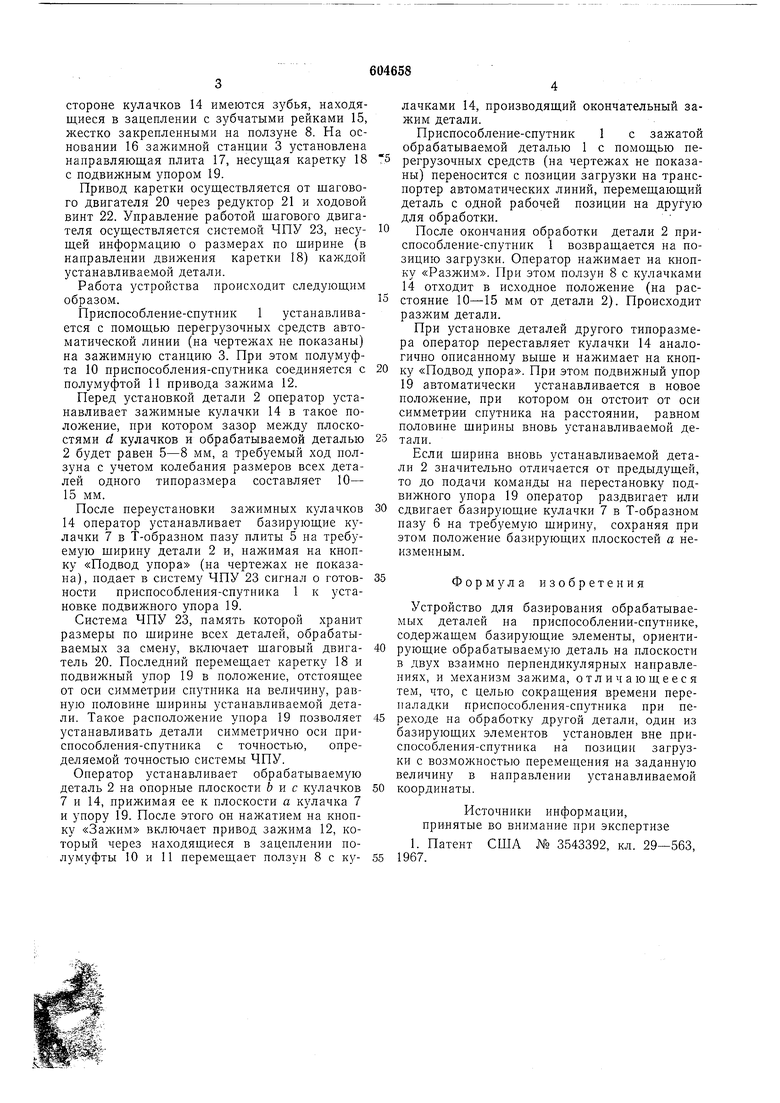

На фиг. 1 изображено описываемое устройство, вид сверху; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - разрез по Б-Б на фиг. 2.

Устройство для базирования обрабатываемых деталей содержит приспособлениеспутник 1, установленное на неподвижной зажимной станции 3. На корпусе 4 приспособления-спутника закреплена плита 5, в Т-образном пазу 6 которого установлены базирующие кулачки 7 с направляющими плоскостями а и опорными Ь. Для прижима деталей 2 к базирующим кулачкам 7 служит ползун 8, имеющий возможность перемещаться по нанравляющим корпуса 4 посредством винта 9, снабженного полумуфтой 10. Вторая полумуфта 11 закреплена на приводе зажима 12.

На ползуне 8 имеется ряд параллельных Т-образных пазов 13, в которые на расстоянии, зависящем от ширины обрабатываемой детали 2, закрепляются два зажимных кулачка 14, каждый из которых имеет опорную плоскостр) с и зажимную d. На боковой

стороне кулачков 14 имеются зубья, находящиеся в зацеплении с зубчатыми рейками 15, жестко закрепленными на ползуне 8. На основании 16 зажимной станции 3 установлена направляющая плита 17, несущая каретку 18 с подвижным упором 19.

Привод каретки осуществляется от шагового двигателя 20 через редуктор 21 и ходовой винт 22. Управление работой шагового двигателя осуществляется системой ЧПУ 23, несущей информацию о размерах по ширине (в направлении движения каретки 18) каждой устанавливаемой детали.

Работа устройства происходит следующим образом.

Приспособление-спутник 1 устанавливается с помощью перегрузочных средств автоматической линии (на чертежах не показаны) на зажимную станцию 3. При этом полумуфта 10 приспособления-спутника соединяется с полумуфтой 11 привода зажима 12.

Перед установкой детали 2 оператор устанавливает зажимные кулачки 14 в такое положение, при котором зазор между плоскостями d кулачков и обрабатываемой деталью 2 будет равен 5-8 мм, а требуемый ход ползуна с учетом колебания размеров всех деталей одного типоразмера составляет 10- 15 мм.

После переустановки зажимных кулачков 14 оператор устанавливает базирующие кулачки 7 в Т-образном пазу плиты 5 на требуемую щирину детали 2 и, нажимая на кнопку «Подвод упора (на чертежах не показана), подает в систему ЧПУ 23 сигнал о готовности приспособления-спутника 1 к установке подвижного упора 19.

Система ЧПУ 23, память которой хранит размеры по ширине всех деталей, обрабатываемых за смену, включает шаговый двигатель 20. Последний перемещает каретку 18 и подвижный упор 19 в положение, отстоящее от оси симметрии спутника на величину, равную половине ширины устанавливаемой детали. Такое расположение упора 19 позволяет устанавливать детали симметрично оси приспособления-спутника с точностью, определяемой точностью системы ЧПУ.

Оператор устанавливает обрабатываемую деталь 2 на опорные плоскости 5 и с кулачков 7 и 14, прижимая ее к плоскости а кулачка 7 и упору 19. После этого он нажатием на кнопку «Зажим включает привод зажима 12, который через находящиеся в зацеплении полумуфты 10 и 11 перемещает ползун 8 с кулачками 14, производящий окончательный зажим детали.

Приспособление-спутник 1 с зажатой обрабатываемой деталью 1 с помощью перегрузочных средств (на чертежах не ноказаны) переносится с позиции загрузки на транспортер автоматических линий, перемещающий деталь с одной рабочей позиции на другую для обработки.

После окончания обработки детали 2 приспособление-спутник 1 возвращается на позицию загрузки. Оператор нажимает на кнопку «РазжиА. При этом нолзун 8 с кулачками 14 отходит в исходное положение (на расстояние 10-15 мм от детали 2). Происходит разжим детали.

При установке деталей другого типоразмера оператор переставляет кулачки 14 аналогично описанному выше и нажимает на кнонку «Подвод упора. При этом подвижный упор 19 автоматически устанавливается в новое положение, при котором он отстоит от оси симметрии спутника на расстоянии, равном половине ширины вновь устанавливаемой детали.

Если ширина вновь устанавливаемой детали 2 значительно отличается от предыдущей, то до подачи команды на перестановку подвижного упора 19 оператор раздвигает или

сдвигает базирующие кулачки 7 в Т-образном пазу 6 на требуемую ширину, сохраняя при этом положение базирующих плоскостей а неизменным.

Формула изобретения

Устройство для базирования обрабатываемых деталей на приспособлении-спутнике, содержащем базирующие элементы, ориентирующие обрабатываемую деталь на плоскости в двух взаимно перпендикулярных направлениях, и механизм зажима, отличающееся тем, что, с целью сокращения времени переналадки приснособления-снутника при переходе на обработку другой детали, один из базирующих элементов установлен вне приспособления-спутника на позиции загрузки с возможностью перемещения на заданную величину в направлении устанавливаемой

координаты.

Источники информации, принятые во внимание при экспертизе

1. Патент США № 3543392, кл. 29-563, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия спутникового типа | 1989 |

|

SU1646798A1 |

| СТАНОК ДЛЯ ЗАВИНЧИВАНИЯ ШПИЛЕК | 2001 |

|

RU2197368C2 |

| МНОГОМЕСТНОЕ ПРИСПОСОБЛЕНИЕ-СПУТНИК | 2003 |

|

RU2258594C2 |

| АГРЕГАТНЫЙ СТАНОК С ЧПУ | 1991 |

|

RU2080974C1 |

| Автоматическая линия для механической обработки крупногабаритных деталей | 1989 |

|

SU1770114A1 |

| Приспособление-спутник к автоматическим линиям | 1985 |

|

SU1323343A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ОБРАБОТКИ ОСТРЯКА СТРЕЛОЧНОГО ПЕРЕВОДА | 2005 |

|

RU2294267C2 |

| Зубообрабатывающий модуль | 1986 |

|

SU1364442A1 |

| ГИБКИЙ ПРОИЗВОДСТВЕННЫЙ МОДУЛЬ | 1989 |

|

RU2014201C1 |

| Установка для сборки и сварки изделий | 1980 |

|

SU872154A1 |

Фиг.1

21

Фиг.З

Б-Б (подернуто)

Авторы

Даты

1978-04-30—Публикация

1976-12-14—Подача