(54) СПОСОБ СОЕДИНЕНИЯ СШИТЫХ ТЕРМОНЛАСТОВ

ную по крайней мере из двух пленок, толпХиной 10-200 мк каждая, причем слои низкомолекулярных нолифункциональных соединений располагают между этими пленками.

Таким образом можно получать прочные соединения сшитых полиолефинов и галогенсодержащих полимеров.

В качестве низкомолекулярных сшивающих веществ можно использовать органические перекиси, многоосновные амины и изоцианаты в количестве от 0,1 до 0,4 мг/см на один промежуточный слой.

Соединяют сшитые термопласты следующим образом.

Тонколистовые образцы термопластов, сшитые за счет ионизирующих излучений или сщивающих агентов, сваривают с использованием промежуточных слоев на основе пленок исходных полимеров и низкомолекулярных полифункциональных веществ (присадок). Присадки наносят на внутренние поверхности исходных термопластичных пленок. Поверхность исходных пленок, обращенную к соединяемым сшитым термопластам, присадками не обрабатывали.

Собранный таким образом пакет сваривают при температуре электродов 190-250°С и давлении 5 кг/см в течение 1-3 мин. Ширина шва 10 мм. Через 10 мин после окончания процесса сварки образцы соединений испытывают на сдвиг и расслаивание на разрывной машине РМИ-250 при скорости перемещения нижнего зажима 50 мм/мин.

Одновременно проводят сварку с использованием в качестве прокладки одной пленки исходного термопласта без присадки, а также с присадками, нанесенными на обе стороны пленки.

Пример 1. Две пластины полиэтилена низкой плотности толщиной 0,6 мм, у-облученного дозой 25 мрад, сваривают с использованием Доух промежуточных пленок исходного линейного полиэтилена толщиной 0,01 мм каждая с нанесенной на внутренние поверхности перекисью бензоила в количестве 0,1 мг/см. Сварку осуществляют при температуре электродов 250°С и давлении 5 кгс/см в течение 3 мин.

Пример 2. Две пластины сополимера этилена (94%) с пропиленом (6%) толщиной 0,2 мм, у-облученных дозой 20 мрад, сваривают с использованием трех промежуточных пленок исходного сополимера с нанесенной на внутренние новерхности перекисью бензоила в количестве 0,1 мг/см. Сварку осуществляют нри температуре электродов 250°С и давлении 5 кгс/см в течение 2 мин.

Пример 3. Две пластины ноливинилхлорида, содержащего 10% триаллилцианурата толщиной 1,5 мл, 7-облученного дозой 5 мрад, сваривают с использованием двух промежуточных пленок линейного поливинилхлорида с нанесенным на внутренние новерхности гексаметилендиамином в количестве 0,4 мг/см. Сварку осуществляют при температуре электродов 190°С и давлении 5 кгс/см в течение 1 мин.

Пример 4. Две пластины ноливинилиденфторида толщиной 0,1 мм, облученного ускоренными электронами дозой 20 мрад, сваривают с использованием двух промежуточных пленок исходного поливинилиденфторида с нанесенным на внутренние поверхности гексаметилендиизоцианатом в количестве 0,15 мг/см. Сварку осуществляют при температуре электродов 280°С и давлении 5 кгс/см в течение 1 мин.

Аналогично вышеприведенным примерам соединению подвергали материалы с использованием различных прокладок.

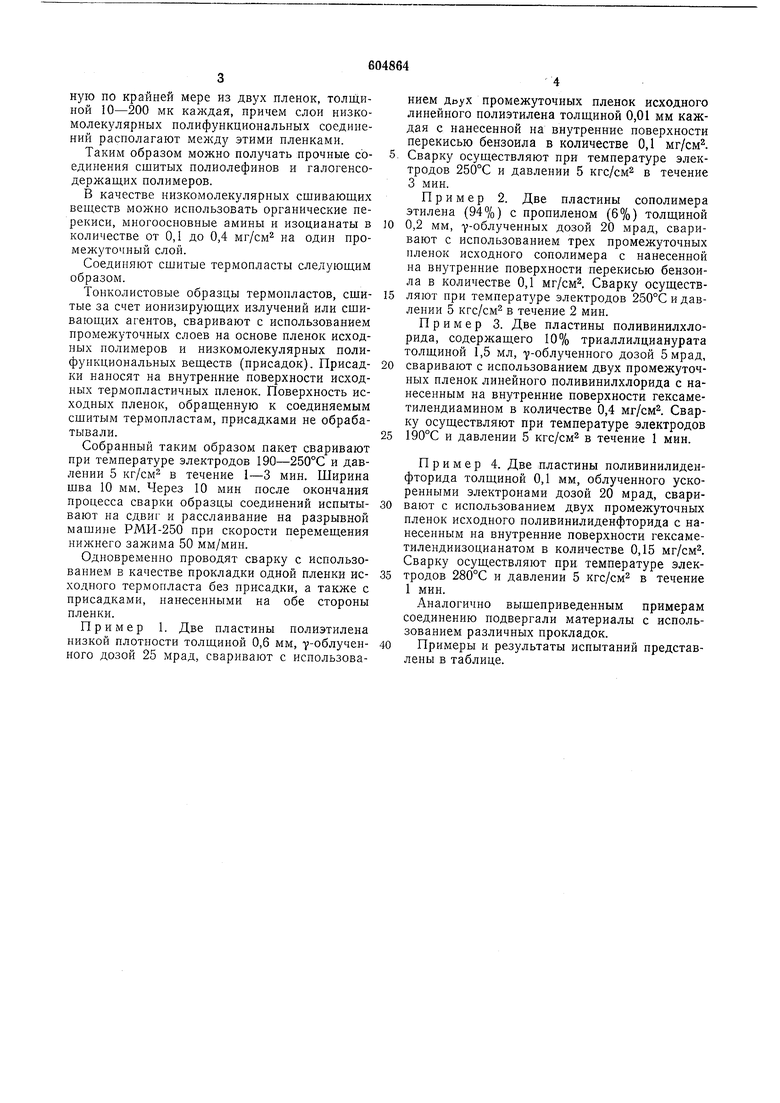

Примеры и результаты испытаний представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения кромок полимерных раскрываемых упаковок | 1984 |

|

SU1224166A1 |

| Способ получения многослойного листо-ВОгО пОлиМЕРНОгО МАТЕРиАлА | 1976 |

|

SU827237A1 |

| Способ соединения тканей | 1975 |

|

SU531838A1 |

| Способ изготовления пленки | 1980 |

|

SU955863A3 |

| Способ получения покрытий | 1979 |

|

SU768072A1 |

| СПОСОБ СОЕДИНЕНИЯ ТЕРМОПЛАСТИЧНЫХ ПЛЕНОК | 1973 |

|

SU399383A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОЛИТЕТРАФТОРЭТИЛЕНА | 2000 |

|

RU2207351C2 |

| Способ получения ионообменного привитого сополимера | 1980 |

|

SU887581A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2002 |

|

RU2229485C1 |

| Способ сварки плавлением многослойных заготовок | 1985 |

|

SU1289007A1 |

Авторы

Даты

1978-04-30—Публикация

1976-01-06—Подача