1

Изобретение относится к облает непрерывного высокотемпературного слоевого обжига изделий, преимущественно торфорудных брюкетов, и предназначено для прямого получения железа или; цветного металла при открытом обжиге изделий с топливорудной шихтой, содержащей окислы этих металлов.

Известны туннельные печи с глухим неметаллическим подом и песчаным затвором для обжига керамических изделий. Рабочий канал этой печи разделен на зоны нагрева, окислительного И| охлаждения HI снабжен коротко- или длиннопламенными горелками в своде печи и тягодутьевым устройством, оборудованным вертикальными патрубками для газоотвода через свод печи, расположенными- между параллельными рядами садки, которые установлены на глухой под транспортирующего устройства .I.

Однако эта печь не пригодна для прямого получения металла непосредственно из топли ворудной шихты из-за резкого окислительного действия факела теплоносителя.

Цель изобретения - более полное исключение окислительного действия теплоносителя и повышение коэффициента полезного использования тепла.

Поставленная цель достигается тем, что в туннельной печи, содержащей рабочий канал с зонами нагрева, окислительного обжига и

охлаждения, транспортирую1щее устройство и патрубки для отвода дымовых газов, установленные в своде и соединенные с тягодутьевыми устройствами, в окислительной зоне о-бжига свод выполнен в виде излучающих панелей с расположенными в них трубчатыми коллекторами, соединенными с перфорированными патрубками для подачи паровоздушной смеси, а в нижней части канала выполнены отверстия ДЛЯ дополнительного отвода газов с поверхности обжигаемого слоя.

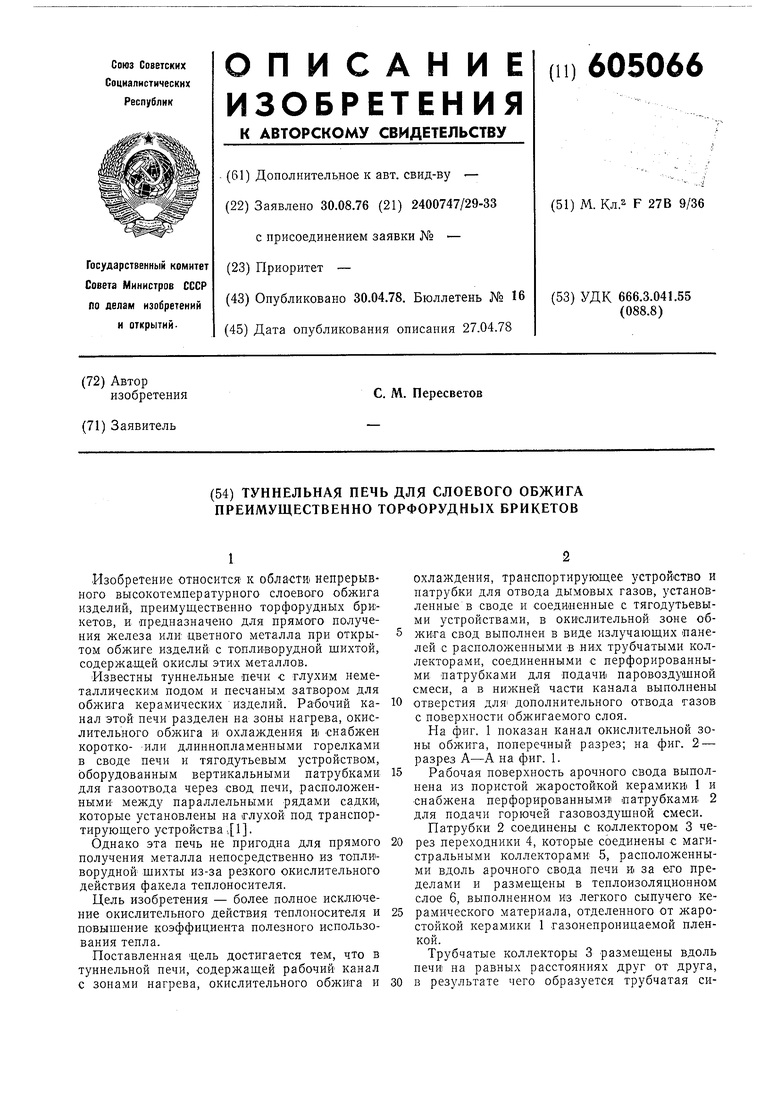

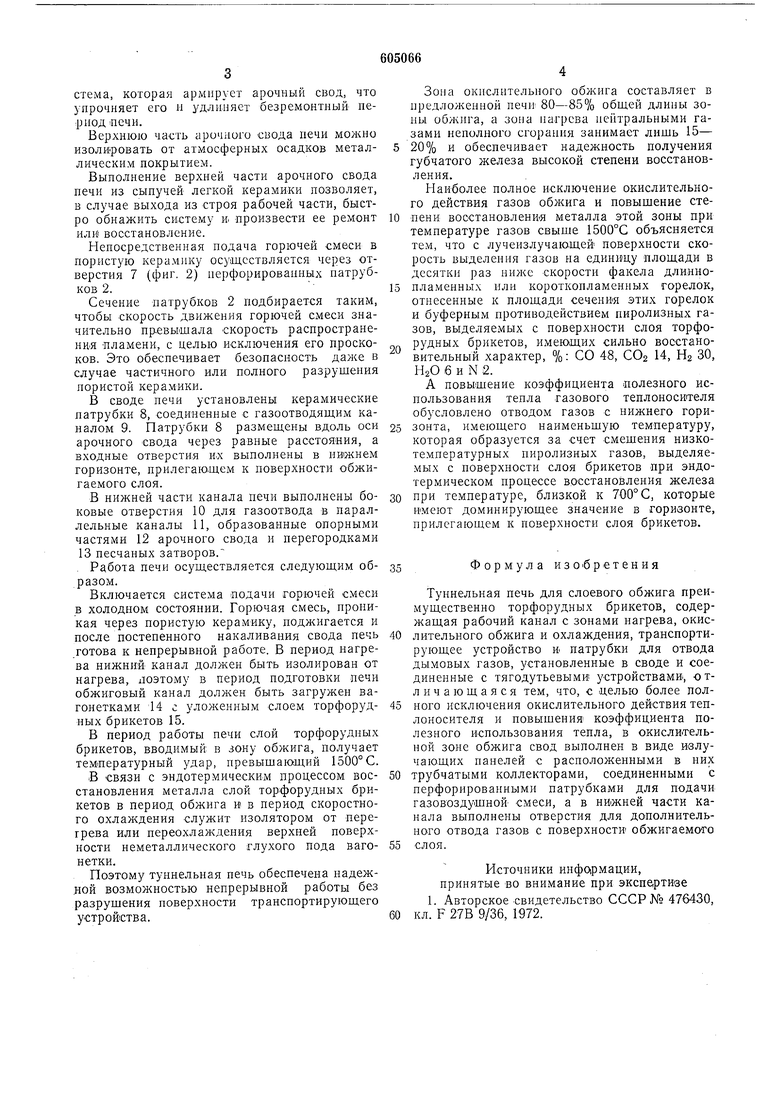

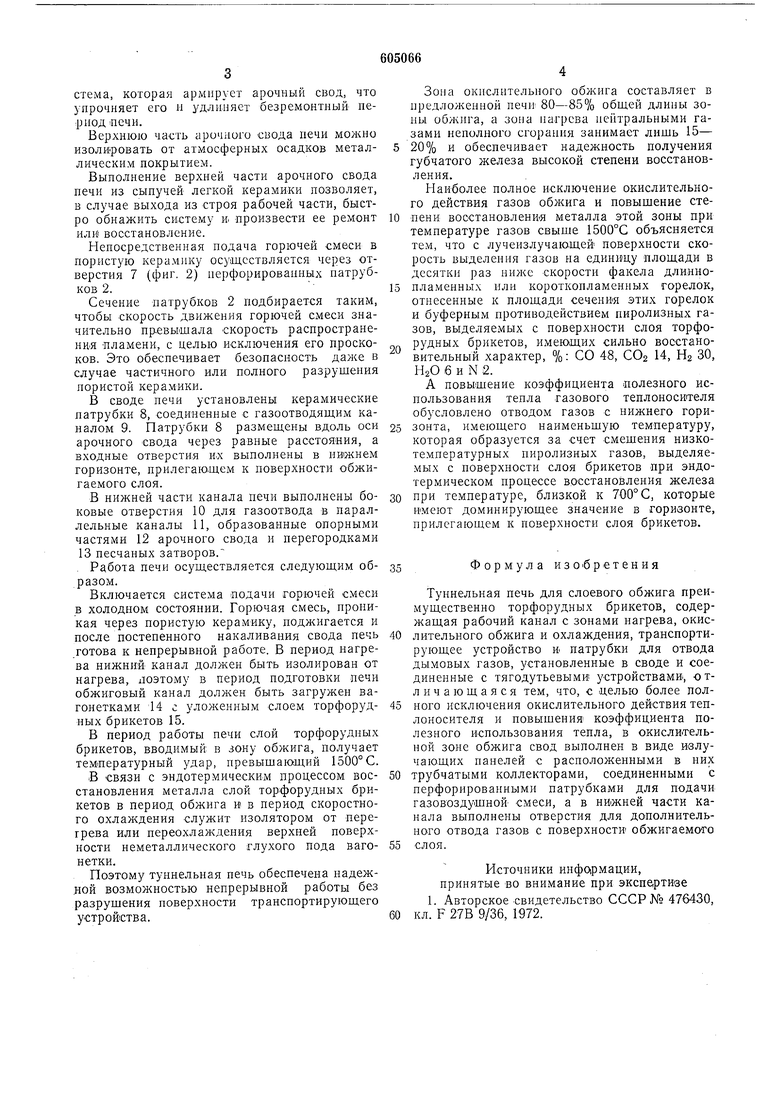

На фиг. 1 показан канал окислительной зоны обжига, поперечный разрез; на фиг. 2 - разрез А-А на фиг. 1.

Рабочая поверхность арочного свода выполнена из пористой жаростойкой керамики 1 и снабжена перфорированными патрубками 2 для подачи горючей газовоздушной смеси.

Патрубки 2 соединены с коллектором 3 через переходники 4, которые соединены с магистральными коллекторами- 5, расположенными вдоль арочного свода печи И1 за его пределами и размещены в теплоизоляционном слое 6, выполненном из легкого сыпучего керамического материала, отделенного от жаростойкой керамики 1 газонепроницаемой пленкой.

Трубчатые коллекторы 3 размещены вдоль печи на равных расстояниях друг от друга, в результате чего образуется трубчатая сисхема, которая армирует арочный свод, что упрочняет его и удлиняет безремонтный пеIJHOA лечи.

Верхнюю часть арочного свода печи можно изолировать от атмосферных осадков металлическим покрытием.

Выполнение верхней части арочного свода нечи из сыпучей легкой керамики позволяет, в случае выхода из строя рабочей части, быстро обнажить систему и произвести ее ремонт ИЛИ1 восстановление.

Непосредственная подача горючей смеси в пористую керамику осуществляется через отверстия 7 (фиг. 2) перфорированных патрубков 2.

Сечение патрубков 2 подбирается таким, чтобы скорость движения горючей смеси значительно пр.евышала скорость распространения -пламени, с целью исключения его проскоков. Это обеспечивает безопасность даже в случае частичного или полного разрушения пористой керамики.

В своде печи установлены керамические патрубки 8, соединенные с газоотводящим каналом 9. Патрубки 8 размещены вдоль оси арочного свода через равные расстояния, а входные отверстия и.х выполнены в нижнем горизонте, прилегающем к поверхности обжигаемого слоя.

В нижней части канала печи выполнены боковые отверстия 10 для газоотвода в параллельные каналы 11, образованные опорными частями 12 арочного свода и перегородками 13 песчаных затворов.

. Работа печи осуществляется следующим образом.

Включается система подачи горючей смеси в холодном состоянии. Горючая смесь, проникая через пористую керамику, поджигается и после постепенного накаливания свода печь готова к непрерывной работе. В период нагрева нижний канал должен быть изолирован от нагрева, поэтому в период подготовки печи обжиговый канал быть загружен вагонетками 14 с уложенным слоем торфорудных брикетов 15.

В период работы печи слой торфорудных брикетов, вводимый: в зону обжига, получает температурный удар, превышающий 1500° С.

В СВЯЗИ с эндотермическим процессом восстановления металла слой торфорудных брикетов в период обжига в в период скоростного охлаждения служит изолятором от перегрева или переохлаждения верхней поверхности неметаллического глухого пода вагонетки.

Поэтому туннельная печь обеспечена надежной возможностью непрерывной работы без разрушения поверхности транспортирующего устройства.

Зона окислительного обжига составляет в предложенной печн 80-85% общей длины зоны обжига, а зона нагрева нейтральными газами неполного сгорания занимает лищь 15- 20% и обеспечивает надежность получения губчатого железа высокой степени восстановления.

Наиболее полное исключение окислительного действия газов обжига и повышение степени восстановленИЯ металла этой зоны при температуре газов свыше 1500°С объясняется тем, что с лучеизлучающей поверхности скорость выделения газов на единицу площади в десятки раз скорости факела длиннопламенных или короткопламенных горелок, отнесенные к площади сечения этих горелок и буферным противодействием пиролизных газов, выделяемых с поверхности слоя торфорудных брикетов, имею1щих сильно восстановительный характер, %: СО 48, СОг 14, Н2 30, НгО 6 и N 2.

А повышение коэффициента полезного использования тепла газового теплоносителя обусловлено отводом газов с нижнего горизонта, имеющего наименьшую температуру, которая образуется за счет смешения низкотемпературных пиролизных газов, выделяемых с новерхпости слоя брикетов при эндотермическом процессе восстановления железа

при температуре, близкой к 700°С, которые Имеют доминирующее значение в горизонте, прилегающем к поверхности слоя брикетов.

Формула изоб ре тения

Туннельная печь для слоевого обжига преимущественно торфорудных брикетов, содержащая рабочий канал с зонами нагрева, окислительного обжига и охлаждения, транспортирующее устройство И патрубки для отвода дымовых газов, установленные в своде и соединенные с тягодутьевымн устройствами-, отличающаяся тем, что, с целью более полного исключения окислительного действия теплоносителя и повышения коэффициента полезного использования тепла, в окислительной зоне обжига свод выполнен в виде излучающих панелей с расположенными в них

трубчатыми коллекторами, соединенными с перфорированными патрубками для подачи газовоздушной смеси, а в нижней части канала выполнены отверстия для дополнительного отвода газов с поверхности обжигаемого

слоя.

Источники инф01рмации, принятые во внимание при экспе,ртизе

1. Авторское свидетельство СССР№ 476430, кл. F 27В 9/36, 1972.

3 8

,

,i fr

О /

5

./

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОЙ КЕРАМИКИ "РЕДОКСИД" И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2104254C1 |

| Туннельная печь | 1972 |

|

SU476430A1 |

| Туннельная печь | 1980 |

|

SU935694A1 |

| Обжигательная печь | 1952 |

|

SU96191A1 |

| КОМПЛЕКС ДЛЯ ТЕРМИЧЕСКОЙ МЕТАЛЛИЗАЦИИ ЖЕЛЕЗОСОДЕРЖАЩЕГО СЫРЬЯ В ВИДЕ ОКАТЫШЕЙ ИЛИ БРИКЕТОВ | 2011 |

|

RU2489495C2 |

| Туннельная печь для обжига керамических изделий | 1977 |

|

SU679163A3 |

| ТУННЕЛЬНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2313746C1 |

| Печь для термообработки изделий | 1985 |

|

SU1335794A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ АГЛОМЕРАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2218431C2 |

| Транспортирующее устройство туннельной печи | 1974 |

|

SU737764A1 |

(f

/

Авторы

Даты

1978-04-30—Публикация

1976-08-30—Подача