(5А) ТУННЕЛЬНАЯ ПЕЧЬ

I

Изобретение относится к обжиговым печам и может быть использовано при обжиге малогабаритных деталей- технической керамики.

Известны туннельные вагонеточные печи, использующие органическое топливо или электрическую энергию, состоящие из одного или нескольких, рядов каналов прямоугольного сечения, включающие зоны нагрева, обжига, и охлаждения: противоположно движущиеся поезда-вагонетки 1 J.

Недостатком туннельных вагонеточных печей является неравномерное температурное поле по сечению рабочего канала, низкий КПД.

Наиболее близкой к предлагаемой по технической сути и достигаемому результату является туннельная печь, содержащая рабочий канал с зонами обжига, нагрева и охлаждения, нагревательные устройства и овальные отражатели, образующие свод и под пеми 2.

Однако весь процесс нагрева и обжига в этой печи осуществляется за счет энергии излучения, что приводит к низкому КПД печи.

Целью изобретения является повышение КПД печи путем интенсификации теплообмена при обжиге изделий в многоканальной печи, движущихся в противоположных Направлениях.

to

Указанная цель достигается тем, что печь, содержащая рабочий канал с зонами нагрева, обжига и охлаждения, нагревательные устройства и овальные отражатели, образующие

15 свод и под печи, снабжена воздухоподоводящими коллекторами, а отражатели установлены в зонах нагрева и охлаждения, выполнены с радиусом 0,8-0,9 ширины канала и образуют

20 на своих стыкав продольную щель высотой 0,,05 ширины канала, соединенную с воздухоподводящими : коллекторами.

При уменьшении радиуса отражателей ниже 0,8 ширины канала в потоке воздуха образуются вихри, создающие локальные зоны, приводящие к неравномерному нагреву и охлаждению деталей.

При увеличении радиуса отражателей выше 0,9 ширины канала резко снижается интенсивность теплообмена и падает КПД печи.

Высота продольной щели ,50,05 ширины канала способствует равномерному распределению движущегося потока воздуха. При увеличении высоты щели более 0,05 ширины канала падает входная скорость воздуха, что приводит к снижению интенсификации конвективного теплообмена. Пр уменьшении ее высоты ниже 0, ширины канала входные скорости воздуха возрастают и приводят к локальным дермическим напряжениям в обжигаемых деталях.

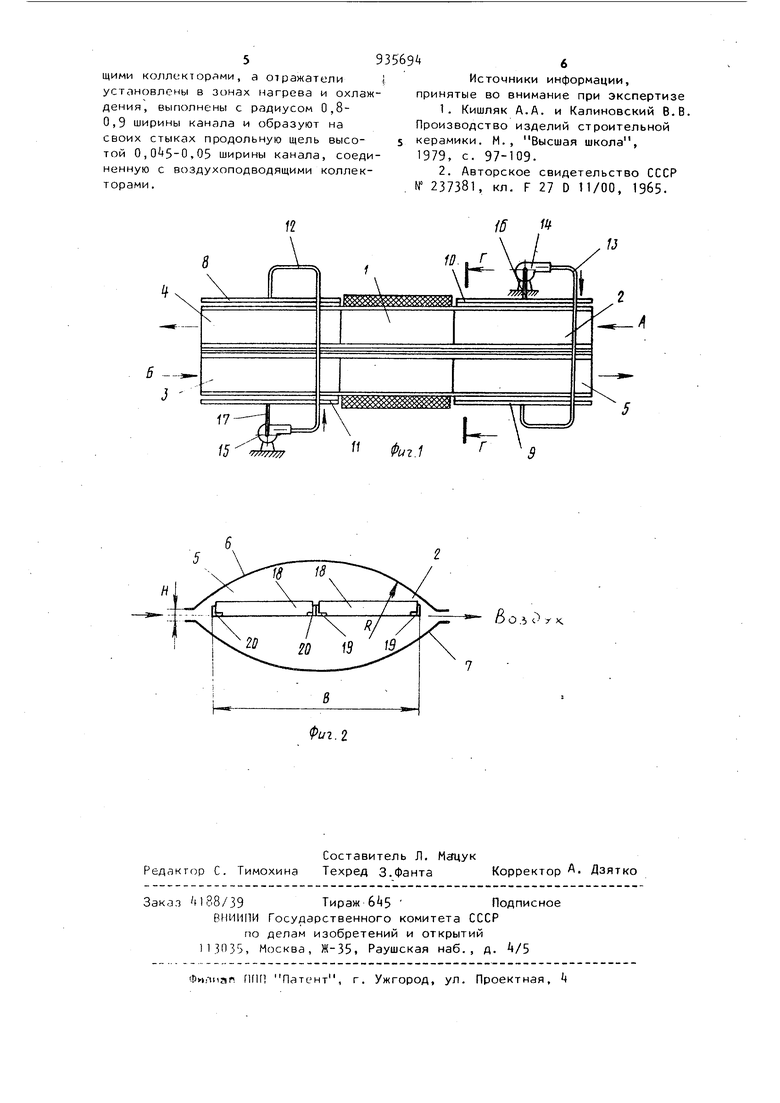

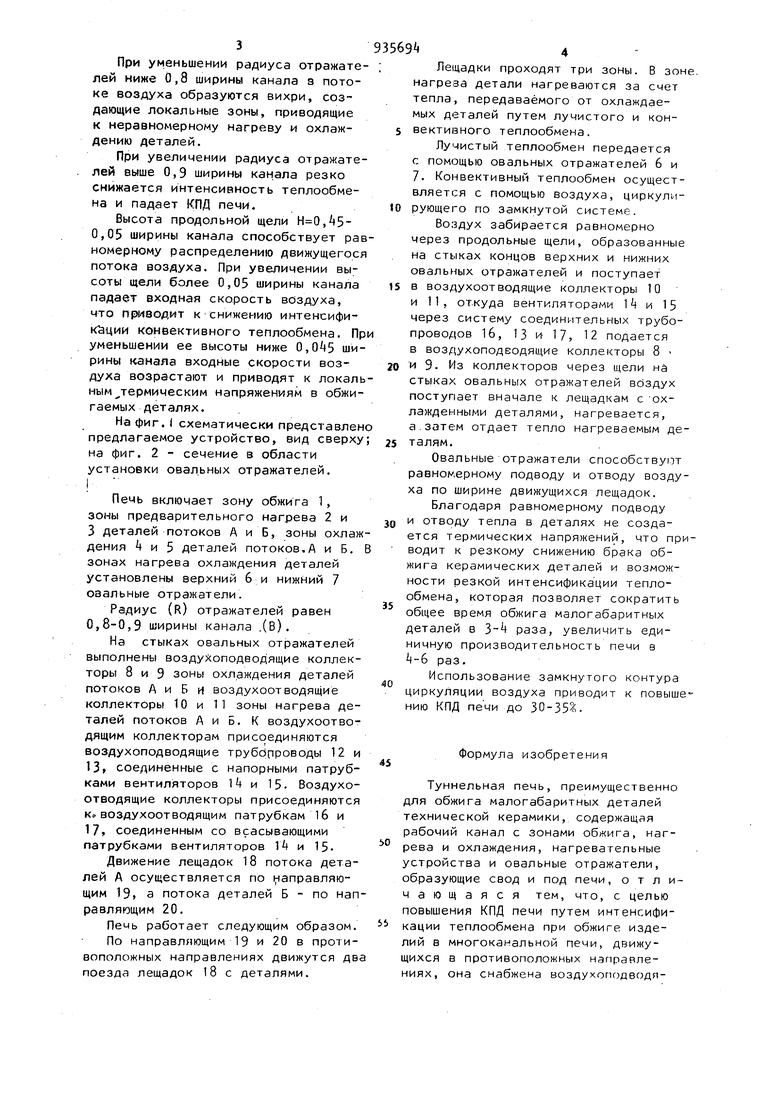

На фиг. 1 схематически представлен предлагаемое устройство, вид сверху на фиг. 2 - сечение в области установки овадьных отражателей, I

Печь включает зону обжига 1, зоны предварительного нагрева 2 и 3 деталей потоков А и Б, зоны охлаждения k и 5 деталей потоков,А и Б. зонах нагрева охлаждения деталей установлены верхний 6 и нижний 7 овальные отражатели.

Радиус (R) отражателей равен 0,8-0,9 ширины канала .(В).

На стыках овальных отражателей выполнены воздухоподводящие коллекторы 8 и 9 зоны охлаждения деталей потоков А и Б и воздухоотводящие коллекторы 10 и 11 зоны нагрева деталей потоков А и Б. К воздухоотводящим коллекторам присоединяются воздухоподводящие трубопроводы 12 и 13 соединенные с напорными патрубками вентиляторов 1 и 15. Воздухоотводящие коллекторы присоединяются к воздухоотводящим патрубкам 16 и 17 соединенным со всасывающими патрубками вентиляторов 1 и 15Движение лещадок 18 потока деталей А осуществляется по 1 аправляющим 19 а потока деталей Б - по направляющим 20.

Печь работает следующим образом.

По направляющим 19 и 20 в противоположных направлениях движутся дв поезда лещадок 18 с деталями.

Лещадки проходят три зоны. В зоне, нагреза детали нагреваются за смет тепла, передаваемого от охлаждаемых деталей путем лучистого и конвективного теплообмена.

Лучистый теплообмен передается с помощью овальных отражателей 6 и 7. Конвективный теплообмен осуществляется с помощью воздуха, циркулиo рующего по замкнутой системе.

Воздух забирается равномерно через продольные щели, образованные на стыках концов верхних и нижних овальных отражателей и поступает 5 в воздухоотводящие коллекторы 10 и 11, откуда вентиляторами 1 и 15 через систему соединительных трубопроводов 16, 13 и 17, 12 подается в воздухоподБодящие коллекторы 8 0 и 9. Из коллекторов через щели на стыках овальных отражателей воздух поступает вначале к лещадкам с охлажденными деталями, нагревается, а.затем отдает тепло нагреваемым деталям.

Овальные отражатели способству|.7т равномерному подводу и отводу воздуха по ширине движущихся лещадок.

Благодаря равномерному подводу и отводу тепла в деталях не создается термических напряжений, что приводит к резкому снижению брака обжига керамических деталей и возможности резкой интенсификации теплообмена, которая позволяет сократить общее время обжига малогабаритных деталей в 3- раза, увеличить единичную производительность печи в -6 раз.

Использование замкнутого контура циркуляции воздуха приводит к повышению КПД печи до 30-35.

Формула изобретения

Туннельная печь, преимущественно для обжига малогабаритнь1х деталей технической керамики, содержащая рабочий канал с зонами обжига, нагрева и охлаждения, нагревательные устройства и овальные отражатели, образующие свод и под печи, отличающаяся тем, что, с целью повышения КПД печи путем интенсификации теплообмена при обжиге изделий в многоканальной печи, движущихся в противоположных направлениях, она снабжена воздухоподводпщими коллекторами, а отражатели | установлены в зонах нагрева и охлаждения, выполнены с радиусом 0,80,9 ширины канала и образуют на своих стыках продольную щель высотой 0,,05 ширины канала, соединенную с воздухоподводящими коллекторами .

Источники информации, принятые во внимание при экспертизе

1.Кишляк А.А. и Калиновский В.В. Производство изделий строительной

керамики. М., Высшая школа, 1979, с. 97-109.

2.Авторское свидетельство СССР № 237381, кл. F 27 D 11/00, 13б5.

/г

10., Г

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОКАНАЛЬНАЯ ПЕЧЬ | 1992 |

|

RU2027965C1 |

| СПОСОБ ОБЖИГА КИРПИЧЕЙ В ТУННЕЛЬНОЙ ПЕЧИ | 1993 |

|

RU2105257C1 |

| Шахтная печь для обжига кускового материала | 1970 |

|

SU549663A1 |

| Туннельная печь | 1980 |

|

SU937945A1 |

| Рекуператор | 1989 |

|

SU1695055A1 |

| ВЕРТИКАЛЬНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2023965C1 |

| АЭРОЖЕЛОБ ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 2014 |

|

RU2575211C2 |

| Туннельная печь | 1981 |

|

SU964396A1 |

| Туннельная печь | 1986 |

|

SU1423895A1 |

| Проходная печь | 1990 |

|

SU1788411A1 |

/5

Г

Фиг.1

5

о о 3 (. у

Авторы

Даты

1982-06-15—Публикация

1980-07-14—Подача