(54) УСТРОЙСТВО ДЛЯ ОРИЕНТАЦИИ СВАРОЧНОЙ ГОРЕЛКИ

другом в процессе сварки, вызывает превышение одной кромки свариваемого стыка над другой, из-за чего схемы автоматики ложно срабатывают, сопла-датчики врезаются в тело свариваемой детали, что ведет к поломке механизма слежения и выходу из строя устройства в целом.

Известно устройство для ориентации сварочной горелки 4 преимущественно при сварке замкнутых швов, содержащее два струйных датчика, установленные на горелке и соединенные с приводом слежения через схему управления. Датчики закреплены на концах, поворотных в плоскости, перпендикулярной плоскости сварки рычагов с опорами качения, обеспечивающими перемещение датчиков в плоскости сварки вместе со сварочной горелкой в двух взаимно перпендикулярных направлениях, а схема управления выполнена в виде блока пороговых элементов, блока поиска стыка, блока уирав.епия приводом слежения и блока окончания процесса сварки, при этом выходы блока пороговых элементов соединены со входами 6,iOKa управления приводо.м слежения II блока поиска стыка.

Это устройство не обеспечивает сва)ку за.мкиутых швов, так как при замыкании шва в конце сварки датчики врезаются в направленный металл начала щва и прерывают шов.

С этой целью струйные датчики соединещ с поворотными рычагами шарнирно и могут поворачиваться относительно этих рычагов в плоскости, параллельной направле1П1Ю сварки и перпендикулярной плоскости сварки. Корпусы струйных датчиков выполнены в виде заслонок, а в рычагах выполнены отверстия, образующие с зас.юнками датчики типа соплозаслонка, при этом выход по крайней мере одного датчика «сопло-заслонка соединен с входом блока управ.;епия приводом слежения и с входом блока окончания процесса сварки. К|Ч)ме того, опоры качения выполнены в виде ро.1иков рояльного типа с радиусом noBopoia вокруг оси, перпендикулярной плоскости свзр ки, равным расстоянию от этой оси до оси датчика, измеренному в ршправлении, перпендикулярном продо.1ьной оси рычага.

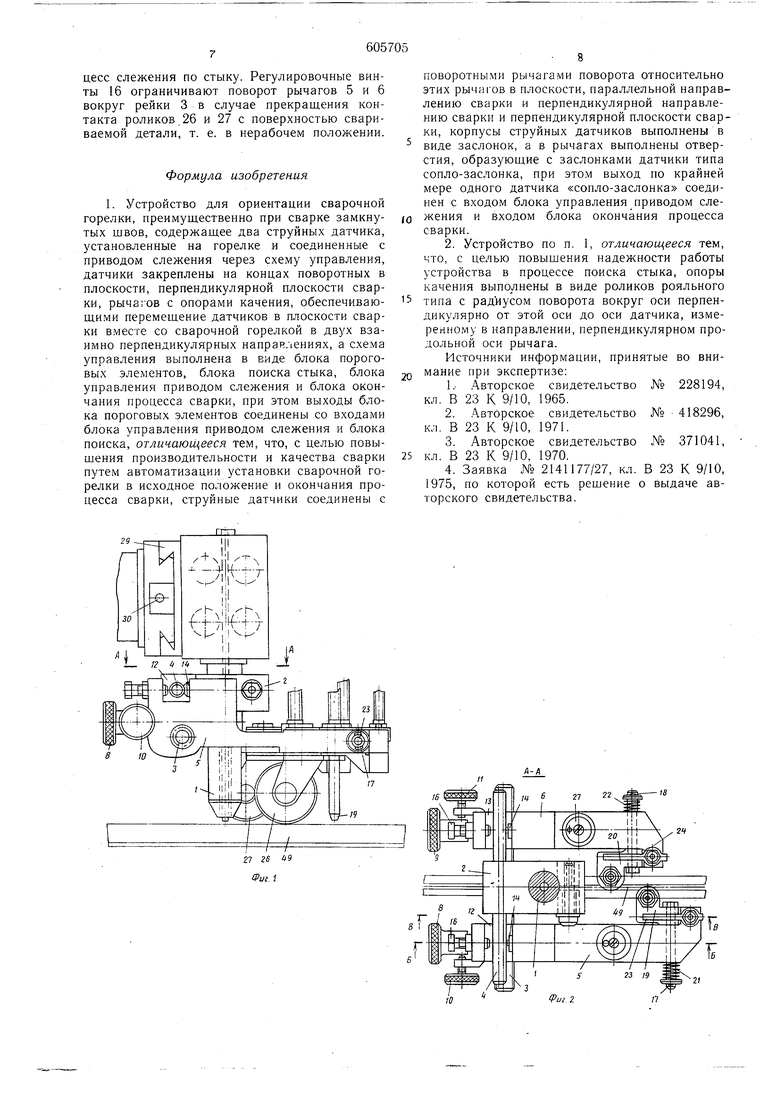

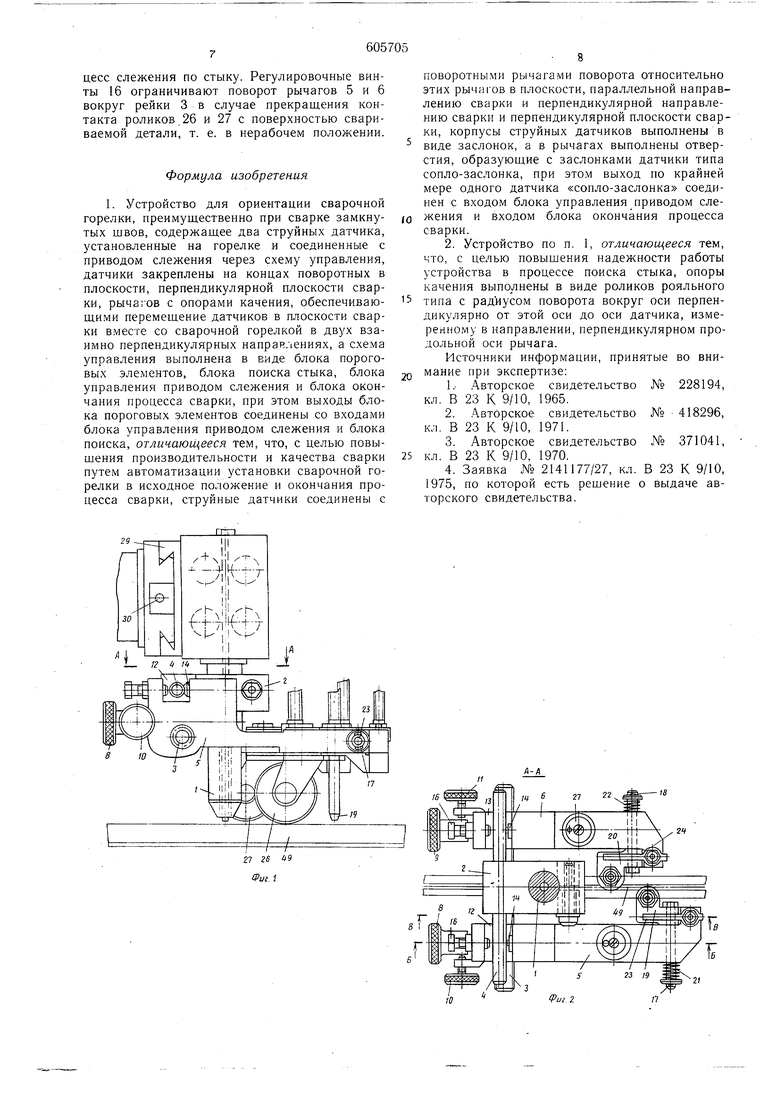

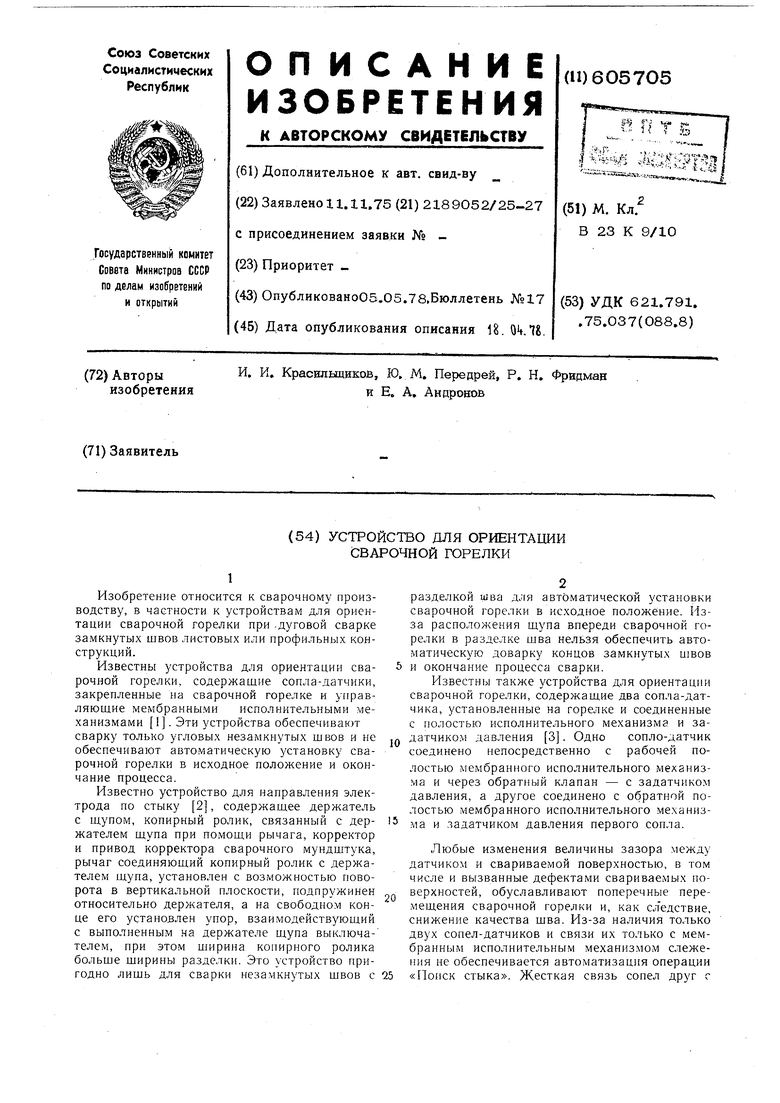

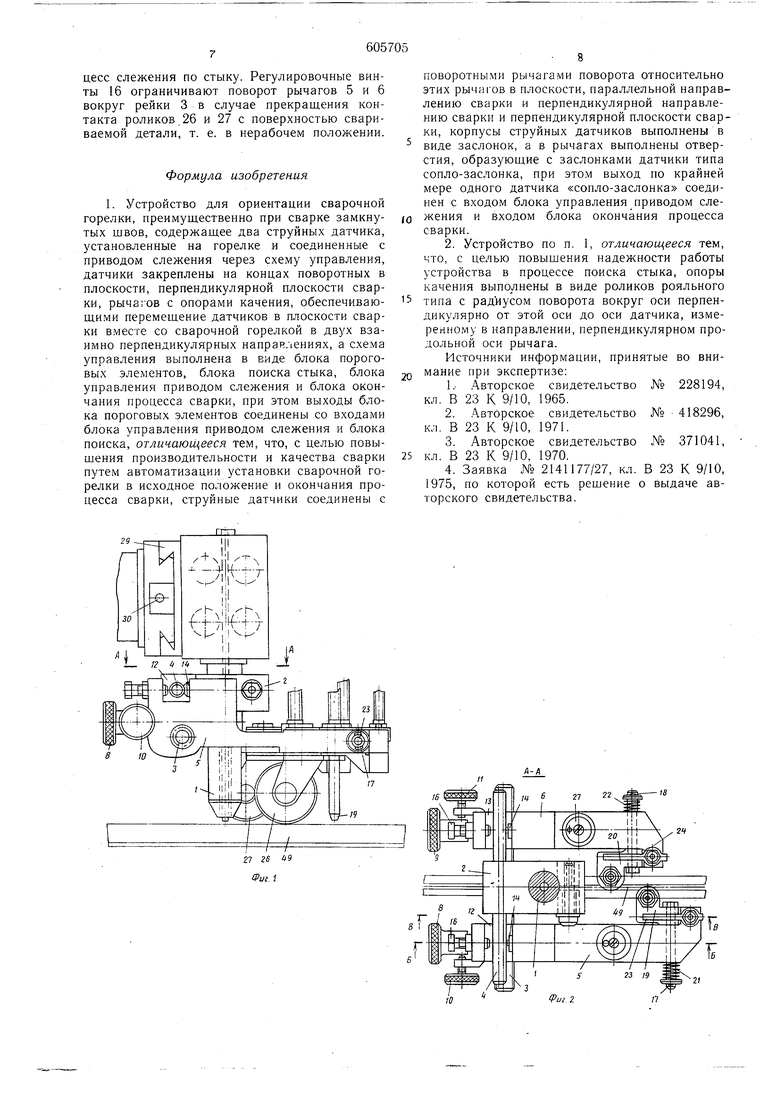

.На фиг. 1 показано предлагаемое устройство, общий вид; на фиг. 2 - разрез А-А фиг. I; на фиг. 3 - разрез Б-Б фиг. 2; на фиг. 4 - разрез В-В фиг. 2; на фиг. 5 - вид Г на фиг. 3; на фиг. 6 - блок-схема управления; на фиг. 7 - принципиальная схема управления.

На горелке 1 устройства жестко закреплен кронштейн 2. С ним жестко соединены круглая зубчатая рейка 3 и упорный стержень 4. На рейке подвижно посажены рычаги 5 и 6, в расточках которых размещены шестерни 7, находящиеся в зацеплении с рейкой. На концах валов этих щестерен закреплены рукоятки 8 и 9, фиксируемые винтами 10 и 11.

Прорези 12 и 13 рычагов 5 и 6 охватывают упорный стержень 4, с которым взаимодействуют ползуны 14, поджатые Г1ружииа1ми 15. С противопо.южпой этим по.г1зунам стороны стержня 4 расположены регулируемые винтовые упоры 16. На концах рычагов на осях 17 и 18 закреплены струйные датчики 19 и 20, корпуса которых поджаты к рычагам соответственно Б горизонтальной плоскости винтовыми пружинами 21 и 22, а в вертикальной плоскости пружинами 23 и 24. При этом корпусы датчиков закрывают отверстия, выполненные в рычагах 5 и 6. Таким образом, корпусы датчиков 19 и 20 и отверстия в рычагах 5 и 6 образуют датчик 25 типа сопло-заслонка. В

непосредственной близости от датчиков 19 и 20 на рычагах 5 и 6 закреплены опоры качения 26 и 27 рояльного типа. Радиус поворота роликов вокруг вертикальной оси 28 равен расстоянию от этой оси до оси датчика 19 (20), измеренному в направлении, перпендикулярном

продольной оси рычага 5 (6).

Сварочная горелка 1 жестко соединена с ползуном 29 привода слежения 30.

Выходы датчиков 19 и 20 соединены со входами блока 31 пороговых элементов, а выход по крайней мере одного датчика соплозаслонка 25 соединен со входом блока 32 окончания процесса сварки и блоком 33 управлепия приводом слежения 34. Выходы блока 31 пороговых элементов соединен со входом блока 35 п()иска стыка и входом блока 33. Выход

блока 35 соединен со входом привода 36 установочных перемещений.

Блок 31 пороговых элементов состоит из двух элементов ИЛИ-НЕ/ИЛН 37 и 38, на входы которых через регулируемые дроссели 39, 40, служащие для регулирования п рога срабатывания элементов, подключены датчики 19 и 20.

Блок 35 поиска стыка состоит из двух элементов ИЛИ 41 и 42 и од1юго элемента «память 43. Вход а элемента 41 соединен с иниерсны.м выходом а элемента 37, а вход б элемента 41 - с инверсным выходо.м и эле.мента 38. Выход элемента 41 соединен со входами а элементов 42 и 43. Вход б элемента 42 соединен с выходом элемента 43..

Блок 33 управления приводом слежения состоит из двух элементов НЕ/ИЛИ 44 и 45. Входы а эле.ментов 44 и 45 соединены с выходами а эле.ментов 37 и 38. Входы б элементов 44 и 45 соединены с выходами- б элементов 38 и 37 соответственно. Входы в элементов 44 и 45 соединены с выходом датчика 25. Выходы элементов 44 и 45 соединены со входами привода 34 слежения.

Блок окончания процесса сварки состоит из инвертора 46, выполненного на элементе НЕ./ИЛИ, и элемента 47 задержки (например, реле времени). Выход инвертора 46 соединен со входами в элементов 44 и 45, а также со входом элемента .47. Вход инвертора 46 соединен с выходом датчика сопло-заслонка 25. Выход элемента 42 через переключатель 48 соединен со входами привода 36 установочных перемещений.

Перед начало.м работы производят насадку устройства, заключающуюся в следующем. Рукоятками 8 и 9 вращают шестерни 7, передвигая тем самым рычаги 5 и 6 по круглой

зубчатой рейке 3, и устанавливают в заданное положение датчики 19 и 20 относительно сварочной горелки 1 в зависимости от размеров и формы разделки стыка 49 и производят фиксацию винтами 10 и П.

После установки свариваемого изделия на позицию сварки сварочную горелку 1 располагают так, чтобы рычаги 5 и 6 через опоры 26 и 27 опирались на свариваемое изделие.

При включении схемы управления элемент 43 сигналом с устанавливается в исходное положение. Затем переключатель 48 ставится в положение «вправо или «влево в зависимости от того, по какую сторону от сварочной горелки 1 находится свариваемый стык 49.

Поиск стыка 49 осуществляется при подаче ко.манды П. При это.м выходной сигнал элемента 43 включает элемент 42 по входу б. Привод 36 осуществляет перемеидение сварочной горелки в сторону стыка 49. Когда датчик 19 (или 20j окажется над стыком 49, на его выходе падает давление. При этом пороговый элемент 37 или 38 включается и выдает сигнал «1 по выходу а, который включает элемент 41 по входу а {или б). Выходной сигнал элемента 41 переключает элемент 43 и включает элемент 42 по входу а. Таким образом, на входе блока 35 сохраняется сигнал на продолжение перемещения горелки 1 приводом. 36. При дальнейщем движении горелки I датчик 19 (20) проходит стык 49 и вновь оказывается над свариваемым изделие.м. Давление на его выходе повышается, что приводит к включению порогового элемента 37 или 38, на выходе а которого появляется сигнал «О. Это приводит к выключению элемента 41. На обоих входах элемента 42 будут сигналы «О и привод 36 выключается, прекращая поиск стыка.

В процессе поиска стыка при прохождении ролика 26 и 27 через стык датчик 19 (20) может при наличии разделки кромок резко (пуститься и из-за этого поломаться. Во избежание этого центр вращения 26 (27) расположен на расстоянии от вертикальной оси 28 его поворота, равно.м расстоянию от этой оси до оси датчика 19 (20), измеренному в направ.чении, перпендикулярном продольной оси рычага 5 (6). При это.м, когда в процессе поиска стыка ролики 26 и 27 повернуты на 90° по сравнению с положением, изображенным на чертежах, ролик 26 (27) г роходит над стыком одновременно с датчиком 19 (20), благодаря чему при провале и выходе Колика 26 (27) из разделения стыка датчик 19 (20) соглсршает те же движения, не врезаясь и сваривг.емое изделие. Переключатель 48 ставят в среднг положение и включают схе.му 33 слежения по стыку. Одновременно перемепь-:ют горелку ; вдоль стыка, подают сварочную проволоку, з;;щитный газ или флюс и сварочный ток.

В процессе сварки, если горелка 1 iiaxoдится в требуемом положении относительно стыка 49, оба датчика 19 и 20 расположены над поверхностью свариваемой детали. Пороговые элементы 37 и 38 включены, с BI,IXOдов б элементов 37 и 38 сигналы «I пoдaкJTCя

на входы б элементов 45 и 44 блока 33. На выходах элементов 44 и 45 появляются сигналы «О и привод 34 выключается.

Отверстия датчика «сопло-заслонка в нор.мальном положении закрыты. Следовательно,

5 на выходах инвертора 46 появляется сигнал «О и запрет с входов в элементов 44 и 45 снимается. На вход элемента 47 подается сигнал «О и команда «стоп не выдается.

При отклонении горелки 1, например, влеQ во давление на выходе датчика 20 падает, привод 34 дает команду на перемещение горелки I вправо.

Пороговый элемент 38 включается и на его выходе появляется сигнал «1, а на выходе б си1нал «О. На вход элемента 45 подается

5 сигнал «1 следовательно, на его выходе появляется сигнал «О. Так как датчик 19 остается включенным, то на всех входах эле.мента 44 будут сигналы «О, так как датчик 19 остается включенным, то а всех входах элемента 44

- будут сигналы «О, а на его выходе появится сигнал «I, включающий привод 34 на пере.мещение горелки 1 вправо.

Горелка перемещается до тех пор, пока па выходе датчика не повысится давление до заданного уровня. При этом пороговой эле5 .мент 38 включается, на его выходе б появляется сигнал «1, блокирующий элемент 44, и перемещение горелки прекращается.

Отклонение горелки вправо от стыка вызывает срабатывание датчика 19. Отработка сигнала на приводе 34 слежения происходит аналогично описанному выше.

При подходе горелки 1 к концу стыка, т. е. к началу шва, датчик 19 или 20 упирается в наплавленный металл и при дальнейгием перемещении горелки вдоль свариваемого П1ва

5 поворачивается вокруг оси 17 (18), сжимая пружину 23 (24), и, сообпдая отверстие 25 датчика «сопло-заслонка с атмосферой. Давление на выходе датчика падает, и на выходе инвертора 46 появляется сигнал «1, который по входам в блокирует эле.менты 44 и 45.

выключая привод 34 слежения. Дальнейшее перемещение горелки 1 осуществляется при включенном приводе 34 слежения. Одновременно сигнал инвертора включает задержку 47, последний через время, необходимое для за.мыi капия шва, выдает сигнал «Стоп на прекращение .ecca сварки и выключение установки После перемещения горелки в сторону о . сваренного шва датчики 19 и 20 под действием пружин 23 и 24 возвращаются в исходное положение, закрывая отверстия в датчике «соп ло-заслонка. В продолжении всего процесса сварки ролики 26 и 27 катятся по свариваемой лета;1и и прижимаются к ней за счет собственного веса и веса рычагов 5 и 6, а также за счет усилий пружин 15. Если стык 49 собран

5 под сварку с преЕ5Ышением одной кромки над другой, то рычаги 5 и 6, поворачиваясь, вокруг рейки 3, ко.мпенсируют это превышение, что позволяет сохранить постоянной величину зазора между датчиками и поверхностью сваривае.мой детали, т. е. исключить вредное влияние

0 иревьццеиия кромок друг над другом на процесс слежения по стыку. Регулировочные винты 16 ограничивают поворот рычагов 5 и 6 вокруг рейки 3 в случае прекращения контакта роликов 26 и 27 с поверхностью свариваемой детали, т. е. в нерабочем положении.

Формула изобретения

1. Устройство для ориентации сварочной горелки, преимущественно при сварке замкнутых швов, содержащее два струйных датчика, установленные на горелке и соединенные с приводом слежения через схему управления, датчики закреплены на концах поворотных в плоскости, перпендикулярной плоскости сварки, рычагов с опорами качения, обеспечивающими перемещение датчиков в плоскости сварки вместе со сварочной горелкой в двух взаимно перпендикулярных направлениях, а схема управления выполнена в виде блока пороговых элементов, блока поиска стыка, блока управления приводом слежения и блока окончания процесса сварки, при этом выходы блока пороговых элементов соединены со входами блока управления приводом слежения и блока поиска, отличающееся тем, что, с целью повышения производительности и качества сварки путем автоматизации установки сварочной горелки в исходное положение и окончания процесса сварки, струйные датчики соединены с

поворотными рычагами поворота относительно этих рычагов в плоскости, параллельной направлению сварки и перпендикулярной направлению сварки и перпендикулярной плоскости сварки, корпусы струйных датчиков выполнены в виде заслонок, а в рычагах выполнены отверстия, образующие с заслонками датчики типа сопло-заслонка, при этом выход по крайней мере одного датчика «сопло-заслонка соединен с входом блока управления приводом слежения и входом блока окончания процесса сварки.

2. Устройство по п. 1, отличающееся тем, что, с целью повышения надежности работы устройства в процессе поиска стыка, опоры качения выполнены в виде роликов рояльного типа с радиусом поворота вокруг оси перпендикулярно от этой оси до оси датчика, измеренному в направлении,перпендикулярном продольной оси рычага.

Источники информации, принятые во внимание при экспертизе:

1.. Авторское свидетельство

№ 228194, кл. В 23 К 9/10, 1965. 418296,

№ №

2. Авторское свидетельство В 23 К 9/10, 1971.

кл. 371041,

3. Авторское свидетельство

кл. в 23 к 9/10, 1970.

4. Заявка № 2141177/27, кл. В 23 К 9/10, 1975, по которой есть решение о выдаче авторского свидетельства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ориентации сварочной горелки при сварке незамкнутых швов | 1975 |

|

SU559788A1 |

| Установка для автоматического управления дуговой сваркой кольцевых швов многослойных труб | 1980 |

|

SU963755A1 |

| Система автоматического копирования линии сварного соединения | 1981 |

|

SU994174A1 |

| Устройство для слежения за линией стыка при электродуговой сварке плавящимся электродом | 1991 |

|

SU1834762A3 |

| Устройство для слежения за стыком свариваемых изделий | 1985 |

|

SU1290268A1 |

| Устройство для управления движением сварочного электрода вдоль стыка свариваемых деталей | 1981 |

|

SU979051A1 |

| Способ управления положением электросварочной горелки и устройство для его осуществления | 1991 |

|

SU1816593A1 |

| Устройство для автоматической сварки | 1987 |

|

SU1530370A1 |

| Устройство для автоматической сварки криволинейных элементов | 1982 |

|

SU1041252A1 |

| МОДУЛЬ ЛАЗЕРНО-ДУГОВОЙ ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ СТЫКОВ ТРУБ | 2013 |

|

RU2548842C1 |

Авторы

Даты

1978-05-05—Публикация

1975-11-11—Подача