(54)

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ГАЛЬВАНОПОКРЫТИЙ ИЗ ОЛОВЯНИСТЫХ БРОНЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ВТУЛОК-ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 1991 |

|

RU2025246C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ С ВЫСОКИМИ ХАРАКТЕРИСТИКАМИ | 2001 |

|

RU2267034C2 |

| Способ изготовления заготовок из антифрикционной бронзы литьем с последующей экструзией | 2021 |

|

RU2760688C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ВОССТАНОВИТЕЛЬНОГО ПОКРЫТИЯ НА СТАЛЬНОМ ИЗДЕЛИИ (ВАРИАНТЫ) | 2012 |

|

RU2532653C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛИ С ОДНОВРЕМЕННЫМ НАНЕСЕНИЕМ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ | 2005 |

|

RU2283897C1 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ ЗОЛОТОЙ БРОНЗЫ ПУТЕМ ВЗАИМНОЙ ДИФФУЗИИ ОЛОВА И МЕДИ В КОНТРОЛИРУЕМЫХ УСЛОВИЯХ | 2012 |

|

RU2658775C2 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1990 |

|

RU2030472C1 |

| Порошковая проволока для получения в виде покрытия композитной антифрикционной бронзы | 2021 |

|

RU2788418C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЯ СПЛАВА ЖЕЛЕЗО-ОЛОВО НА ТАРОУПАКОВОЧНОЙ СТАЛЬНОЙ ПОДЛОЖКЕ | 2011 |

|

RU2586377C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ СВЕРХПРОВОДЯЩЕЙ ЛЕНТЫ НА ОСНОВЕ СОЕДИНЕНИЯ NbSn | 2010 |

|

RU2436199C1 |

Изобретение относится к металлургии и может быть использовано при ремонте и воссгановпенин деталей из бронзы, например подшипников

СКОЛЬ}|ЖННЯ.

Прн ремонте различных машин и механизмов произвооится массовая отбраковка бронзовых деталей в результате износа трущихся поверхностей. Поэтому приходится или заменять изношенгаю брон эовые детали на новые, на изготовление которых расходуется значительное количество дефицитного и дорогостоящего цветного лгатериала. или применять различные способь восстановления, ншример злектрохимическое осаждение.

Восстановление экономичежи целесообразно, если нанесенные покрытия характеризуются высокими антифрикционными, адгезионными и механическими свойствами. Для noBbnuetnw этих свшств применяют термическую обработку покрьггий.

Известен шособ термической обработки гальваничеосих медных покрытий путем отжига при 600-700° С 1. Однако зтот шособ не обеспечивает достаточных антифрикционных и прочностных свойств покрытая.

Известен способ термической обработки электролитически осажденных нескольких слоев

различных металлов, заключакадийся в том, что термообработку осуществляют в две стадии при 360-800° С и общей продолжительности 5-19 ч 2. ДЬнный способ используется при получении 5 металлических покрьггий путем электролитического осаждения нескольких слоев различных металлов. Применение длительной термообработки в широком интервале температур обусловлено необходимостью интеншфикащи процессов диффузии, 10 что недопустимо при термообработке двухкомпонентной системы; например сплавов медь-олово с содержанием 5-15% олова, так как процессы диффузии ведут к выравниваниюхимического состава покрытия и получению однофазной структуры гальвано11окры1ия,имеквдей, как известно, низкие антифрикционные свойства.

Наиболее близким к описьюаемому изобре-. тению по технической сущности является способ термической обработки оловянобронзовых злектро0 термических покрытий, заключающийся в отжиге при 150-160°С в течение 2-3 ч 3. Од1ако указанньш способ так же не улучшает антифрикционных свойств покрытия.

Целью изобретения является потьпиение износостойкости и адгезионных свсйств оловяноброновых покрытий. Это достигается тем, что отжиг 8льван(1окрытий ведут при 450-550 С в течение ,5-2 ч, используя обычные скорости нагрева, или, агревая двтал. со жоростью не менее 70-80 С/мин, ри 700-7 в течение 0,5-1 ч.s

Ашяф1Н1кциокные свойства литейных оловянистых бронз с содержащем 5-15% олова определяются наличием и характером-распредаления зы, основой которой является химическое соединение CuaiSng. Сущесгвовашю -фазы соглас- ю но равновесной дааграмме состояюм шстемы 1Уюпьолово возможно в темаературтом интервале 350590° С, выше которого вроходит процесс гомогенязафга, ведущий к вьфав19ааю1ю химического coctaва по зерну и по чемию однофазной а-структуры 15 с невысокими а81 рнкп;нош1ыми свшствами. При охлаждегаш нз-за малой скорости диффузионных процессов 8 -фаза не выделяется.

Электрохимически осажденный сплав системы медь-олово представляет собой неравновесную си- 20 стему, содержртчую в среднем 5-15% озаяа. Степень ьеравновесностн такой системы зависит от условий электролиза (состав и температура раствора, анодная и катод ная плотность токл и т. д.).

При температурах 450-550° С в локальных объемах гальванопокрьтгая, пересыщенных оловом, т.е. представляющих собой пересыщенный а-твердьй раствор (а-фаза), происходат ряд эвтектоидных превращений, наприл &р . Полу- зо ченная я результате этих превращений -фаза определяет высокие антифрикциспшые свойства гермообработанных гальванрпсжрытий.

Касательное напряжение среза, МН/м

350-370

Изменение

0,80

1,52 массы

Термообработка при более высоких температурах (600° С и вьшю) ведет к интенсификации процесса гомогенизации, в результате которой получается однородная а-структура. Однако полу«ние благоприятной а-фазной структуры возможно и при высокотемпературной обработке, например при 700-7 50° С, при условии, когда процесс гомогенизации подавлен и беспрепятственно проходят фазовые превращения. Такие условия реализуются при нагревании обрабатьтаемой детали со скоростью не менее 70-80° С/мин до температур термообработки и при выдержке в течение 0,5-1 ч.

Осуществляют восстановление подщипников скольжения, изготовленных из алюминиевой бронзы. После осаждения злектрохимического бронзового покрьггия проводят термическую обработку покрытая по предложенному и известному способам.

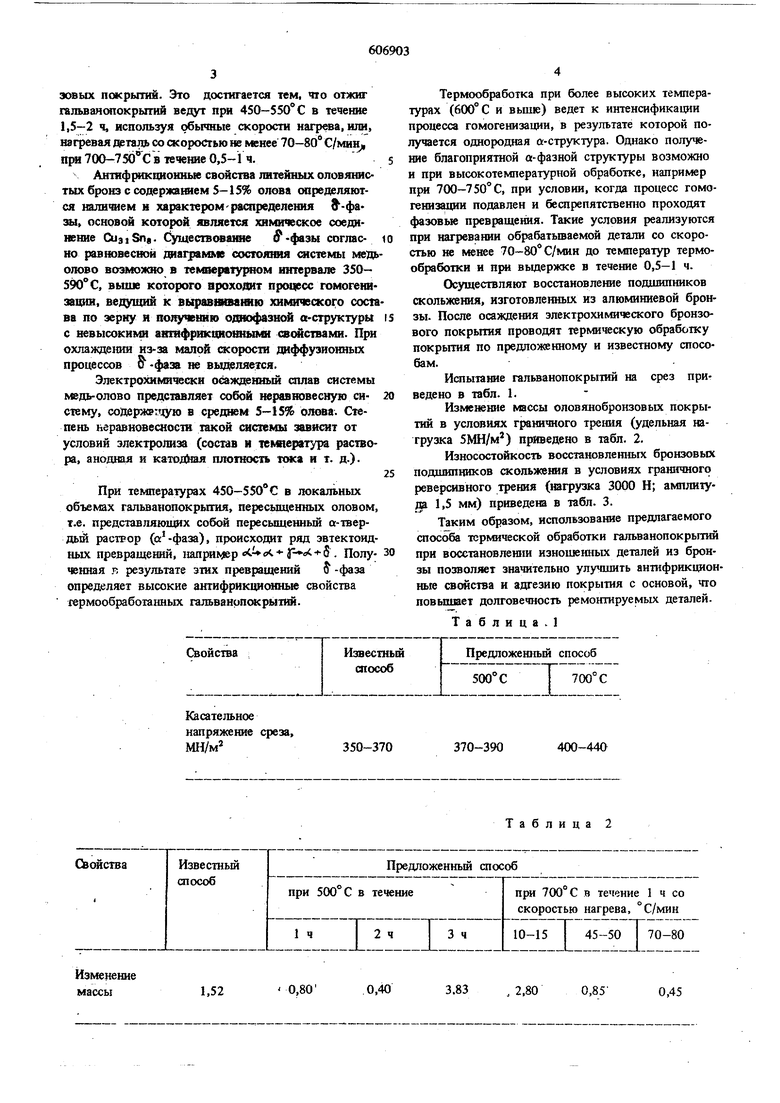

Испытание гальванопокрытий на срез приведено в табл. 1.

Изменение массы оловянобронзовых покрытий в условиях граничного трения (удельная нагружа 5МН/м) приведено в табл. 2.

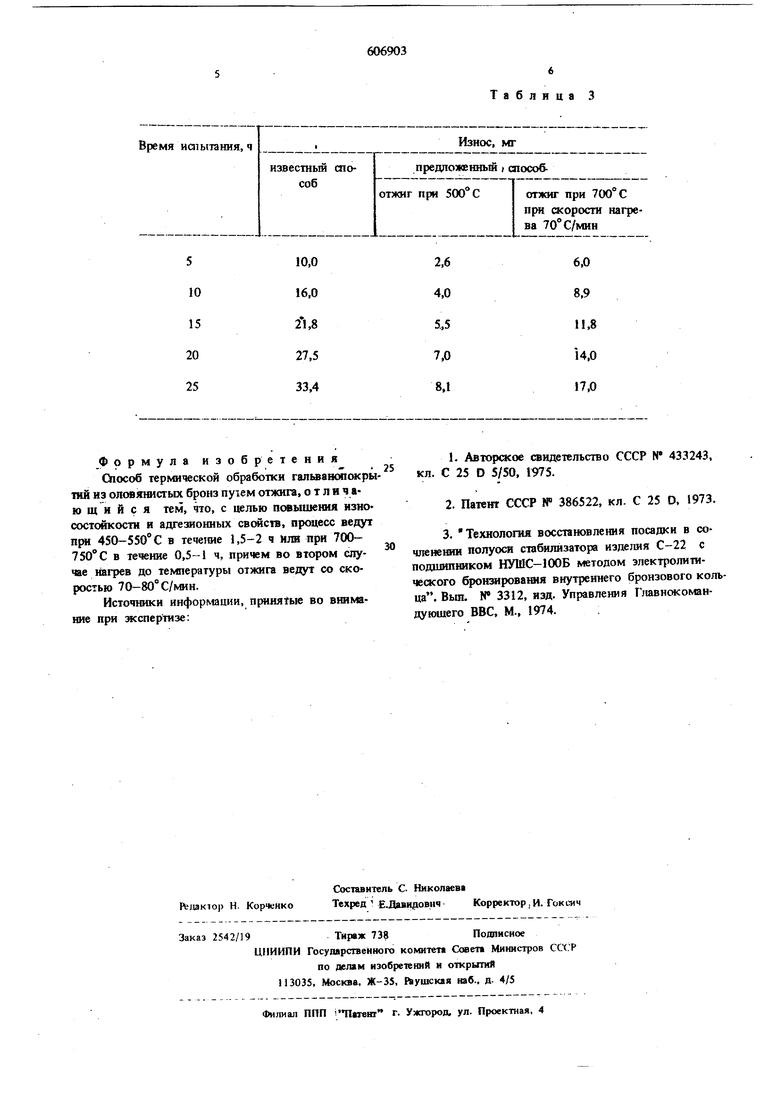

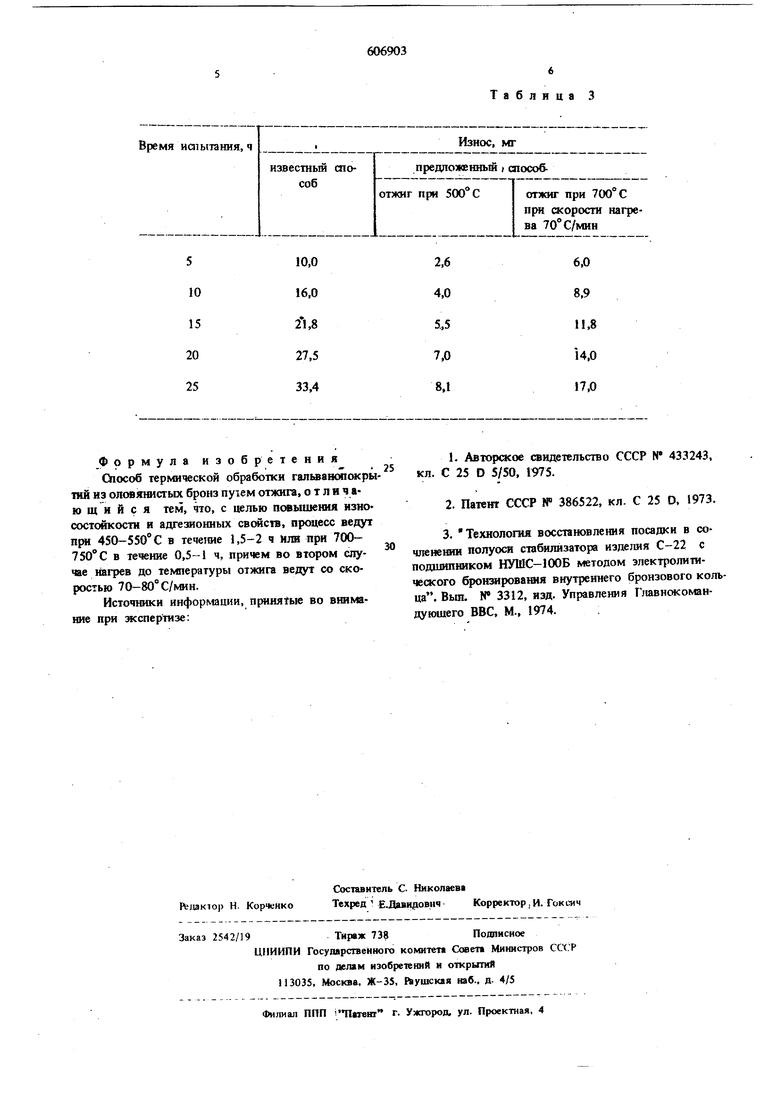

Износостойкость восстановлеши.гх бронзовых подщипников скольжения в условиях граничного реверсивного трения (нагрузка 3000 Н; амплитуда 1,5 мм) приведена в табл. 3.

Таким образом, использование предлагаемого способа термической обработки гальванопокрытий при восстановлении изношешп 1х деталей из бронзы позволяет значительно улучшить антифрикционные свойства н адгезию покрытия с основой, что повьщвет долговечность ремонтируемых деталей.

Таблица.

370-390

400-440

Таблица 2

. 2,80

0,85

0,45 Формула изобретения Оюсоб термической обработки гальваясяюкры тай из ол жянистых бронз путем отжига, о т л и чающийся тем, что, с целью повышения изно состойкости и адгезионных свойсп, ведут при 450-550° С в течегае 1,5-2 ч Или при 700750 С в течение 0,5-1 ч, причем во втором caiyчае нагрев до температуры отжига ведут со скоростью 70-80° С/мин. Источники инфop iaцни, принятые во виима ние при экспертизе: 1. Авторосое свидетельство СССР N 433243, кл. С 25 D 5/50, . 2.Патент СССР № 386522, кл. С 25 О, 1973. 3. Технология восстановления посадки в сочленении полуоси стабилизатора издедая С-22 с подшипником НУШС-100Б методом электролитического брондаровання внутреинего бронзового кольца. Вып. V 3312, изд. Управления Гдавнокомандуюшего ВВС, М., 1974.;

Авторы

Даты

1978-05-15—Публикация

1977-01-10—Подача