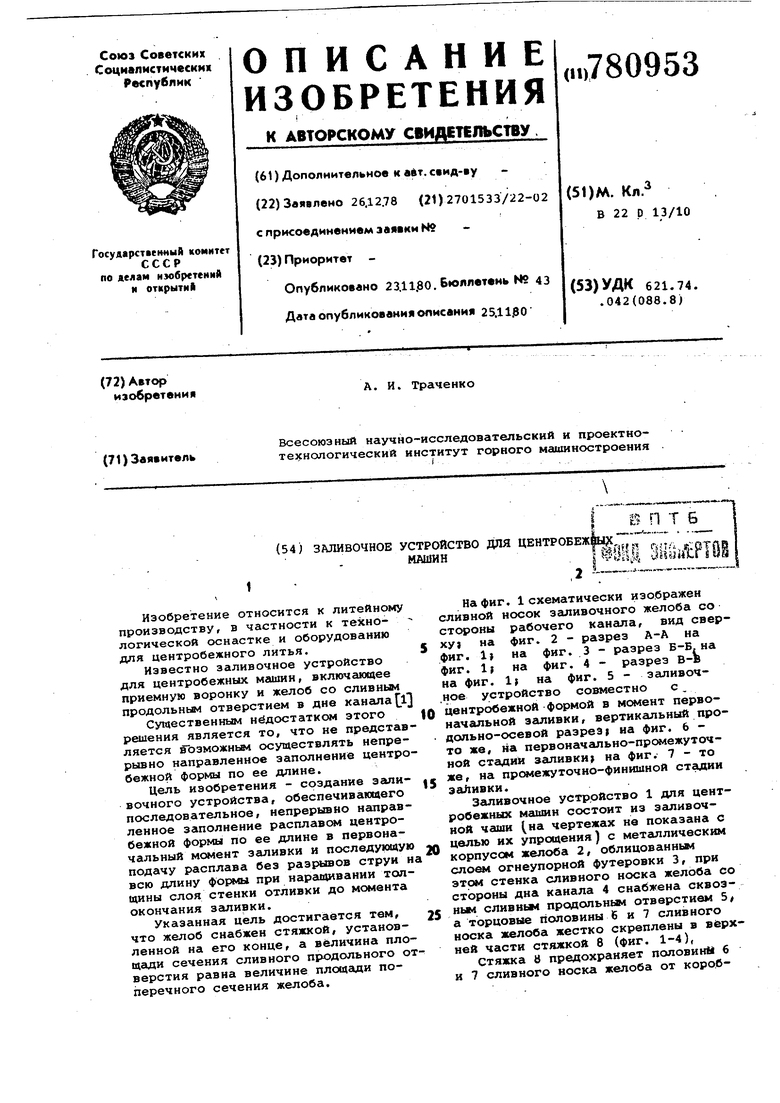

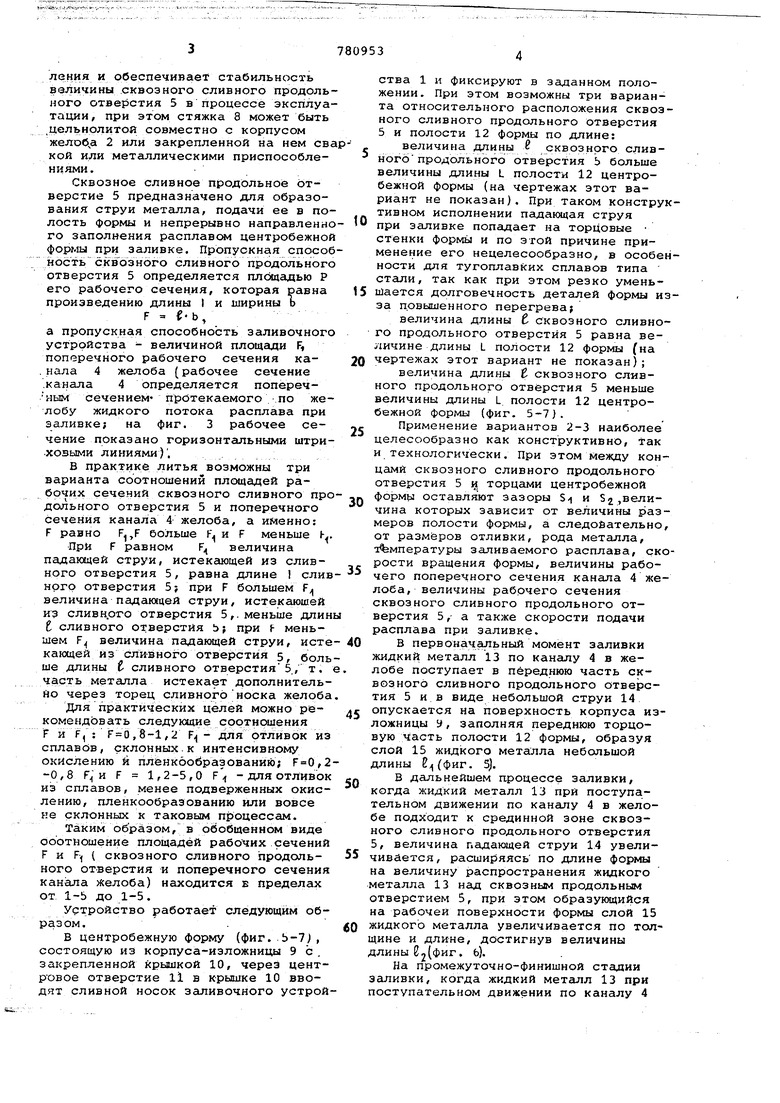

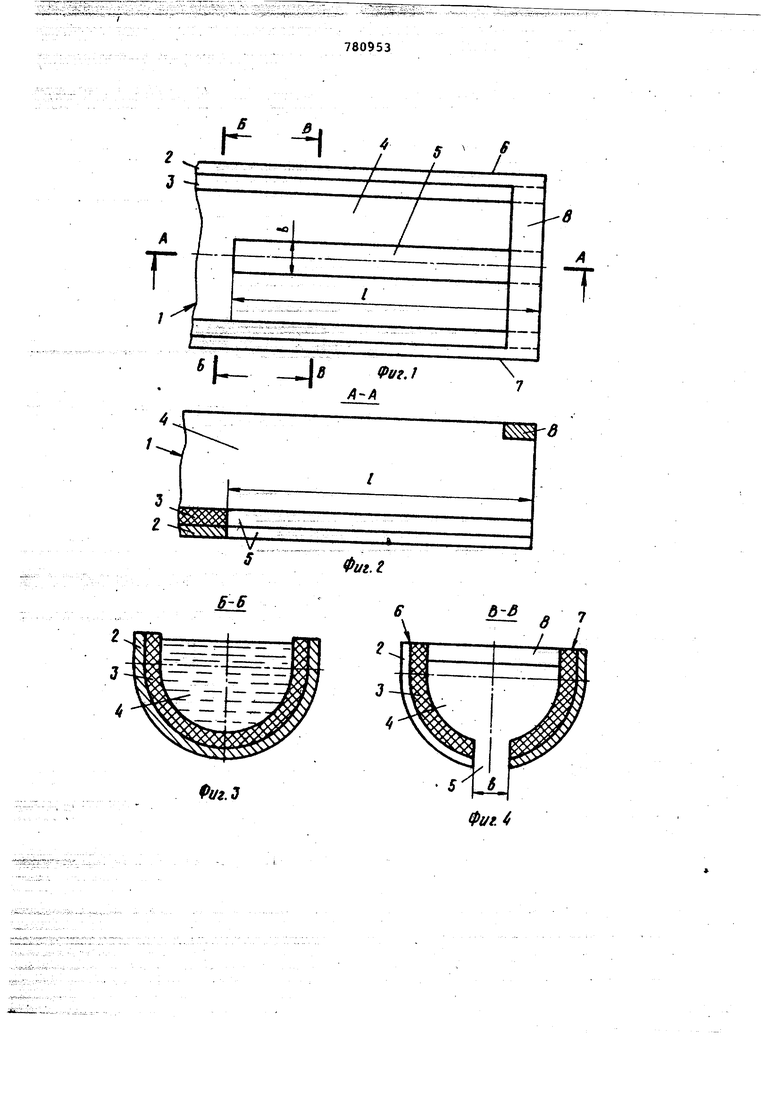

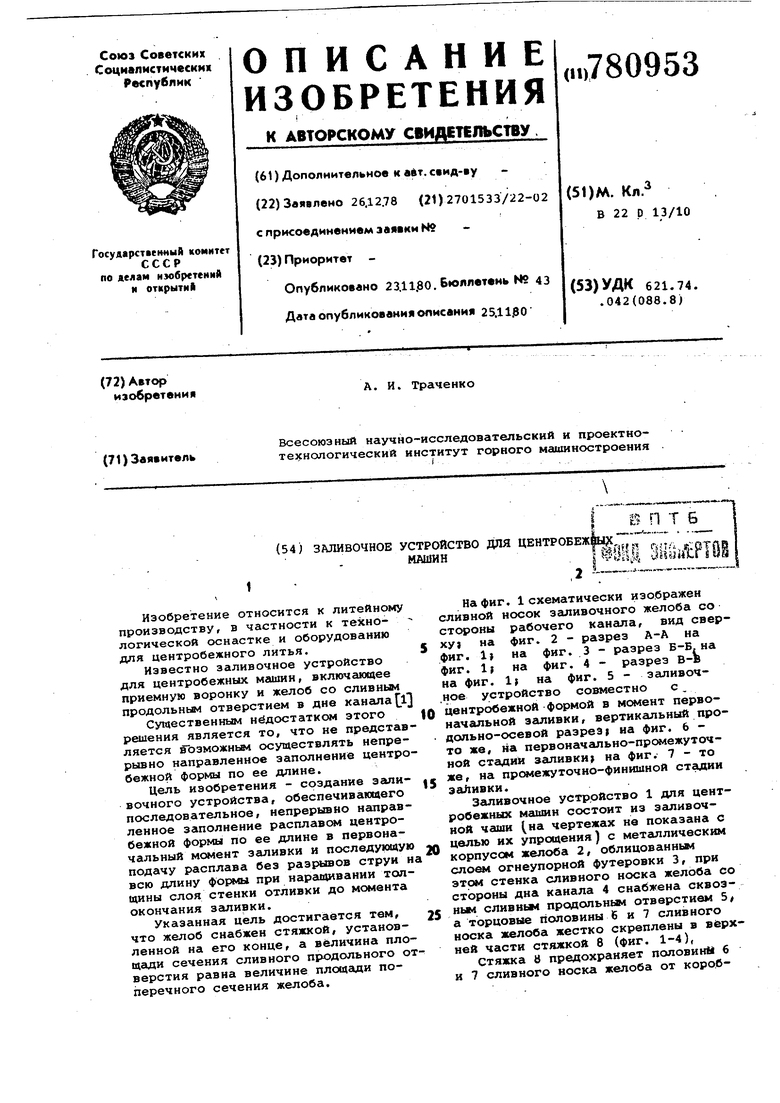

ления и обеспечивает стабильность валичины .сквозного сливного продоль ного отверстия 5 в процессе эксплуа тации, при этом стяжка 8 может быть ,цельнолитой совместно с корпусом желобка 2 или закрепленной на нем св кой или металлическими приспособлениями. Сквозное сливное продольное отверстие 5 предназначено для образования струи металла, подачи ее в по лость формы и непрерывно направленно го заполнения расплавом центробежной форг.сы при заливке. Пропускная способ ность скв озного сливного продольного отверстия 5 определяется плсэщадью Р его рабочего сечен.ия, которая равна произведению длины I и ширины Ъ F -Ь/ а пропускная способность заливочного устройства - величиной площади F, поперечного рабочего сечения ка,нала 4 желоба (рабочее сечение .канала 4 определяется попёречным сечением- прйтекаемого по желобу жидкого потока расплава при заливке; на фиг. 3 рабочее сечение показано горизонтальными штри ховыми линиями). в практике литья возможны три варианта соотношений площадей рабочих сечений сквозного сливного про дольного отверстия 5 и поперечного сечения канала 4 желоба, а именно: F равно F.,F больше F и F меньше При F равном величина падающей струи, истекающей из сливного отверстия 5, равна длине 1 слив ного отверстия 5; при F большем F величина падающей струи, истекающей из сливнрго отверстия 5,. меньше длин t сливного отверстия Ь; при I- меньшем F величина падающей струи, исте кающей из сли-вного отверстия 5, боль ше длины t сливного отверстия5,, т. часть металла истекает дополнительно через торец сливногоноска желоба Для практических целей можно рекомендовать следующие соотноления F и F, : F 0,8-l,2 F - для отливок из сплавов, склонных.к интенсивному окислению и плёнкообразованию; ,2 -0,8 F 1,2-5,0 F - для отливок из сплавов, менее подверженных окислению, пленкообразоваиию или вовсе ке склонных к таковым процессам. Таким образом, в обобщенном виде ооотношеиие олощадёй рабочих сечений F и F ( сквозного сливного продольного отверстия и поперечного сечения канала желоба) находится в пределах от 1-Ь до 1-5. Устройство работает следующим образом. В центробежную форму (фиг. Ь-7), состоящую из корпуса-изложницы 9 с . закрепленной крышкой 10, через центровое отверстие 11 в крышке 10 вводят сливной носок зашивочного устрой ства 1 и фиксируют в заданном положении. При этом возможны три варианта относительного расположения сквозного сливного продольного отверстия 5 и полости 12 формы по длине: величина длинь сквозного сливного продольного отверстия Ь больше величины длины L полости 12 центробежной формы (на чертежах этот вариант не показан). При таком конструктивном исполнении падающая струя при заливке попадает на торцовые стенки формы и по этой причине применение его нецелесообразно, в особенности для тугоплавких сплавов типа стёши, так как при этом резко уменьшается долговечность деталей формы изза повышенного перегрева; величина длины 6 сквозного сливного продольного отверстия 5 равна величине длины L полости 12 формы (на чертежах этот вариант не показан); величина длины t сквозного сливного продольного отверстия 5 меньше величины длины L полости 12 центробежной формы (фиг. 5-7). Применение вариантов 2-3 наиболее целесообразно как конструктивно. Так и технологически. При этом между концами сквозного сливного продольного отверстия 5 ij торцами центробежной формы оставляют зазоры 5 и Sj,величина которых зависит от величины размеров полости формы, а следойательно, от размеров отливки, рода металла, 1%мпературы заливаемого расплава, скорости вращения формы, величины рабочего поперечного сечения канала 4 желоба, величины рабочего сечения сквозного сливного продольного отверстия 5, а также скорости подачи расплава при заливке. В первоначальный момент заливки жидкий металл 13 по каналу 4 в желобе поступает в переднюю часть сквозного сливного продольного отверстия 5 ив виде небольшой струи 14 опускается на поверхность корпуса изложницы У, заполняя переднюю торцовую часть полости 12 формы, образуя слой 15 жидкого металла небольшой длины 2 (фиг. 5). В дальнейшем п-роцессе заливки, когда жидкий металл 13 при поступательном движении по каналу 4 в желобе подходит к срединной зоне сквозного сливного продольного отверстия 5, величина падающей струи 14 увеличивается, расширяясь по длине формы на величину распространения жидкого металла 13 над сквозным продольным отверстием 5, при этом образующийся на рабочей поверхности формы слой 15 жидкого металла увеличивается по толщине и длине, достигнув величины длины (фиг. ь). На промежуточно-Финишной стадии заливки, когда жидкий металл 13 при поступательном движении по каналу 4

в желобе дохОдит до конца сквозного сливного продольного отверстия 5, величина падающей струи 14 увеличивается на всю длину отверстия 5 и примерно равна длине 6 отверстия 5, при этом слой 15 жидкого металла на поверхности формы достигает длины рабочей полости L центробежной формы (фиг. 7),

Характерной отличительной особенностью предлагаемого заливочного устройства является то, что в первоначальный момент заливки оно обеспечивает последовательное, непрерывно направленное заполнение расплавом центробежной формы по ее длине и последующую подачу жидкого металла без разрывов струи по длине формы. При этом обеспечивается последовательность подачи жидкого металла 13 в переднюю торцовую частьполости 12 заполнение последней с последующим перемещением по длине полости слоя 1Ь жидкого металла, которая пропорциональна увеличению струи 14, и наращение слоя 15 по толщине без разрывов струи 14 жидкого металла 13 в известных решениях такой эффект не достигается дгике с использованием сложных механизмов, перемещающих форму и заливочное устройство относительно друг друга, так как здесь достигается только последовательное заполнение в первоначальный момент заливки, а последующее наращение по всей длине отливки отсутствует).

Обеспечение в первоначальный момент заливки последовательно направленного заполнения полости формы от ..одного торца к другому без разрывов струи(единой струей)падающего металл дает возможность получения высококачественных слоев центробежных отливок со стороны внешней поверхности без наличия таких дефектов, как спаи, окисные плены, корольки. Единая заливочная струяпредотвращает жидкий расплав от интенсивного окисления при истечении через сливное отверстие, а при образовании брызг металла образовавшиеся частички немедленно накрываются сплошным потоком жидкого расплава, в результате чего происходит полное растворение их в массе металла отливки.

За счет того, что предлагаемое заливочное устройство обеспечивает непрерывную подачу жидкого расплава по всей длине формы (по всей длине отливки) в процессе наращения толщины стенки отливки вплоть до окончания заливки, достигается равномерная по всей длине подпитка отливки со стороны внутренних слоев без отдель0ных перегретых мест в силу наличия единой Псщающей струи. Благодаря этому в отливке со стороны внутренней поверхности отсутствуют кольцевые усадочные раковины и местный переSгрев метсшла, что дает возможность уменьшить расход металла на механическую обработку резанием, сократить трудозатраты на механическую обработку, расход металлорежущего инструмента, а также снизить себестоимость

0 изготовления литых деталей. Отсутствие местных перегревов по длине отливки исключает повыиенные термические напряжения, что является благоприятньм условием предотвращения воз-.

5 никновения трздин в центробежных отливках, изготовляемых из сплавов специгшьного ответственного назначения, но склонных к трещинообразованию.

30

Формула изобретения

Заливочное устройство для центробежных машин, содержащее приемную

S воронку и желоб со сливным продольным отверстием в дне, отличающееся тем, что, с целью обеспечения последовательного непрерывно направленного заполнения расплавом центробежной формы по .ее длине и по0дачи расплава без разрывов струи, желоб снабжен стяжкой, ycтaнoвJ ннoй на его конце, а величина площади сечения сливного продольного отверстия равна величине площади поперечного

5 сечения желоба.

Источники информации, принятые во внимание при экспертизе

1. Патент Германии 486025, кл. 31 13/10, 1929,

eФаг. 1

f f

A-A

ij.

Риг.З

д-В

М$l/t.

12

| название | год | авторы | номер документа |

|---|---|---|---|

| Заливочное устройство для центробежнолитейных машин | 1980 |

|

SU865506A1 |

| Центробежная горизонтальная установка | 1979 |

|

SU831300A1 |

| Способ центробежного литья | 1976 |

|

SU607644A1 |

| Центробежная установка | 1978 |

|

SU784977A1 |

| Центробежная форма для продольной подпитки отливок | 1981 |

|

SU959913A1 |

| Способ центробежного литья отливок с поясками на внешней поверхности и устройство для его осуществления | 1984 |

|

SU1606257A1 |

| Многосекционная центробежная форма | 1978 |

|

SU789229A1 |

| Заливочное устройство для получения литых армированных труб | 1979 |

|

SU772698A1 |

| Многосекционная центробежная литейная форма | 1976 |

|

SU655470A1 |

| Центробежная форма | 1977 |

|

SU679306A1 |

Авторы

Даты

1980-11-23—Публикация

1978-12-26—Подача