(54) ЦЕНТРОБЕЖНАЯ УСТАНОВКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Заливочное устройство для центробежнолитейных машин | 1980 |

|

SU865506A1 |

| Заливочное устройство для центробежных машин | 1978 |

|

SU780953A1 |

| Многосекционная центробежная форма | 1978 |

|

SU789229A1 |

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ В ПРОЦЕССЕ ОТЛИВКИ СЛИТКОВ | 2001 |

|

RU2206429C2 |

| Центробежная форма для продольной подпитки отливок | 1981 |

|

SU959913A1 |

| Литейная стопочная форма | 1978 |

|

SU740393A1 |

| Способ центробежного литья | 1976 |

|

SU607644A1 |

| Центробежная горизонтальная установка | 1979 |

|

SU831300A1 |

| Устройство для центробежного литья | 2020 |

|

RU2748447C1 |

| Многосекционная центробежная литейная форма | 1976 |

|

SU655470A1 |

1

Изобретение относится к области . литейного производства, в частности к оборудованию для центробежного литья.

Известна центробежная установка, 5 включающая изложницу, неподвижный заливочный литниковый желоб-канал, которая снабжена дополнительно установленным соосно с изложницей вращающимся со скоростью вргццения изложни- Ю цы литниковым каналом, благодаря чему скорость вращения жидкого металла достигает скорости вращения изложницы и этим самым предотвращаются относительные смещения слоев меташла tS в изложнице в процессе формирования отливки tl

В связи с тем ,что вращающийся литниковый канал удален на большее расстояние от поверхности изложницы (по 20 меньшей мере большем, чем толщина стенки отливки в жидком состоянии металла) то при этом имеют место следующие нежелательные явления: истекающий из торца литникового канала . 25 жидкий расплав распыляется центробежными силами на круговой факел мельчайших капель - частиц, котЬрые по пути к поверхности изложницы, взаимодействуя с кислородом воздуха, окис- 30

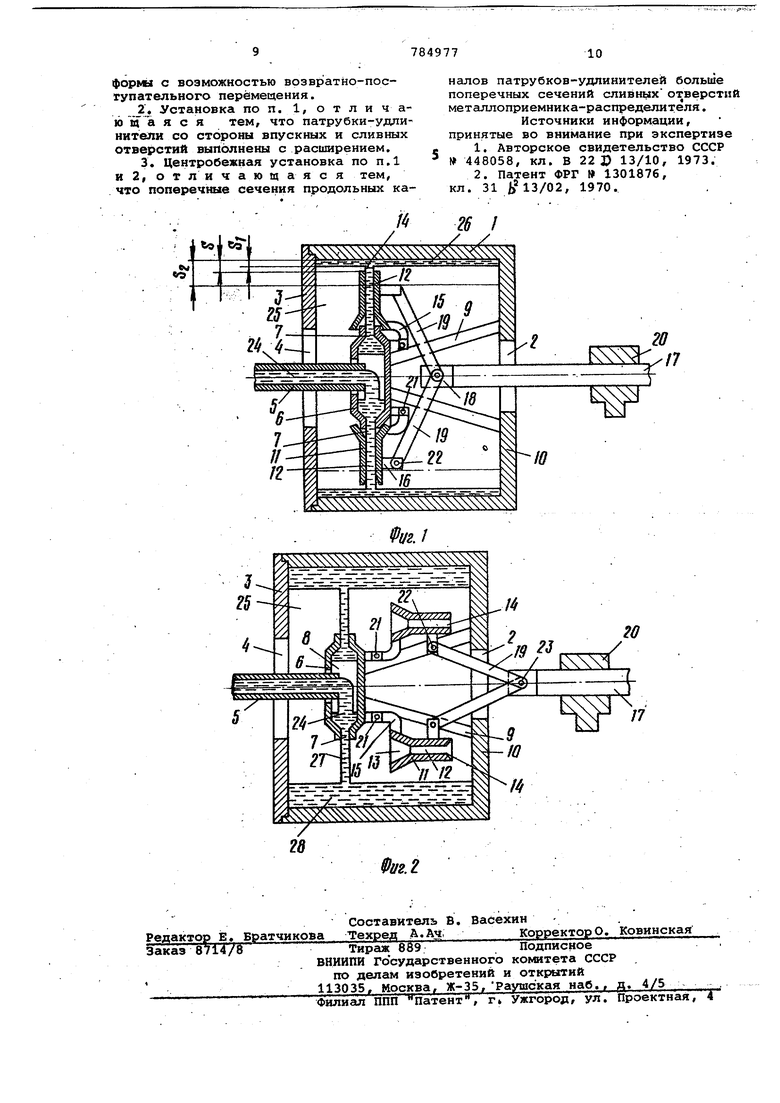

ляются и переохлаждаются: при ударе о поверхность изложницы в первоначальный момент заливки капли-частицы жидкого расплава в свою очередь измельчаются и разлетаются (разбрызгиваются) по поверхности изложницы при этом они еще более окисляются, а в силу того, что масса частичек невелика, теплопроводность формы высока, эти частицы мгновенно кристаллизуются на поверхности изложницы (значительно раньше чем они будут накрыты постепенно поступающим жидким pacmiaBON в связи с чем на внешней поверхности отливки возникают такие литые дефекты, как корольки, спаи, газовые раковины, поэтому значительная часть металла используется неэффективно, непроизводительно по той причине, что здесь приходится предусматривать значительную долю металла отливки, отходящую в стружку при механической обработке при сйятии-,удалении де , фек рного поверхностного слоя. Все это ведет к усложнению технологии, к удо рожанию продукции, к перерасходу металла, к непроизврдительным трудовым затратам, к увеличенному износу режущего инструмента и станочного оборудования. Известна центробежная установка, включающая цен робежную форму с приводом вращения, мёталлоприемникараспредёлителя с индивидуальным при в6дЬм вращения и нёпбдвижный жёлоб, сообщающий заливочную воронку с камерой металлоприемника - распределителя Г2 . Для уравнения скорости жидкого металла, поступающего в центробежную $6рму, со скорЬстью корпуса формы, nqcifynajottieMy из желоба расплавку в камере, литниковых каналах рриеМнорасЛределительного устройства сообщают необходимую скорость вращения, после чего он через сливные отверстия подается в полость центробежной форм где формируется полая отливка. Несмотря, на тот факт, что такое решение обесйечивает уравнение ско--рбёгТй поступающего расплава и скорости формы, оно имеет ряд существенных (йгедбстатков, заключающихся в следую°iaeiiV V . Истекающий цэ сливных отверстий жидкий металл центробежными силами И сопротивлением воздуха разрывается на мельчайшие капли-частицы, которые В виде секторных факелов устрёмляют ся к поверхности формы, окисляясь интенсивно и остывая. При этом, учитывая тот факт, что слирные отверстия находятся на большом расстоянии от поверхности формы (на расстоянии, ие йенее толщины стенки центробежной отливки в жидком состоянии металла), 1гб йри соударении о поверхность формы в первоначальный момент заливки капл чЙШЙ Йа тал:ла в свою очередь иэмёл laidttJH в еще болеб Мелкие частицы и разлетаются (разбрызгиваются) по поверхности формы, причем они еще силь нее окисляются. В силу того, что масса частичек ра:збры эгавшёгбСя невелика,те лопроводнрсть фориФа высока (следовательно, теплоотдача повышена) частицы окисленного металлу мгновенно кристаллизуются на поверхности формы 11В ёе1ГБ §йа:чЖ ёйййЬ рЖйгйеV Жем будут накрыты и растворены постепенн поступающей основной масСой жидкого расплава- и по этой причине на видне поверхности отливки образуются такие литейные дефекты, как корольки, спай окйсные плены, газовые раковины. Все эти нёдоС алгкй обУ: й1аВЯйВа1Ь нёЗкономное использование металла, Tai. ка заранее тгрйХодитсй гшанй рова.ть, прёД сматривать сверхлормативные припуски laT xiffii4ec Mo o«pa(S5ftc тШГ о У тё1 з1ёФ ледствия поверхностнодефектных слоев отливки. крЬмё тЪ1го,при этом имеет Место повышенный износ металлорежу щег& 1 нртрумента, 6бЙ удЪ1&аНйЯ, УдО|р8Шййё стоимости выпускаемой йрщук Цель изобретения - разработка центробежной установки, позволяющей производить заполнение полости форг«ы в первоначальный момент заливки безобразования брызг металла и этим самлм предотвращать образование дефектов на внешних поверхностях отливки. ; Поставленная цель достигается тем, что метсшлоприемник-распределитель жестко закреплен к задней торцовой стенке корпуса формл и снабжен со стороны сливных отверстий откидными патрубками-удлинителяМи, закрепленными с возможностью поворота со стороны впускных торцов - тягами с вращающимся наконечником штока, пропущенного сквозь центровое отверстие заднего торца корпуса формы и закрепленного вне формы в направляющей с возможностью совершения в последней продольно-осевого воз вратно-поступательного движения, при этом патрубки,удли нители со стороны впускных и сливных отверстий выполнены расширяющимися, а продольные оси патрубков -удлинитетелей и СЛИВНЫХ отверстий металлоприемника - распределителя совмещены поперечные сечения продольных каналов патрубков- удлинителей больше поперечных сечений соответствующих сливных отверстий металлоприемникараспределителя. На фиг. 1 изображен продольно-осевой разрез центробежной установки в первоначальный момент заливки; на фиг. 2 - продольно-осевой разрез центробежной установки на промежуточнофинишной стадии заливки. Центробежная установка состоит из корпуса изложницы 1, в торцовой стенке которой выполнено центровое отверстие 2, крышки 3 с центровым отверстием 4, заливочного невращающегося желоба 5, металлоприемника - распределителя 6 со сливными отверстиями 7 и полостью 8, кронштейнов 9, жестко закрепляющих металлоприемник-. -распределитель б к зёщней торцовой стенке 10 изложницы 1, патрубков-удлинителей 11 с продольными каналами 12, Впускными отверстиями 13, сливными отверстиями 14, приливами 15 и 16 ,о штрка 17 с наконечником 18, тяг 19 направляющей 20 (фиг. 1,2). С целью упрощения чертежей фиг.1, 2 введена определенные ограничения, ,а именно: показаны только основные узлы центроС1ежной установки, имеющие отношения только к той части, которая является главной для понимания изобретений, при этом число деталей ограничено минимальным количеством, Жа фймер;; ЧИСЛО сливных отверстий 7, в металлопрйемнике-распределителё 6 дга, число патрубков-удлинителей 11 i Лва, число тяг 19 - две. ОДНАКО на практике, при проектировании, следуе ИСХОДИТЬ из конкретных данных, при этом-необходимо иметь в виду, что в

зависимости от размеров центробежной отливки, а сле ювательно, центробежной формл, число вышеуказанных деталей может быть сколь угодно велико, например, по четыре, шесть, восемь и т.д. причем они могут.быть распределены в определенной последовательности как по периметру окружности, так и по длине центробежной формы.

Патрубки-удлинители 11 со стороны впускных отверстий 13 с помощью прилиВОВ 15 закреплены к соответствующим приливам на задней стенке корпуса металлоприемника - распределителя б с помощью шарниров 21, а со стороны сливных отверстий 14 с помощью приливов 16 соединены шарнирами 22 с тягами 19, которые в -свою очередь шарниром 23 закреплены к наконечнику 18, штока 17, так что патрубки-удлинители 11 имеют возможность поворачиваться в шарнирных соединениях 21 в радиально-осевых плоскостях на заданный угол

Шток 17 снабжен наконечником 18, который может быть выполнен в виде узла, посаженного на подшипник, благодаря, чему наконечник 18 совместно с закрепленными на нем тягами 19 и центробежной формой при ее работе может совершать вращательное движение, не вовлекая во вращение шток 17.

С другой стороны шток 17. закреплен в направляющей 20 соосно с центробежной формой и своим другим концом может быть подсоединен к силовому механизму (например, к пневмоцилиндру, к гидроцйлиндру, к электромагнитному, винтовому и др. приводным механизмам) который сообщает штоку 17 продольноосевое возвратно-поступательное движение на заданную величину хода ( на чертежах приводной силовой механизм не показан).

Порядок работы центробежной установки следующий. Устанавливают шток 17 в крайнее левое положение, который посредством наконечника 18, шарнира 23, тяг 19, шарниров 22, приливов 16, воздействуя на патрубки-удлинители 11 поворачивает последние вокруг шарниров 21 в рабочее положение, при этом патрубки - удлинители 11 своими расширенными впускными отверстиями 13 входят в контакт с сливными отверстиями 7 в корпусе металлоприемника- распределителя б,охватывают приливы сливных отверстий 7 и фиксируются таким образом,что продольные оси сливных от верстий 7 и продольных кангшов 12 сов мещаются,например,так,как показано на фиг.1,где продольные оси ориентированы в радиальных направлениях.После закрепления крышки 3 в посадочном гнезде корпуса изложницы 1 через центровое отверстие 4 вводят консоль заливо.чного желоба 5 в полость 8 металлоприемника-распределителя 6,приводят во вращение центробежную форму,в результате чего корпус изложницы 1 совместно с крЕпакой 3,кронштейнами 9,металлоприемником-распределителём 6,патрубками-удлинителями 11,тягами 19 и наконечником 18 увлекаются во вращательное состояние{в неподвижном положении находятся только желоб 5 и шток 17,который покоится в направляющей 2О,закрепленной вне центробежной формы.

ПрИ достижении центробежной формой заданной угловой скорости производят заливку, при этом жидкий расплав 24 по каналу елоба 5 поступает в полость 8 металлоприемника-распределителя 6 и под действием центробежных сил распределяется по сливным отверстиям 7, через которые в дгшьнейшем расплав поступает в впускные отверстия 13 патрубков-удлинителей 11, протекает по продольным каналам 12 и поступает в полость формы 25 через сливные отверстия 14, при этом для большей пропускной способности (чтобы предотвратить, предупредить стопорение жидкого расплава в продольных каналах 12) поперечные сечения продольных каналов 12 патрубков-удлинителей 11 должны быть .больше поперечных сечений сливных отверстий 7 металлоприемников-распределителей б,

В связи с тем, что мёталлоприемникраспределитель б и патрубки-удлинители 11 движутся с одинаковой угловой скоростью, синхронно, то при этом не может быть смещения отверстий 7, 13 относительно друг друга, причем учитывая тот факт, что впусктле отверстия 13 расширены в виде чаши, то при этом обеспечиваются благоприятные условия кинетики истечения жидкого металла из сливных отверстий 7 и поступления, втекания струй в впускные отверстия 13. При выполнении сливных отверстий 14 расширенными, например в виде чаши (на фиг. 1,, 2 расширенные отверстия 14 показаны только на нижних патрубках-удлинителях 11) обеспечиваются благоприятные условия истечения струй жидкого металла 24 с концов продольных каналов 12 и поступления на поверхность формы, так как при этом имеет место(по законам гидродинамики)замедление скорости истечения расплава.

Длину патрубков -удлинителей 11 выбирают с таким расчетом, чтобь расстояние S от сливных торцов до поверхности корпуса изложницы 1 в пер,воначальный момент заливки было миниМсшьно необходимым (практически в зависимости от размеров формы, отливки, рода металла и других факторов ойо может составлять всего 1-8 мм), см. ,фиг. 1. .

В связи с тем, что предложенная центробежная установка снабжена дополнительно патрубками-удлинителями 11 со специальным приводным механиз,мом, здесь (по сравнению с известным

решением) достигается ряд положитель-, ных эффектов в процеЬсе первоначального заполнения центробежной формы жидКйЖ йёталлом, это: предотвращение раз- . брызгивания струй расплава и, следовательно, Обеспечение эффективной защи- ты металла от окисления/ практически полное выравнивание угловой и линейной скоростей пЬступающего (протекающего из сливных отверстий 14) расплава и рабочей поверхности изложницы 1, благодаря чему внешний слой отливки (со стЬроны контакта с рабочей поверхностью изложницы 1) получается без таких литейных дефектов, как корольки,

SlfHclfiiiSe гМёйь, спаи, газовые раковины. Обеспечиваются отмеченные положитель- ,15 ные эффекты следующими средствами.Предотвращение раздробления, распыления и окисления струй расплавленного металла 24 йб пути следования из полости 8 :металлоприемника-распределителя 6 20 к поверхности изложницы 1 в первоначальный момент заливки обеспечивается тем, что потоки расплава все время обйсаТй, защищены со всех сторон патрубками-удлинителями 11, следовательно, воздействие находящегося в полости форма кислорода воздуха практически исключается (в известном решении патрубки-удлинители отсутствуют и по этой п }ичине достичь такие эффекты не представляется возможным), . 30

Так как расстояние S между патрубком-удлинителем 11 и поверхностью изложницы 1 ничтожно мало (1-8 мм), то линейные скорости сливного торца и поверхности форьвл практически равны (уг-35 ловйё скорости также равны в силу того,

что конструкция жесткая, вращение синхронно) , следовательно, в момент слива из отверстий 14 и попадания на поверхность ,изложницы 1 (или что то же самоедр ,на поверхность формы) жидкий расплав 24 приобре-гает скорость поверхности изложницы 1 (кик угловую, так и линейную и благодаря этому обеспечиваются бла-. :гоприятные условия растекания, распределения расплава по всей по- 5 верхности формы, без образования брызг, (в известном решении этот эффект отсутствует, так как расплав распыляет ся ужи иа стадии выхода из сливных отверстий металлоприемника-распределите-50 ля). ............. ....... , .. .

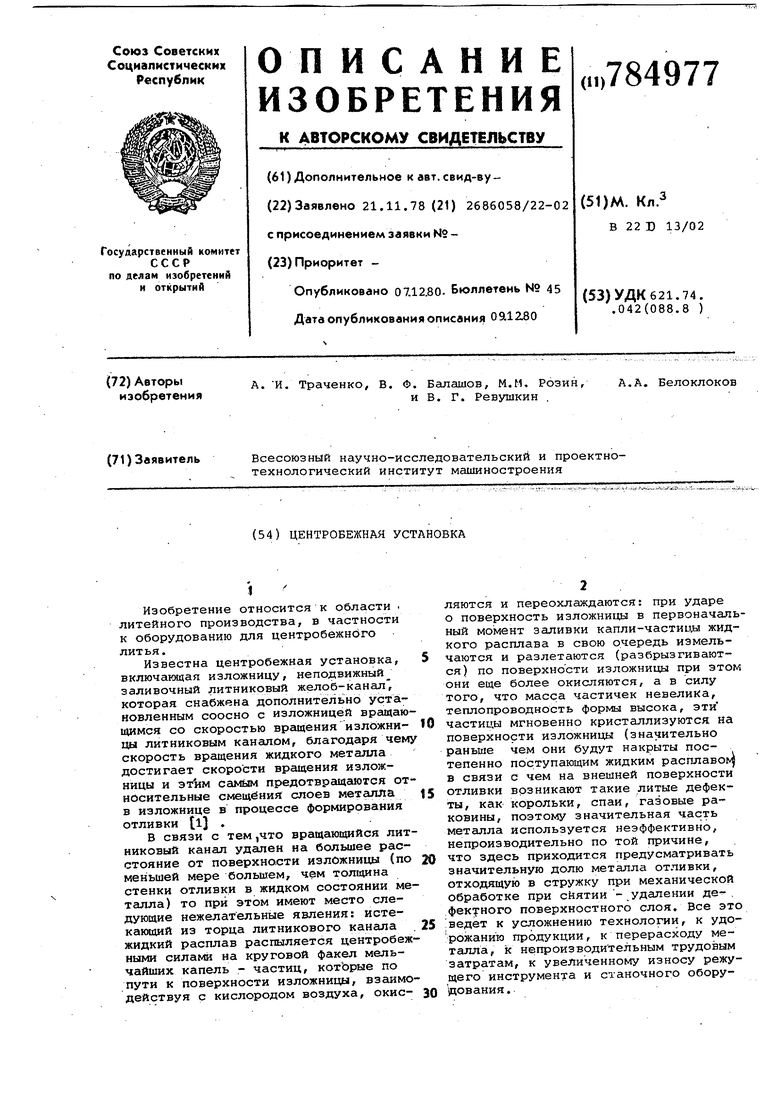

Такйм образом, п едЛожейнаяцёнтЬобежная установка обеспечивает благоприятные условия образования, форми- «. б8анйя поверхностного слоя 26 центробежной отливки на первоначальной стадии заливки (фиг.1), предЬтврай1ая образ ование в нем таких известных дефектов, как корольки, спаи, окисные плены, неслитииы. В дальнейшем процес-60 се заливки, когда поверхностный слой S/J достигнет определенной толщины, например, толщины 5-10 мм и более, шток 17 переводят в Крайневе правое положение;, в результате чего патрубки-рас- 65

пределители 11 с помощью тяг 19 повернутся около шарниров 21 и займут нерабочее положение и в дальнейшем не будут иметь контакта с поступающим в полость формы 25 жидким металлом 24 следовательно, с этого момента патрубки-удлинители 1-1 уже не будут принимать участия-в дальнейшем наращении металлом толщины стенки центробежной отливки (фиг.2), так как формирование струй 27 расплава.24 будет происходить только за счет взаимодействия расплава 24 со сливными отверстиями 7 металлоприемника - распределителя б и находящимся в полости формы 25 воздухом. И хотя в этот период жидкий металл будетСкак и известном решении) истекать не едиными, цельными струями, а измельчаться, вредного влияния теперь быть не может, так как капли расплава уже будут поступать не на поверхность формы, а в толстый слой жидкого металла отливки 28 и полностью растворяться в ней,. образуя однородную массу, поэтому и в дальнейшем обеспечиваются благоприятные условия для высококачественьуэго формирования центробежной отливки.

Предложенная центробежная установка позволяет по желанию производить заливку до момента полного формирования толщины стенки S отливки, при этом сливные торцы патрубков -удлинителей 11 будут находиться в погруженном состоянии (см. фиг.1, где штрИхпунктирными линиями показаны границы ТОЛЩИНЫ стенки отливки), но при этом разбрызгивания, распьоления струй металла не. будет; но в этом случае при заливке тугоплавких металлов необходимо окрашивать торцы патрубков удлинителей 11 огнеупорными красками. После окончания заливки патрубки-удлинители 11 поворачивают в нерабочее положение до полной кристаллизации металла отливки 28.

Формула изобретения

Авторы

Даты

1980-12-07—Публикация

1978-11-21—Подача