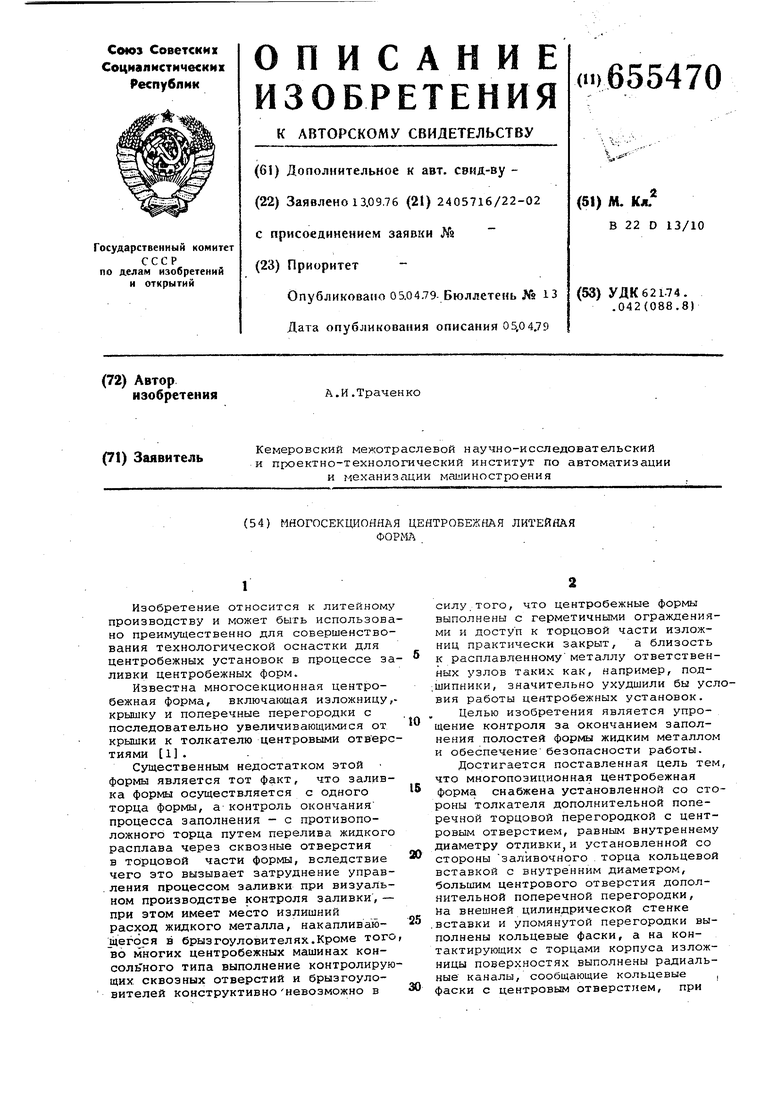

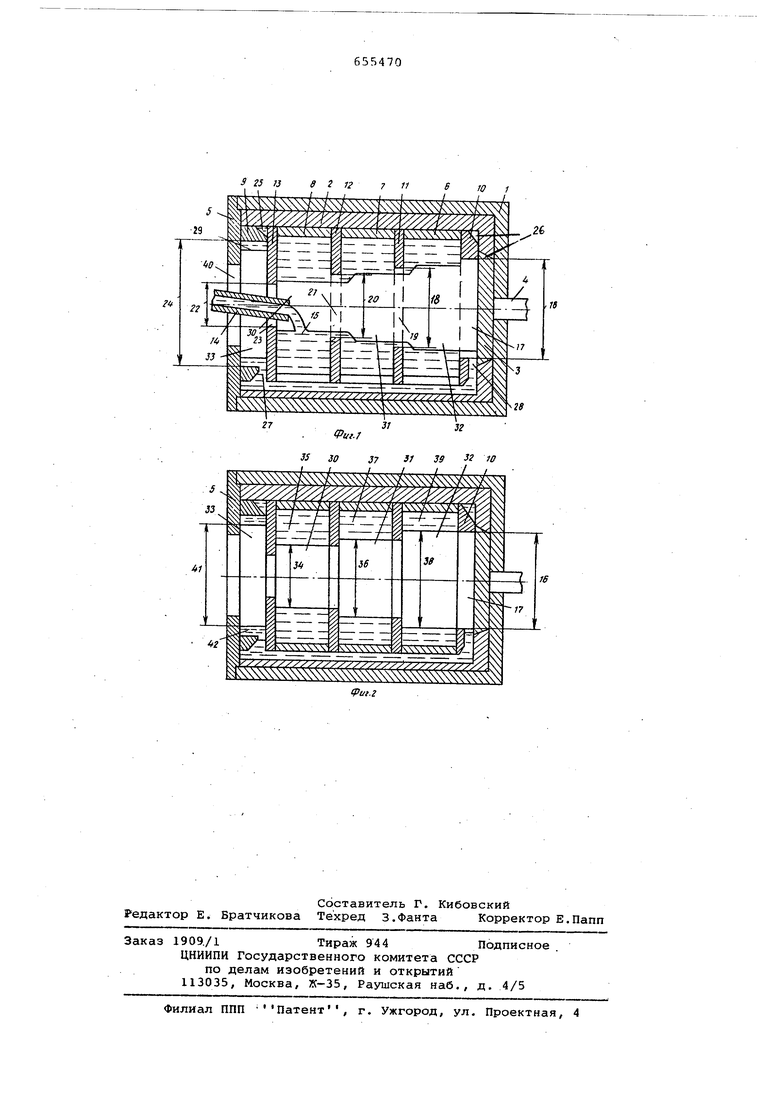

Изобретени-е относится к литейному производству и может быть использова но преимущественно для совершенство вания технологической оснастки для центробежных установок в процессе за ливки центробежных форм. Известна многосекционная центробежная форма, включающая изложницу крышку и поперечные перегородки с последовательно увеличивающимися от крышки к толкателю центровыми отверс тиями 1 . . Существенным недостатком этой формы является тот факт, что заливка формы осуществляется с одного торца формы, а-контроль окончания процесса заполнения - с противоположного торца путем перелива жидкого расплава через сквозные отверстия в торцовой части формы, вследствие чего это вызывает затруднение управ.ления процессом заливки при визуальном производстве контроля заливки,- при этом имеет место излишний расход жидкого металла, накапливающегося в брызгоуловителях.Кроме того во многих центробежных машинах консолг ного типа выполнение контролирую щих сквозных отверстий и брызгоуловителей конструктивно невозможно в силу.того, что центробежные формы выполнены с герметичными ограждениями и доступ к торцовой части изложниц практически закрыт, а близость к расплавленному металлу ответственных узлов таких как, например, под.шипники, значительно ухудшили бы условия работы центробежных установок. Целью изобретения является упрощение контроля за окончанием заполнения полостей формы жидким металлом и обеспечение безопасности работы. Достигается поставленная цель тем, что многопозиционная центробежная форма снабжена установленной со стороны толкателя дополнительной поперечной торцовой перегородкой с центровым отверстием, равным внутреннему диаметру отливки,и установленной со стороны заливочного торца кольцевой вставкой с внутренним диаметром, большим центрового отверстия дополнительной поперечной перегородки, иа внешней цилиндрической стенке вставки и упомянутой перегородки выполнены кольцевые фаски, а на контактирующих с торцами корпуса изложницы поверхностях выполнены радиальные каналы, сообщающие кольцевые , фаски с центровым отверстием, при 3 этом фаски связаны между собой продольными каналами. На фиг. 1 изображена центробежная литейная форма в сборе в процессе заполнения жидким металлом; на фиг, 2 - то же, после заполнения жидким металлом. Многосекционная центробежная литейная форма состоит из изложницы 1, вставки 2, толкателя 3 со штоком 4, крышки 5, кольцевых вставок 6-9, поперечных секционных перегородок 10 13 и заливочного желоба 14. Изложница 1, вставка 2, толкатель 3 со штоком 4 составляют собственно корпу центробежной формы и эксплуатируются длительное без переналадки,, тогда как крышка 5, кольцевые вставки 6-9, поперечные секционные перегородки 10-13 являются частосменными деталями центробежной формы, они вы талкиваются из корпуса формы вместе с полученными отливками после выполнения каждой операции заливки-криста лизации металла. Вставка 2 защищает изложницу 1 от воздействия заливочно металла и подлежит замене после ее износа. В качестве .примера на чертежах представлена четырехкамерная центро бежная форма с горизонтальной осью вращения, однако необходимо иметь в виду,что данноерешение применимо также для центробежных форм с вертикальной иЛи наклонной осями вращения при этом количество камер-секций в пройзводственных условиях определяются практическими потребностями и технологическими соображениями, а т.акже исходя из условий оптимальности осуществления техпроцесса и получения максимального технико-экономического эффекта., Сборка центробежной формы осущест вляется в следующем-порядке, В излож ницу 1 устанавливают последовательно вставку 2, толкатель 3 со штоком 4, дополнительную перегородку 10, кольцевую вставку б, поперечнуюпере городку 11, кольцевую вставку 7, поперечную , перегородку 12, кольцевую вставку 8, поперечную перегородку 13 кольцевую вставку 9, закрепляют кры ку 5, вводят в форму заливочный желоб 14, после чего форму приводят во вращение и производят заливку жидког металла 15. Поперечные перегородки 13, 12, 11, 10 располагаются в цент робежной форме таким образом, что диаметры центровых отверстий увеличи вают последовательно по длине формы начиная со стороны заливки, а именно диаметр 16 центрового.отверстия 17 поперечной перегородки Ю- больше диа метра 18 центрового отверстия 19 поперечной перегородки 11, диаметр 18- центрового отверстия 19 поперечн перегородки 11 больше диаметра 20 центрового отверстия 21 поперечной 04 перегородки 12 и диаметр 20 центрового отверстия 21 больше диаметра 22 центрового отверстия 23 поперечной перегородки 13 (фиг. 1). Внутренний диаметр 24 кольцевой вставки 9, прилегающей к крышке 5, должен быть больше внутреннего диалет:ра 16 центрового отверстия 17 поперечной перегородки 10, прилегающей к торцовой стенке корпуса центробежной формы. На внешних цилиндрических поверхностях вставок 9 и 10 выполнены кольцевые фаски 25 и 26, сообщенные с внутренними полостями посредством системы радиальных каналов 27 и 28, выполненных на торцовых поверхностях вставок 9 и 10. На внутренней цилиндрической поверхности вставки 2 выполнен продольный канал 29, сЪобщающий полости кольце вых фасок 25 и 26. Продольный канал 29 должен быть выполнен расширяющимся по направлению от торцовой стенки вставки 2 к крышке 5, причем все каналы. 27, 28 и 29 должны иметь соответствующие уклоны боковых поверхностей, а кольце.вые фаски 25 и 26 должны быть расположены преимущественно под острыми углами к внешним цилиндрическим поверхностям вставок 9 и 10, так как при соблюдении этих :Требованйй обеспёчивается. легкость отделения закристаллиз.овавщихся заливов металла от вставок в процессе выбивки отливок. На представленных чертежах с целью упрощения количеств.о каналов 27, 28 и 29 на вставках 9, 10 и 2 ограничено одним на каждой вставке, тогда как на практике их количество может быть увеличено. Секционные кг1меры 30-32 являются разобщенными сосудами; секционная камера 33 сообщается с секционной камерой 32 посредством радиального кайала 27, кольцевого канала 25, продольного канала 29, кольцевЪго канала 26 и центрового отверстия 17 вставки 10. Механизм заполнения центробежной формы жидким металлом 15 осуществля.ется следующим образом: первоначально з.аполняется полость секционной камеры 30, затем металл через центровое отверстие 21 в поперечной перегородке 12 поступает в полость секционной камеры 31, а из камеры 31 через центровое отверстие 19 в перегородке 11 заливается в полость секционной камеры 32. Центровые отверстия в поперечных перегородках выполняются так., чтобы их диаметры были равны соответствующим внутренним диаметрам секционных отливок в жидком состоянии металла, как это показано на чертежах, где диаметр 20 центрового отверстия 21 в перегородке 12 равен диаметру 34 секционной отливки 35 в камере

30,диаметр 18 центрового отверстия 19 в перегородке 11 равен диаметру 36 секционной отливки 37 в камере

31,а диаметр 16 центрового отверстия 17 в перегородке 10 равен диаметру 38 секционной отливки 39 в камере 32, когда металл находится в жидком состоянии в первоначальнЕ й момент наполпения секционной камеры, т.е. когда еще не произошла усадка металла отливок.

Внутренний диаметр 38 отливки в последней (торцовой) секционной камере 32 можно получить двумя способами - точной дозировкой заливаемго металла, когда общее количество залитого, в центробежную форму жидкого металла, измеренного по объему или массе, равно суммарному объему или массе металла отливок во всех секционных камерах или путем контроля внутреннего диаметра отливки в процессе заливки.

Контроль внутреннего диаметра 38 отливки 39 в торцовой секционной камере 32 решен спомощью калибровочного центрового отверстий 17 в поперечной перегородке 10, сообщенного каналами 28, 26, 29, 25 и 27 с полостью секционной камеры 33. Такое решение обеспечивает высокую степень точности размера внутреннего дигилетра 38 отливки 39, определяемого точным размером диаметра 16 калибровочного центрового отверстия 17 в поперечной перегородке 10, так как избыточный залитый жидкий металл переливается через калибровочное центровое отверстие 17 и систему каналов 28, 29 и 25 и 27 в полость секционно камеры 32, граничащей с крьвдкой 5, при этом обеспечиваются улучшенные условия эксплуатации и обслуживания центробежной установки в силу того, что в данной центробежной форме отсутствуют сквозные отверстия в торцовой стенке корпуса изложницы и брызгоуловители жидкого металла с внешней стороны фор1« Ы, в связи с чем улучшаются условия по технике безопасности, так как процесс заливки происходит без выбросов жидкого металла из полости центробежной формы во внешнюю среду. Кроме того, такая конструкция многосекционной центробежной формы позволяет улучшит организацию визуального контроля без применения специальных контролирующих устройств и этим самым дает возможность оперативного управления процессами заливки, так как рабочий заливщик имеет возможность регулировать подачу жидкого металла в полость формы при появлении жидкого металла в первой секционной камере 33, первоначальный момент поступления которого в полость камеры 33 легко наблюдать через центровое отверстие 40, т.е. при этом имеется возможность у заливщика производить

заливку и контроль с одного и того же торца {со стороны крышки) центробежной фэрмы.

Внутренний диаметр 41 жидкого металла отливки 42 в первой секционной камере 33 должен быть больше диаметра 16 калибровочного центрового OT-t верстия 17 в поперечной перегородке 10, так как при соблюдении этого условия автоматически устанавливается в процессе заливки заданный диаметр 38 отливки. 39 в последней торцовой

0 секционной камере 32 (фиг. 2). .

С целью производительности пользования всей рабочей полости центробежной формы размеры вставки 39 для первой секционной камеры 33 необхо5димо определить с таким расчетом, чтобы полученные отливки 42, образ-ованные избыточным металлом, были пригодны для использования в производственных нуждах.

0

Описываемая многосекционная центробежная литейная форма позволяет получать одновременно отливки различных внутренних диаметров и, кроме этого, улучшаются условия: визу5ального контроля окончания процесса заполнения полостей секционных камер без применения специальных контролирующих устройств; оперативного управления процессом заливки; техники беэопасности обслуживающего персонала; обслуживания и эксплуатации центробежной установки.

Формула изобретения

35

Многосекционная центробежная литейная форма, включающая изложницу, крышку и nonepe4Hfcie перегородки с последовательно увеличиваквцимися от крышки к толкателю центровыми отверстиями,-отличающа яс я тем, что, с целью упрощения коИтроля за окончанием заполнения полости формы жидким металлом и обеспечения безопасности работы, она снабжена установленной со стороны толкателя дополнительной поперечной торцовой перегородкой с центровым отверстием, равным внутреннему диаметру отливки, и установленной со стороны заливочного торца кольцевой вставкой с внутренним диаметром, большим центрового отверстия дополнительной поперечной перегородки, на внешней цилиндрической стороне которых выполнены кольцевые фаски, а на контактирующих с торцами корпуса изложницы поверхностях выполнены радиальные каналы, сообщающие кольцевые фаски с центровым отверстием, при этом фаски связаны между собой продольными каналами.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство 505511, В 22D 13/10, 1974.

3 2S J3a 2 12т 11

СРиг.Г 3S 3037 3}

)f

| название | год | авторы | номер документа |

|---|---|---|---|

| Многосекционная центробежная форма | 1978 |

|

SU789229A1 |

| Многосекционная центробежная литейная форма | 1974 |

|

SU505511A1 |

| Центробежнолитейная горизонтальная установка | 1980 |

|

SU921672A1 |

| Многосекционная центробежная форма | 1976 |

|

SU603490A1 |

| Центробежная форма | 1977 |

|

SU679306A1 |

| Центробежная форма для продольной подпитки отливок | 1981 |

|

SU959913A1 |

| Центробежная горизонтальная установка | 1979 |

|

SU831300A1 |

| Установка для центробежного литья | 1986 |

|

SU1337190A1 |

| Литейная стопочная форма | 1978 |

|

SU740393A1 |

| Центробежная стопочная форма | 1977 |

|

SU698718A1 |

Авторы

Даты

1979-04-05—Публикация

1976-09-13—Подача