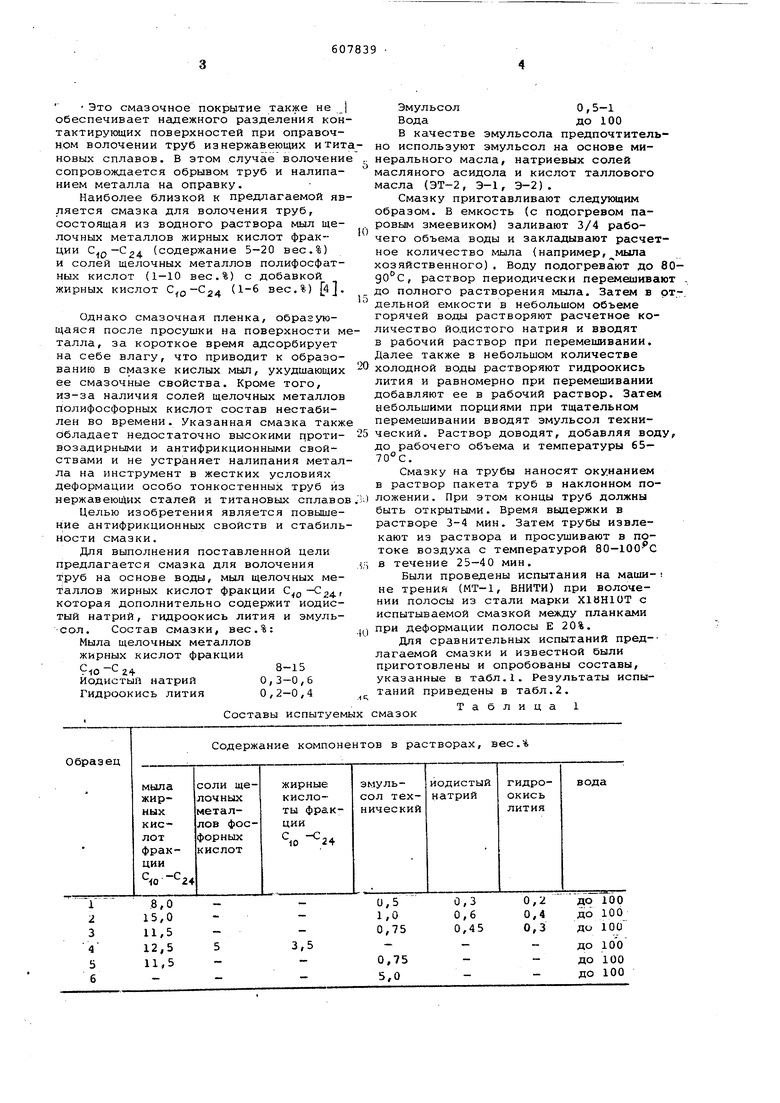

Изобретение относится к технологическим смазкам для обработки металлов давлением, преимущественно для справочного волочения особо тонкостен ных и капиллярных труб из нержавеющих сталей и титановых сплавов. Оправочное волоче 1ие труб сопровождается большими энергетическими затратами на преодоление сил контактного трения, составляющими до 60% от общих энергетических затрат. Основная роль технологических смазок заключается в снижении сил кон тактного трения и предотвращении налипания металла на инструмент. Для исключения налипания металла на инструмент и снижения сил трения обычно применяют подсмазочные покрытия и дополнительные смазки, наносимые на покрытия. Так известны смазки включающие до 8 вес.% жирных кислот, содержащих 12 и более атомов углерода и глицеридов жирных кислот, а также мыло с бурой или воском, хлорпарафин мыльный порошок. Указанные смазки на носят на оксалатированную поверхность профилей из нержавеющих сталей перед волочением ij . Однако применение таких смазочных (композиций при изготовлении особо то костенных и капиллярных труб вызывает появление на их поверхности различных дефектов. Образование дефектов обусловлено тем, что указанные композиции наносят и удаляют в кислотных растворах. Оксалатные покрытия обладают высокой твердостью, что приводит к повышенной шероховатости поверхности труб. В настоящее время при волочении таких труб нашли применение смазки, обеспечивающие волочение без подсмазочных покрытий. Так известна жидкая смазочная композиция, высыхающая на поверхности металла, состоящая из водного раствора 25-75 вес.% аминового и 75-25 вес.% щелочнометаллического мыл, получаемых из жирных кислот с низким титром 2 . Однако указанная композиция не устраняет налипания при волочении нержавеюцих труб при жестких режимах деформации, к каким относится справочное волочение труб. Известна также мыльная смазочная композиция, состоящая из 15-97 вес.% солей щелочных металлов жирных кислот Си- Со, и 3-75 вес.% пирофосфа - -и-iA о /т r / (КгРгО) ITOB щелочных металлов Это смазочное покрытие также не обеспечивает надежного разделения кон тактирующих поверхностей при оправочном волочении труб из нержавеюгдих и тит новых сплавов. В этом .случае волочени сопровождается обрывом труб и налипанием металла на оправку. Наиболее близкой к предлагаемой яв ляется смазка для волочения труб, состоящая из водного раствора мыл щелочных металлов жирных кислот фракции С р-С24. (содержание 5-20 вес.%) и солей щелочных металлов полифосфатных кислот (1-10 вес.%) с добавкой жирных кислот С.,о-С24 (1-6 вес.%) 4. Однако смазочная пленка, образующаяся после просушки на поверхности м талла, за короткое время гщсорбирует на себе влагу, что приводит к образованию в смазке кислых мыл, ухудшающих ее смазочные свойства. Кроме того, из-за наличия солей щелочных металлов полифосфорных кислот состав нестабилен во времени. Указанная смазка такж обладает недостаточно высокими противозадирными и антифрикционными свойствами и не устраняет налипания метал ла на инструмент в жестких условиях деформации особо тонкостенных труб из нержавею14их сталей и титановых сплавов Целью изобретения является повышение антифрикционных свойств и стабиль ности смазки. Для выполнения поставленной цели предлагается смазка для волочения труб на основе воды, мыл щелочных металлов жирных кислот фракции C Q-C Aкоторая дополнительно содержит йодистый натрий, гидроокись лития и эмуль СОЛ. Состав смазки, вес.%: Мыла щелочных металлов жирных кислот фракции Эмульсол0,5-1 Водадо 100 В качестве эмульсола предпочтительно используют эмульсол на основе минерального масла, натриевых солей масляного асидола и кислот таллового масла (ЭТ-2, Э-1, Э-2). Смазку приготавливают следующим образом. В емкость (с подогревом паровым змеевиком) заливают 3/4 рабочего объема воды и закладывают расчетное количество мыла (например, мыла хозяйственного). Воду подогревают до 8090 С, раствор периодически перемешивают до полного растворения мыла. Затем в отдельной емкости в небольшом объеме горячей воды растворяют расчетное количество йодистого натрия и вводят в рабочий раствор при перемешивании. Далее также в небольшом количестве холодной воды растворяют гидроокись лития и равномерно при перемешивании добавляют ее в рабочий раствор. Затем небольшими порциями при тщательном перемешивании вводят эмульсол технический. Раствор доводят, добавляя воду, до рабочего объема и температуры 65- 70°с. Смазку на трубы наносят окунанием в раствор пакета труб в наклонном положении. При этом концы труб должны быть открытыми. Время выдержки в растворе 3-4 мин. Затем трубы извлекают из раствора и просушивают в потоке воздуха с температурой 80-100 с в течение 25-40 мин. Были проведены испытания на маши-i не трения (МТ-1, ВНИТИ) при волочении полосы из стали марки Х1ВН10Т с испытываемой смазкой между планками при деформации полосы Е 20%. Для сравнительных испытаний пред-лагаемой смазки и известной были

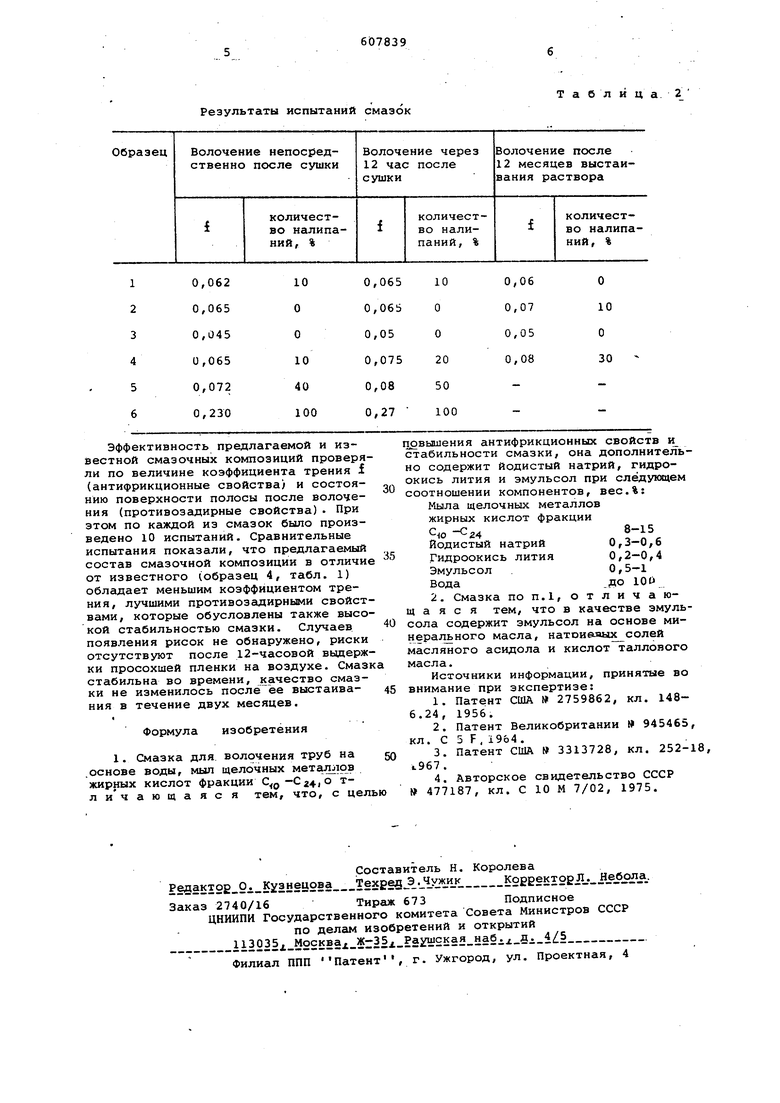

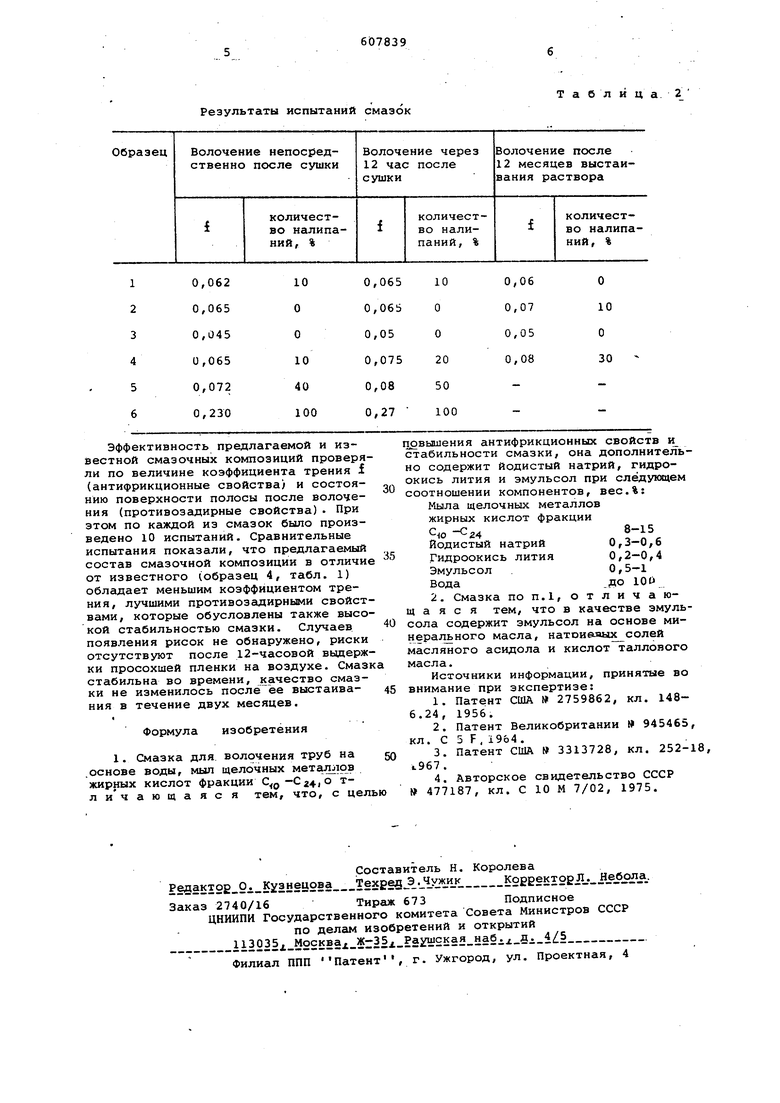

Результаты испытаний смазок

Т а б л и ц а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для холодной обработки металлов давлением | 1978 |

|

SU771149A1 |

| Смазка для холодной обработки металлов давлением | 1977 |

|

SU699008A1 |

| Смазка для холодной обработки металлов давлением | 1980 |

|

SU910739A1 |

| Смазочное покрытие для обработки металлов давлением | 1973 |

|

SU477187A1 |

| Смазка для холодного волочения металлов | 1982 |

|

SU1097651A1 |

| Смазка для холодного волочения металлов | 1990 |

|

SU1772141A1 |

| Смазка для холодной обработки металлов давлением | 1981 |

|

SU958480A1 |

| СМАЗКА ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2010 |

|

RU2477307C2 |

| Способ нанесения смазки при холодной обработки металлов давлением | 1976 |

|

SU596315A1 |

| Смазка для холодной обработки металлов давлением | 1980 |

|

SU960231A1 |

Авторы

Даты

1978-05-25—Публикация

1976-02-16—Подача