Изобретение относится к обработк металлов давлением, в частности к технологическим смазкам, и может быть использовано для процесса волочения труб из нержавеющих и легир ванных сталей на короткой оправке. В трубной промьпнленности для короткооправочного волочения используются два типа смазок: смазки на основе солей жирных кислот, которые ,наносятся либо из раствора с последующей сушкой, либо вручную на поверхность труб перед волочением; жидкие смазки на основе минеральных масел с активными противозадирными I присадками. Применение смазок на основе хозяй ственного мыла не обеспечивает требуемого качества поверхности, так ка пленка мыла, обладая высокой прочностью и адгезией к поверхности обрабатываемого металла,- увеличивает шероховатость поверхности. В то вре мя как жидкая смазка на основе минеральных масел, обладая жидкотекучестью, способствует максимальному сближению трущихся поверхностей, снижая тем самым шероховатость гото вых труб, по при этом возникает опа ность появления налипания. Поэтому жидкие технологические смазки должн обладать максимально возможным запа сом противозадирных свойств, что достигается , введением в их состав iэффективных противозадирных присадо Известна смазка для оправочного волочения труб без подсмазочных покрытий, содержащая мыла щелочных ме таллов, соли щелочных металлов поли - фосфорных кислот, жирные кислоты, содержащие 20-24 атомов углерода и воду lj . Недостатком указанной смазки является то, что полученная пленка мыла, неравномерно покрывая трубу (натеки после сушки), дает вмятины при последующем волочении особотонкостен ных труб.Известна смазка для холодного во лочения труб без подсмазочных покры тий на основе минерального масла с добавлением в качестве противозадир ных. присадок сульфохлорированного полиэтилена и продуктов взаимодействия диэтиленгликоля с аэросилом (в качестве стабилизатора для предотвращения расслоения) 2j . Однако эта смазка не дает стабильных результатов .при необходимости ужесточения режимов волочения нержавеющих труб (на короткой оправке), так как обладает недостаточными для этого случая антифрикционными и противозадирными свойствами. Наиболее близкой по составу и свойствам к предлагаемой является смазка для холодного волочения металлов, содержащая хлорированный парафин, соли жирных высокомолекулярных кислот (порошок), диэтаноламид глицериновых эфиров жирных кислот и минеральное масло 3j . Однако указанная смазка не обеспечивает полностью все необходимые параметры процесса волочения. При ужесточении режимов деформации и повьш1ении температуры в очаге ,деформации наблюдается налипание металла на оправку и соответственно снижаетг ся- качество поверхности. Кроме того, высокое содержан.;хлорированного парафина требует очень тщательной очистки остатков смазки с поверхности металла, и увеличивает опасность появления межкристаллической коррозии. Наличие в составе смазки твердых загустителей (мыла) затрудняет введение ее внутрь трубы, и снижает качество поверхности, увеличивая ее шероховатость. Цель изобретения - повьшение антифрикционных и противозадирных свойств смазки, обеспечивающей повышение качества обрабатываемой поверхности и удаляемость остатков смазки после деформации. Поставленная цель достигается тем, что смазка для холодного волочения металлов, содержащая минеральное масло и хлорированный парафин, дополнительно содержит кефалин, полученный в виде осадка при последовательной обработке фосфатидного концентрата растительных масел ацетоном и этанолом, при следующем соотношении компонентов, мас.%: Минеральное масло 30-35 Хлорированный парафин30-35 КефалинОстальное В качестве минерального масла может быть использовано веретенное, велосит. Процесс переработки фосфатидного концентрата растительных масел (соевого, подсолнечного) состоит из следующих стадий: обработка ацетоном для выделения из фосфатидного концентрата ацетонрастворимых остат ков растительных масел и фосфолипидов (жидкая фаза), обработка этанолом твердой фазы, в результате кото рой в растворе этанола находятся ле цитины, а в осадке - кефалин, нерас воримый в этаноле, извлечение из сп тового раствора лецитина путем отго ки этанола. . . Кефалины представляют собой эфиры глицерина 41, где два атома гид роксила этерифицированы жирными кислотами, один фосфорной кислотой, причем одна валентность фосфорной кислоты этерифицирована этаноламином:CHgOCOR CHOCOR I /ОН CHjOP О 0-CH2-CH2-NH2 Введение кефалина в состав смазок позволяет одновременно снизить содержание в ней хлорированного парафина до 30-35%, обеспечить , фрикционные и противозадирные свойства смазки и хорошую удаляемость ее с поверхности металла. Готовят смазку следующим образом. В емкость, снабженную мешалкой и обогревом, загружают минеральное масло и подогревают до вО-ЮО С. При пе-. ремешивании небольшими порциями добавляют кефалин. Процесс ведут при перемешивании 30-60 мин. Затем, продолжая перемешивание, поднимают температуру до 120 С и выдерживают при этой температуре 10-15 мин, выключают обогрев, массу охлаждают и вводят в нее хлорированный парафин. Полученная смазка представляет собой подвшсную массу темно-коричневого цвета. Смазка подается на внутреннюю и наружную поверхность трубы под давлением. Для приготовления смазки используют стандартные вещества: минеральное масло ИС-20 (ГОСТ 1707-51); хлорированный парафин (ТУ 6-01-511-76) Кефалин имеет следукицие физико-химические показатели: Внешний вид Творожистая темно-коричневая масса Кислотное чисдо, мг КОН/Г Число омыления, мг КОН/г Температура ш1авления,®С Для проведения лабораторных, и производственных испытаний опробовывают составы смазок (1-3 предлагаеьоле, 4 известный), приведенные в табл. 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для холодной деформации металлов | 1984 |

|

SU1155615A1 |

| Способ получения технологической смазки для холодной обработки металлов давлением | 1988 |

|

SU1505967A1 |

| Смазка для холодной деформации металлов | 1982 |

|

SU1087550A1 |

| Смазка для холодной и теплой обработки металлов давлением | 1986 |

|

SU1421763A1 |

| Смазка для волочения металлов | 1977 |

|

SU667587A1 |

| Смазка для холодной обработки металлов давлением | 1984 |

|

SU1171515A1 |

| Смазка для холодной обработки металлов давлением | 1981 |

|

SU958480A1 |

| СМАЗКА ТЕХНОЛОГИЧЕСКАЯ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ (ВАРИАНТЫ) | 2008 |

|

RU2497936C2 |

| Смазка для холодного волочения металлов | 1978 |

|

SU739084A1 |

| Технологическая смазка для волочения труб | 1980 |

|

SU883160A1 |

СМАЗКА ДЛЯ ХОЛОДНОГО ВОЛОЧЕНИЯ МЕТАЛЛОВ, содержащая минеральное масло и хлорированный парафин, о тличающаяся тем, что, с целью повьшения антифрикционных и противозадирных свойств смазки, повышения качества обрабатываемой поверхности и удаления остатков смаэ.ки после деформации, она дополни-. тельно содержит кефалин полученный в виде осадка при последовательной обработке фосфатидного концентрата растительных масел ацетоном и этанолом, при следующем соотношении компонентов, мас.%: Минеральное масло 30-35 Хлорированный парафин30-35 КефалинОстальное ;О 3t :л

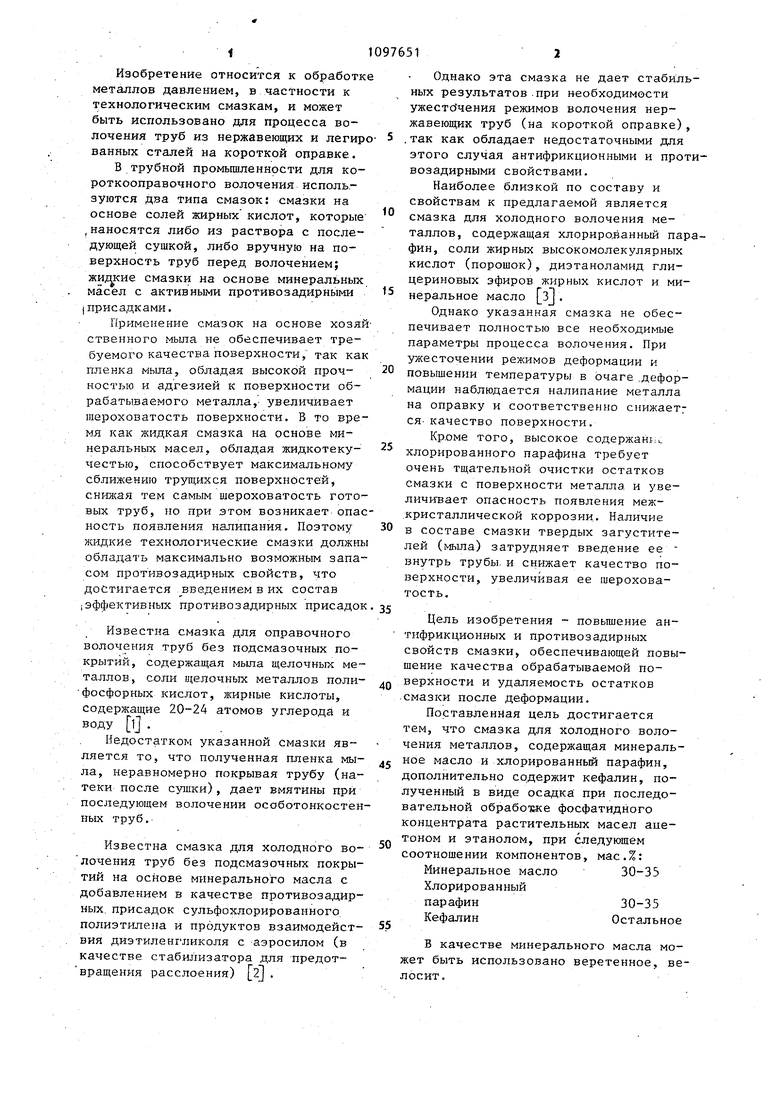

Кефалин

Минеральное масло Хлорированный парафин

Соли высокомолекулярных жирных кислот (порошок)

Глицериновые эфиры высокомолекулярных жирных кислот

Диэтанол амид

40 30 30

36 32 32

30 35 35

6 90

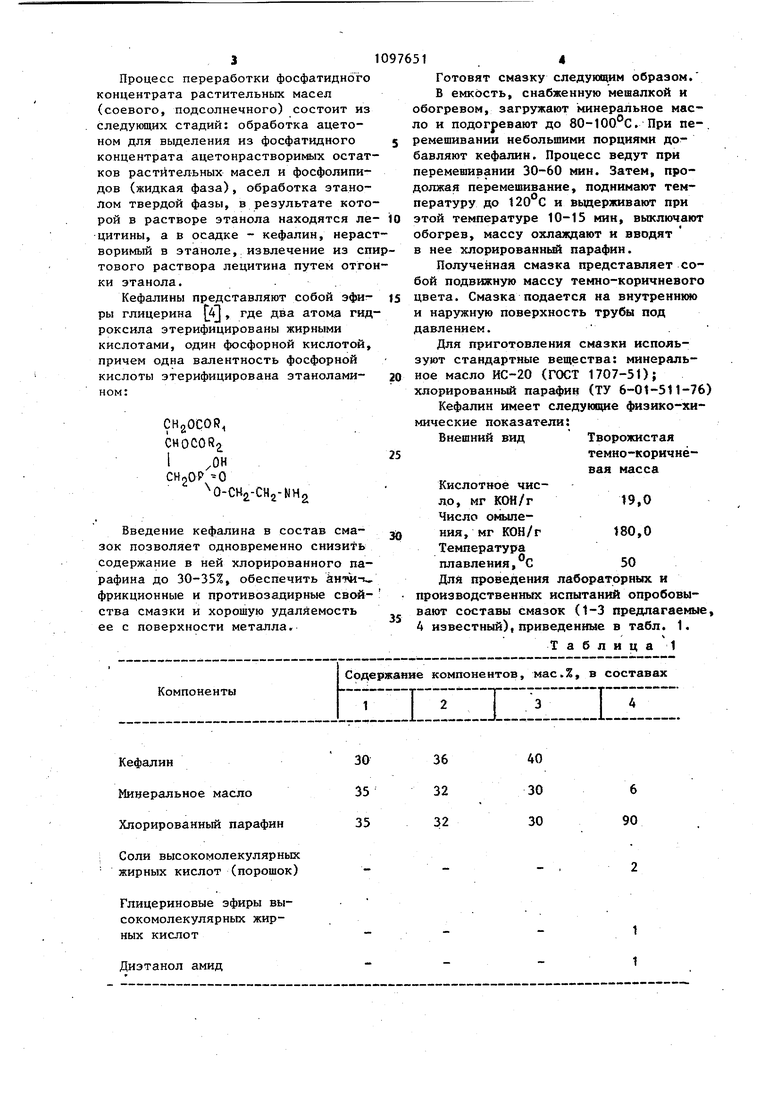

Эффективность предлагаемой и известной смазок определяют по вязкости, коэффициенту трения и удаляемости.

Вязкость определяют на вискозиметре ВПЖ-2, Эффективность предлагаемой и известной смазки определяют по величине коэффициента трения (антиПоказатели

с

2270 0,077 Нет

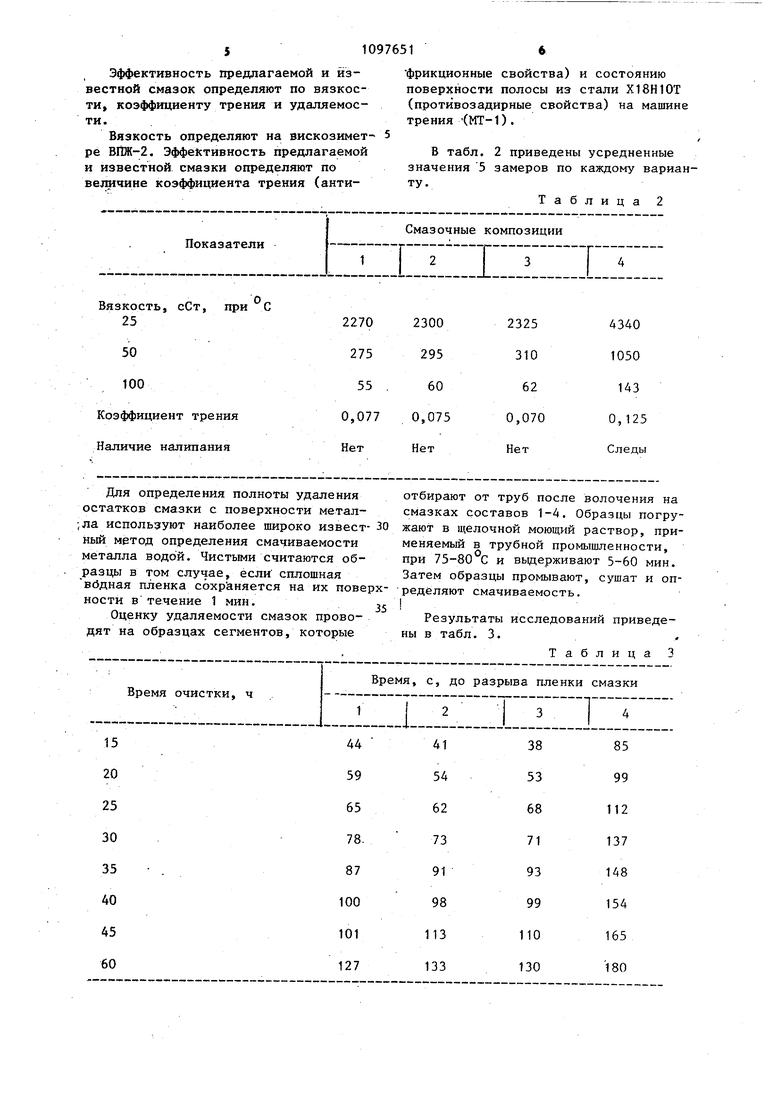

Для определения полноты удаления остатков смазки с поверхности метал;ла используют наиболее широко известНый метод определения смачиваемости металла водой. Чистыми считаются образцы в том случае, если сплошная видная пленка сохраняется на их поверности в течение 1 мин.

Оценку удаляемости смазок проводят на образцах сегментов, которые

фрикционные свойства) и состоянию поверхности полосы из стали Х18Н10Т (противозадирные свойства) на машине трения (MT-I).

В табл. 2 приведены усредненные значения 5 замеров по каждому варианту.

Таблица 2

Смазочные композиции

nzi

2325

4340 275

1050

310

143

62

0,070

0,125 Следы Нет

отбирают от труб после волочения на смазках составов 1-4. Образцы погружают в щелочной моющий раствор, применяемый в трубной промышленности, при 75-80 0 и выдерживают 5-60 мин. Затем образцы промывают, сушат и определяют смачиваемость. I

Результаты исследований приведены в табл. 3.

Таблица 3

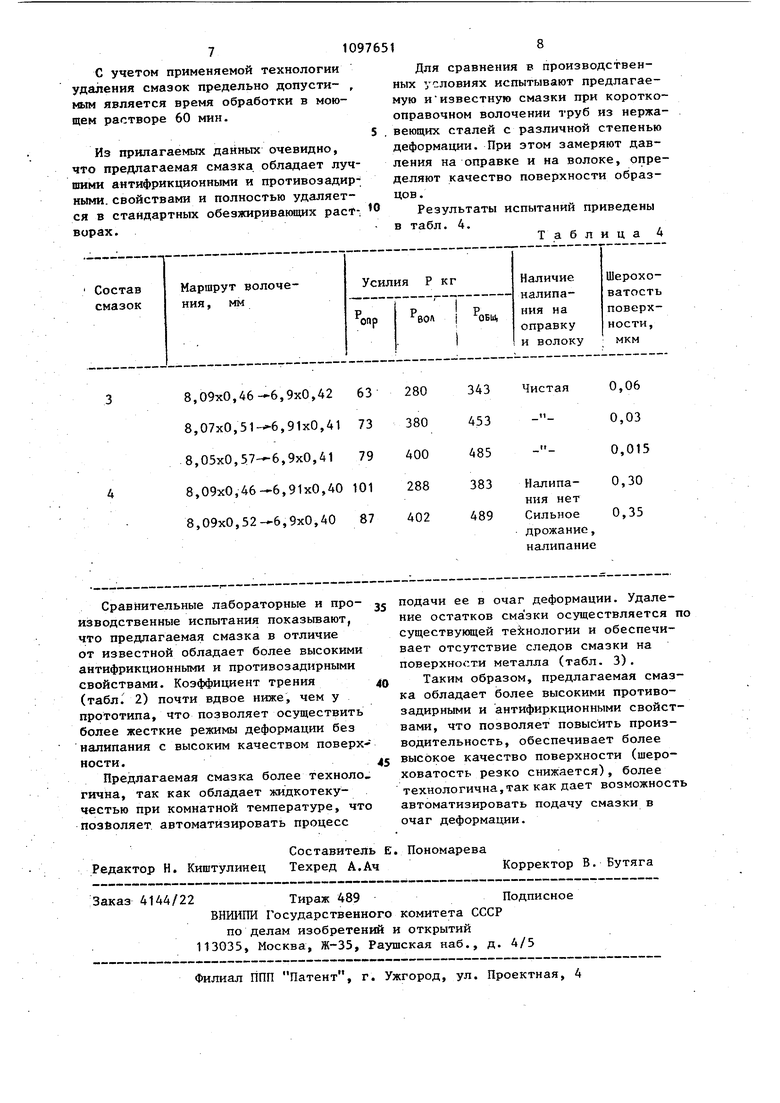

Время, с, до разрыва пленки смазки С учетом применяемой технологии удаления смазок предельно допусти- , мым является время обработки в моющем растворе 60 мин. Из прилагаемых данных очевидно, что предлагаемая смазка, обладает лучшими антифрикционными и противозадирными. свойствами и полностью удаляется в стандартных обезжиривающих раст- ворах. 5 Для сравнения в производственных условиях испытывают предлагаемую иизвестную смазки при короткооправочном волочении труб из нержавеющих сталей с различной степенью деформации. При этом замеряют давления на оправке и на волоке, определяют качество поверхности образцов . Результаты испытаний приведены в табл. 4. Таблица 4

Авторы

Даты

1984-06-15—Публикация

1982-12-29—Подача