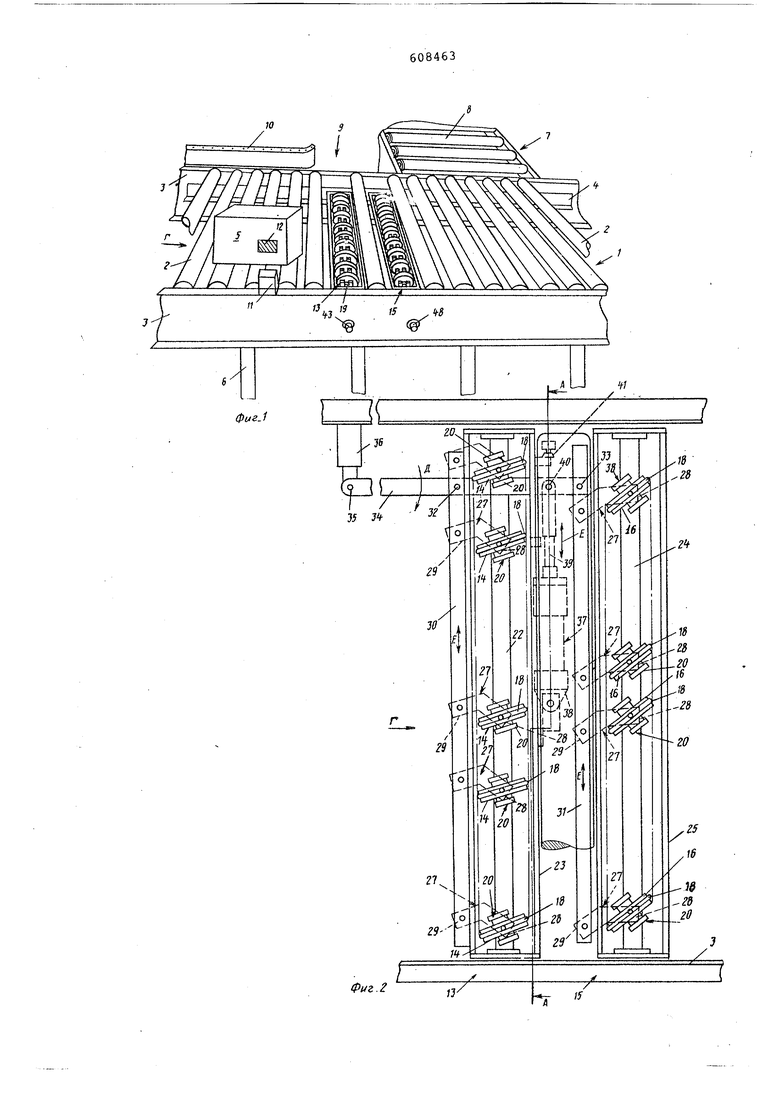

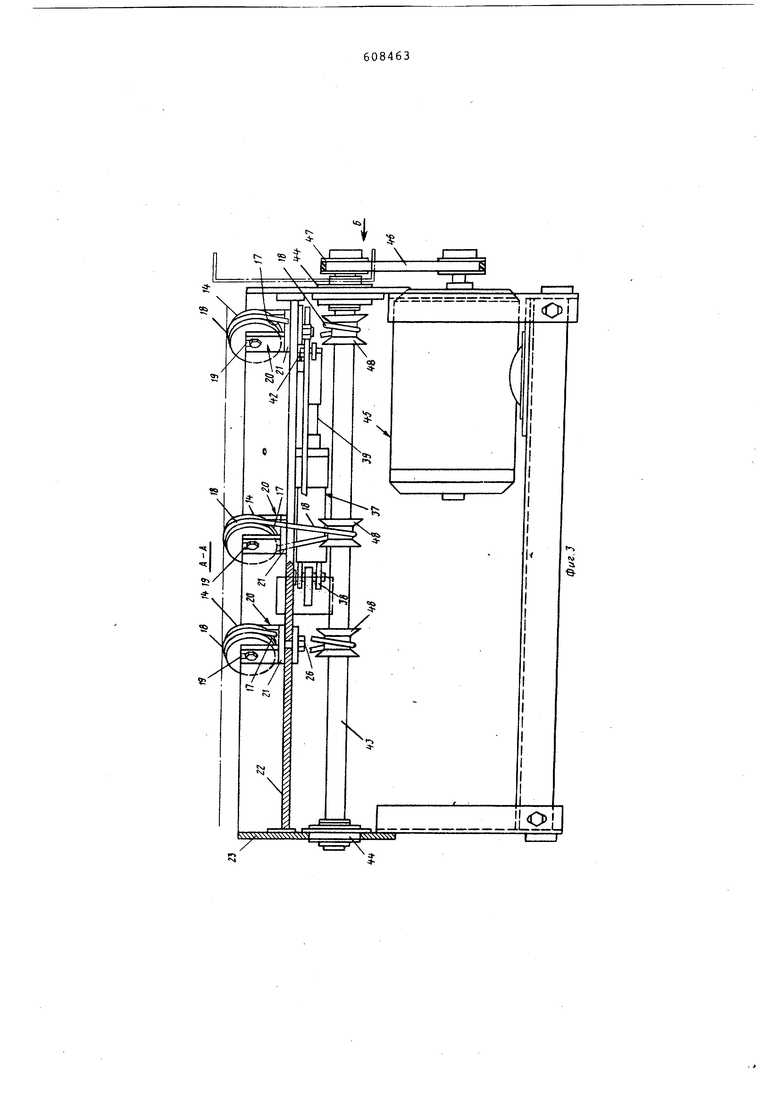

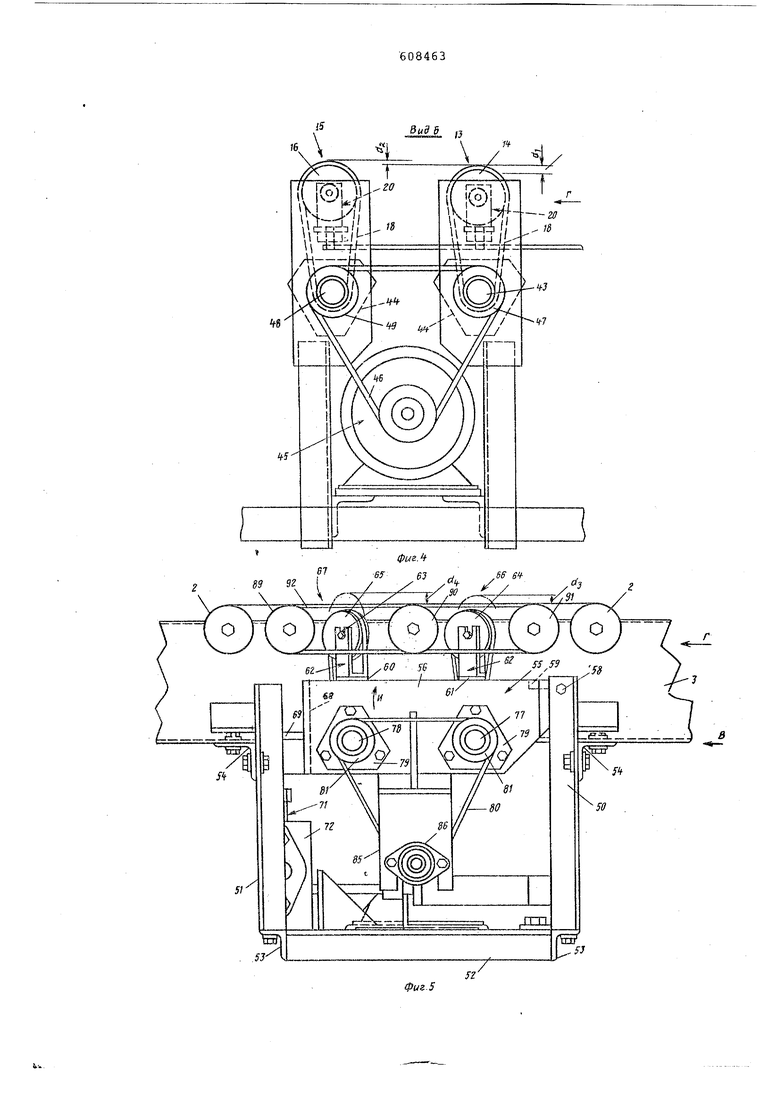

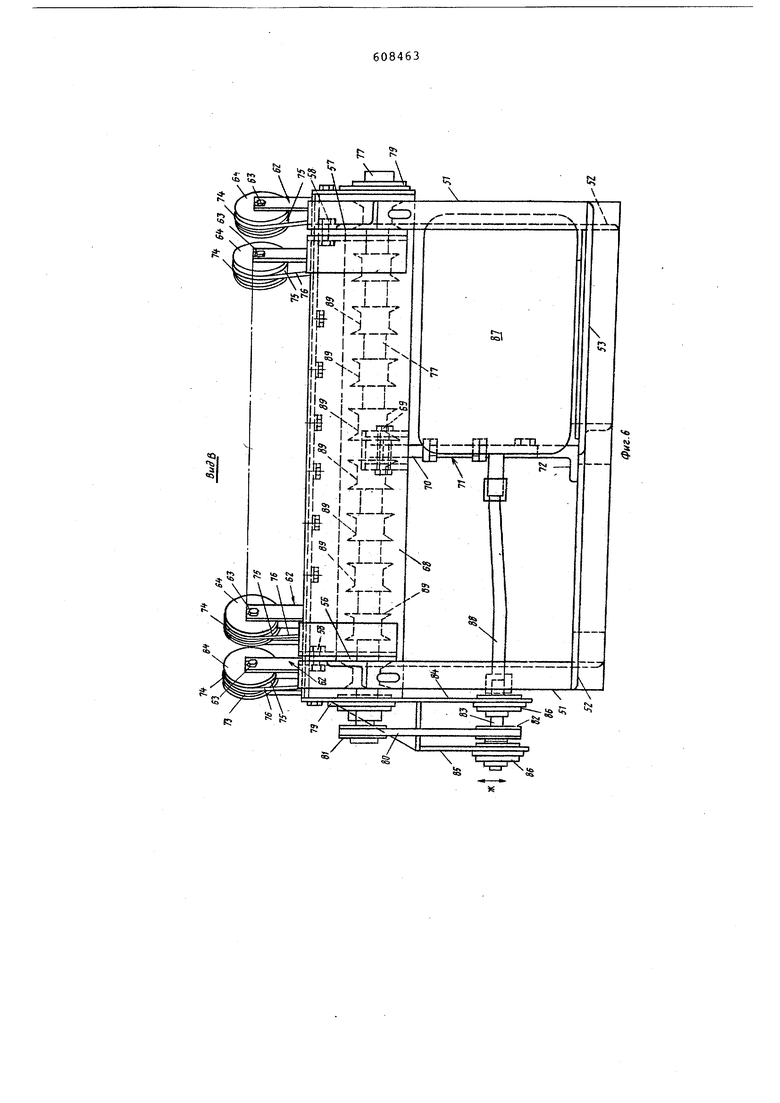

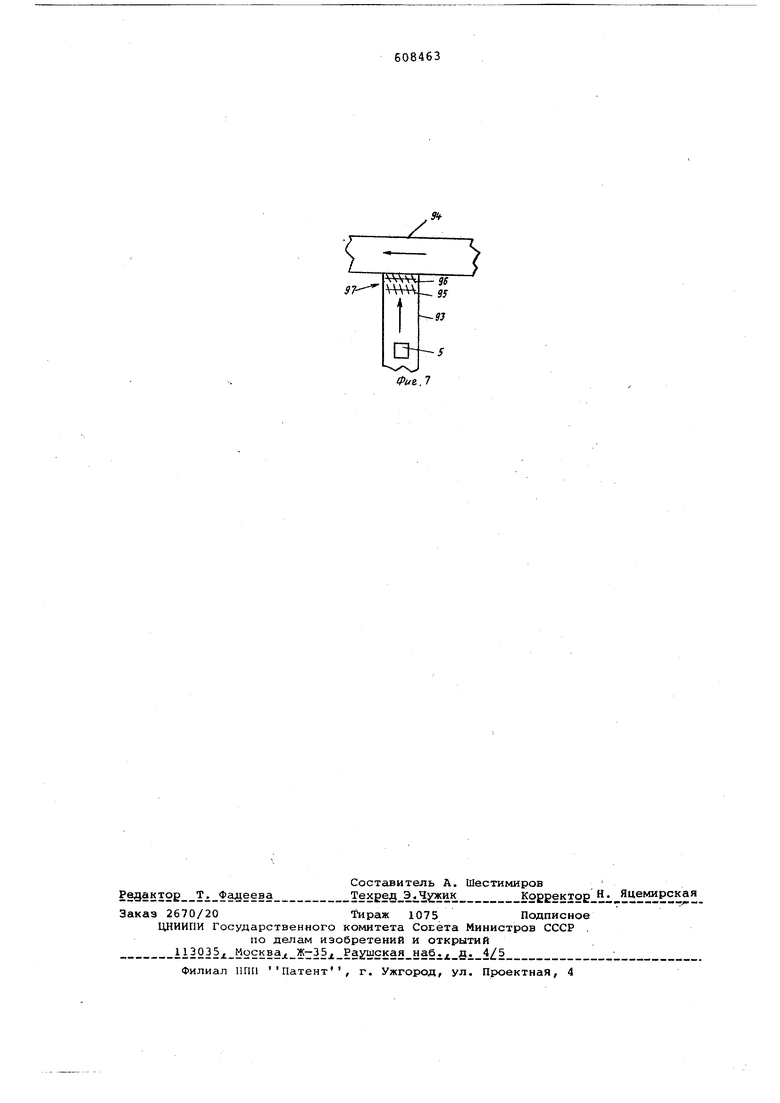

двигаться вдоль подающего конвейера, содержащие средства для выравнивания ряда колес с продольной осью подающего конвейера (в нерабочем положении) и расположения под углом ряда колес относительно продольной оси подающего конвейера в рабочем положении и средства для установки колес ряда несколько выше плоскости подающего ко вейера 2J . Такое устройство не предназначено для работы на повышенных скоростях. Целью изобретения является повьаиение эффективности работы устройства на повышенных скоростях. Достигается это тем, что устройств снабжено соединительным механизмом, связывающим цилиндр с первым и вторым рядами приводных колес, причем первый и второй ряды колес установлены под углом к направлению движения изделия и выше уровня подающего конвейера. Соединительный механизм выполнен в виде двух неподвижных опорных штанг с которыми шарнирно соединены первый и второй ряды колес, двух подвижных штанг, соединительных рычагов, один конец каждого из которых закреплен на обойме колеса, а другой соединен с подвижной штангой, качающегося рычага, один конец которого шарнирно соединен с подающим конвейером, с которым шарнирно соединены концы скользящих штанг, а другой - с цилиндром. Соединительный механизм выполнен в виде неподвижной рамы, связанной с подающим конвейером, и подвижной рамы связанной с неподвижной рамой и с цилиндром, причем колеса первого и вт рого рядов смонтированы с возможность угловой регулировки их на подвижной раме так, что взаимодействие колес с изделием обеспечивается лишь при под подвижной рамы. Второй ряд колес выступает над уровнем первого ряда колес. На фиг. 1 изображено описываемое устройство, общий вид; на фиг. 2 - то же, в плане; на фиг. 3 дан разрез А-А на фиг. 2; на фиг. 4 - вид по стрелке Б на фиг. 3; на фиг. 5 показ но описываемое устройство, вид сбоку (вариант исполнения); на фиг. б-прив ден вид по стрелке В на фиг. 5; на фиг. 7 - схема устройства, в плане. Подающий конвейер 1 содержит боль шое количество приводНых роликов 2, установленных между швеллерами 3 и приводящихся в действие ремнем 4 для перемещения изделий, например картон ных коробок 5, в направлении продоль ной оси конвейера, как показано стре КОЙ Г на фиг. 1. Швеллера поддерживаются рамой 6, которая удерживает конвейер над полом. Пересекающий кон вейер 7 пересекает подающий конвейер 1 под прямым углом и содержит бап шое количество аналогично приводящихся в действие роликов 8. В зоне отвода, находящейся несколько выше по ходу движения от пересекающего конвейера 7, установлен соединительный механизм 9 (на фиг.1 показан в нерабочем, т.е. не отводящем положении) . -Перёд и рядом с механизмом 9 вдоль кромки конвейера i установлено буферное ограждение 10. Соединительный механизм 9 приводится в действие избирательно под действием кодовых средств, например датчика обратных отражений и управляющего устройства 11, установленного на кромке конвейера 1, которое обнаруживает код или дающую обратное отражение полосу 12, нанесенную на изделие - коробку 5, подлежащее отводу. Таким образом, только те коробки, которые нужно передать с подающего конвейера 1 на пересекающий конвейер 7, будут иметь кодовую полосу и приводить в действие соединительный механизм 9. Соединительный механизм 9 содержит первый ряд 13 из расположенных с интервалом приводных колес 14 и второй ряд 15 из установленных с интервалом приводных колес 16. Каждое из колес 14 и 16 имеет канавку 17, выполненную по центру вокруг периферии и служащую для приема приводного ремня 18. Кроме того, каждое колесо закреплено с возможностью вращения в двух прорезях 19, выполненных в стойках U -образного кронштейна 20. Прорези 19 обеспечивают вертикальную регулировку колес в кронштейнах 20. Каждый кронштейн 20 имеет основание 21, шарнирно закрепленное на неподвижной планке. Неподвижная планка 22 первого ряда 13 расположена в прямоугольной раме 23. U -образные кронштейны 20 второго ряда 15 шарнирно закреплены на неподвижной планке 24, расположенной в прямоугольной раме 25. Шарнирное соединение кронштейнов с планками обеспечивается болтами 26. Имеется большое количество кронштейнов 27, один конец 28 которых жестко крепится к основанию 21 U -образного кронштейна 20, а другой их конец 29 шарнирно соединен с подвижной планкой. Подвижные планки 30 и 31 соответственно первого и второго рядов одним концом с помощью шарниров 32 и 33 соединены с ширнирной планкой 34. Конец планки 34, удаленный от шарнира 33, прикреплен- с помощью шарнира 35 к кронштейну 36. Последний прикреплен к элементу 3, составляющему часть неподвижной рамы конвейера. Планка 34 приводится в действие для поворота вокруг шарнира 35, тем самым перемещая подвижные планки 30 и 31 в поперечном направлении под действием пневматического цилиндра 37, один конец 38 которого шарнирно прикрепле к боковой стороне рамы 23. Свободный конец штока 39 цилиндра 37 соединяет ся с помощью шарнира 40 с планкой 34 Расстояние между шарнирами 40 и 33 значительно меньше, чем расстояние о шарнира 40 до шарнира 32, в результа чего обеспечивается постепенно нарас тающее перемещение штока 39, большой угол уклона для второго ряда 15 колес чем (пя первого ряда 13, как показано на фиг. 2, На швеллере 3 установлен первый ре гулируемый упор 41 (см.фиг. 2), предназначенный для ограничения выхода штока 39 с целью гарантирования того, что когда шток полностью выходит из цилиндра 37, каждое из колес 14 и 16 выравнено в продольном отношении с осью конвейера 1, как показано на фиг. 1. Второй регулируемый упор 42 прикреплен к основанию рамы 23 (см.фиг. 3) и служит для ограничения втягивания штока 39 с целью обеспечения угла наклона колес. Путем регулирования шарнирного соединения штока 3 с планкой 34 достигается регулирование относительного расстояния между этим шарниром и взаимным соединением подвижных планок 30 и 31, что позволя ет изменять относительные углы уклоно между первым и вторым рядами колес. Для обеспечения такого регулирования в планке 34 (см.фиг. 2) имеется большое количество отверстий. На фиг. 3 и 4 показан привод колес 14 И 16, где первый приводной вал 43 расположен между направленными вниз стойками элемента 23 и вращатель но закреплены в них с помощью подшипниковых узлов 44. Вал 43 приводится в действие двигателем 45 через ременную передачу (ремень) 46, проходящую через ведущий шкив 47, закрепленный на выступающем конце вала 43. По всей длине вала 43 установлены шкивы 48, каждый из которых с помощью приводного ремня 18 соединяется с колесом, где ремень располагается в канавке 17. Рем ни 18 допускают наклон колес, сохраняя при этом непрерывную механическую связ с ними и осуществляя их вращение посредством вала 43, кроме того, они обес печивают фрикционный контакт с изделием, проходящим соединительный механизм Вал 48 взаимодействует со вторым рядом 15 колес и также содержит большое количество щкивов, установленных по его длине и соединенных через ременные передачи (ремни) 18 с колесами для приведения их в действие. На выступающем конце вала 48 установлен ведущий шкив 49, через который проходит приводной ремень 46, как показано на фиг. 4. Колеса 14 (см.фиг. 4) установлены на расстоянии(примерно 3,2 мм) над поверхностью контакта роликов 2 конвейера 1, тогда как колеса 16 установлены в кронштейне 20 fia расстоянии 2 (примерно 3,2 мм) выше, чем колеса 14 . Исходное положение соединительного механизма показано на фиг. 1. В этом положении колеса 14 и 16 расположены вдоль продольной оси конвейера 1. При таком положении колес изделие 5 свободно проходит над ними и продолжает свое движение по конвейеру. Когда же соединительный механизм включен, колеса 14 и 16 поворачиваются (см.фиг.2). Когда колеса 14 и 16 введены в работу, они последовательно поднимают изделие с конвейера 1, поворачивают его и переводят его с ускорением на пересекающий конвейер 7. Пнеэмоцилиндр 37 приводится управляющим устройством 11. При срабатывании шток 39 выдвигается наружу и перемещает качающийся рычаг 34 в направлении, показанном стерлкой D на фиг. 2. В результате скользящие рычаги 30 и 31 перемещаются в нижнюю часть (см.фиг.2) и поворачивают верхний ряд колес приблизительно на угол 24° а нижний ряд приблизительно на угол (см. фи.г . 2 ). Эти у,глы ; подобраны для- оптимального фунционирования предлагаемого устройства, F котором скорость конвейера 1 составляет около 1,778 м/сек, а отводящие колеса получают привод для перемещения транспортируемых изделий со значительнЪ большей скоростью, составляющей 2,286 м/сек. Регулировка относительных углов наклона первого и второго рядов колес проводится регулировкой шарнирного соединения 40, связывающего шток 39 с рычагом 34, при помощи отверстий и путем измерения расстояния между этим шарниром и точкой соединения скользящих планок 30 и 31. При работе шток 39 и планки 30 и 31 движутся в направлении по стрелке Е (см.фиг. 2). Колеса 14 (см.фиг. 4) смонтированы на расстоянии 3 над контактной поверхностью роликов 2 конвейера 1, а колеса 16 установлены в обоймах кронштейна 20 на высоте dg над колесами 14. лагодаря такой установке колес издеие, проходящее по соединительному меанизму, последовательно снимается с онвейера 1, поворачивается и ему ридается ускорение. Вертикальное ускоение увеличивает фрикционную связь ежду изделием и колесами соединителього механизма. Двигатель 45 обеспеивает колесам 14 и 16 такую скорость, то -изделия движутся с линейной скоостью (2,286 м/сек). Изделие, подверающееся воздействию постепенно подимающихся и изменяющих угол наклона олес, когда соединительный механизм ереходит в положение, показанное на иг. 2-4, постепенно поднимается. поворачивается и с ускорением переводится с конвейера 1 на пересекающий конвейер 7. Таким образом, в первом варианте конструкции соединительный механизм смещается между рабочим положением и нерабочи положением путем сохранения той же вертикальной ориентации и смещением колес между -выравненным положением, когда отвода не требуется, и положением под углом при осуществле нии отвода. Срабатывание цилиндра 37 происходит быстро с тем чтобы обеспечить выборочный отвод чередующихся изделий при очень жестких сроках сортиров1ки. Во втором варианте конструкции (см.фиг. 5 и 6) высота и углы наклона первого и второго рядов колес регулируются, но фиксируются на выбранных уровнях и соответствующих углах, а узел поднимается и опускается с тем, чтобы произвести отвод или не производить его соответственно. Отводящий механизм, показанный на фиг. 5 и 6, включает подвижную и -образную раму, имеющую вертикальные элементы 50 и 51, расположенные по обе стороны рамы, которые соединяю ся основанием 52 и поперечинами 53. Образованная таким образом рама жестк крепится к peiMe конвейера с помощью угольников 54, Внутри неподвижной кон струкции шарнирно закреплена подвижна рама 55, содержащая торцовые плиты 5 и 57, прикрепленные с помощью шарниров 58 к вертикальным элементам 50, Между плитами 56 и 57 на шарнирном конце проходит поперечная опора 59 (см.фиг. 5), а вдоль противоположной кромки вторая вертикальная попереч.ная плита 55. Поверхним кромкам плит 56 и 57 проходят две плиты 60 и на которых устанавливаются U -образны кронштейны 62 для колес по всей шири не отводящего устройства, как показа на фиг. 6, Б кронштейнах 62 имеются прорези 63, идущие вниз от верхней кромки их вертикальных стоек, которы позволяют осуществлять индивидуальную регулировку колес 64 и 65 на заранее выбранную вертикальную высоту. Основания и -образных кронштейнов 6 крепятся к соответствующим плитам 60 и 61 под выбранными углами наклона (скоса) для первого и второго рядов и 67 колес 64 и 65 соответственно. От плиты 68 рамы 55 отходит наружу выступ 69, к которому подсоединяется подвижный шток 70 пневмоциЬтин дра 71. Противоположный конец цилиндра 71 шарнирно крепится к кронштейну 72, идущего вверх с поперечин 53 (см.фиг. 6). Колеса имеют первую пер ферийную канавку 73, в которой установлено О-образное кольцо 74, и вторую канавку 75, через которую про одит приводной ремень 76. Приведение действие колес осуществляется ваами 77 и 78, расположенными между торцовыми плитами 56 и 57 подвижной амы 55 и закрепленными с возможностью ращения в них с помощью соответствуюих подшипниковых узлов 79. Валы высупают наружу за торцовую плиту 56 и оединяются ременной передачей ВО, проходящей через шкивы 81. Приводной ремень 80 проходит через ведущий кив 82, установленный на ведущем валу 83, проходящем между торцовой плитой 84 (см.фиг.6) и наружной опорной плитой 85, при этом обе они крепятся к подвижной раме 55 (см.фиг. 6). Подишпниковый узел 86 поддерживает вал 83, соединяющийся с приводным двигателем 87, установленным на неподвижной раме с помощью гибкого соединения 88. Последнее допускает вертикальное перемещение вала 83 (по. стрелке Ж на фиг. 6), обеспечивая при этом постоянное соединение Всша с двигателем 87. Вдоль валов 77 и 78 установлено большое число шкивов 89, которые через ременные передачи 76 соединяются с колесами 64 и 65 и передают им вращение. Для создания непрерывной поддержки для изделий, проходящих отводящее устройство конвейер снабжен тремя колесами 89, 90 и 91, расположенными продольно так, что колесо 90 находится в центре между первым и вторым рядами отводящих колес 66 и 67, а колеса 89 и 91 расположены , снаружи с противо-положных его сторон. Каждое из этих колес снабжено несколькими канавкс1МЙ, предназначенными для приема нескольких бесконечных ремней 92, проходящих внутри между колесами 64 и 65. Колеса 89, 90 и 91 приводятся в действие конвейером 1. Как и в первом варианте выполнения устройства колеса 64, объединенные в первый ряд 66, расположены на высоте примерно 3,2 мм над роликами 2 конвейера 1 (расстояние dg ). Колеса 65, объединенные во второй ряд 67, расположены на высоте d равной примерно 6,4 мм над верхней частью роликов 2 конвейера 1, когда подвижная рама 55 поворачивается вокруг шарниров 58 из нижнего или нерабочего положения в верхнее или рабочее положение (см. фиг.5). Подвижная рама 55 поднимается при помощи цилиндра 71, которым управляет (как и в первом варианте) устройство 11. Из корпуса цилиндра выдвигается шток 70, поворачивающий раму 55 вверх в направлениипо стрелке И (см.фиг.5), при этом первый 66 и второй 67 ряды колес перемещаются в подйятое рабочее положение. Колеса 80, 90 и 91, имеквдие привод от конвейера 1, обеспечивают издеЛИЯМ постоянную опору, когда рама 5 поворачивается в нижнее нерабочее по ложение. Колеса 89, 90 и 91 не препятствуют подъему и опусканию отклоняющих колес. Следовательно, в этой конструкции соединительный механизм перемещается между рабочим и нерабочим положениями путем подъема неподвижных, но с регу руемым углом расположения первого и второго ряда колес. Двигатель 87 (ка и в первом варианте) приводит в действие колеса 64 и 65 для подачи изде лий на соединительный механизм со скоростью, значительно превышающей скорость движения конвейера 1. В устройстве, изображенном на фиг. 7 (третий вариант исполнения), соединительный механизм используется для подачи изделий в общий поток, т.е. изделия 5 подаются с подающего конвейера 93 на пересекающий конвейер 94 с помощью соединительного механизма. В этой конструкции имеются первый 95 и второй 96 ряды приводных колес. Конструкция всего соединительного механизма 97, содержащего ряды колес, может быть идентична любой из двух ранее описанных конструкций.Однако поскольку все изделия с подающего конвейера 93 подаются на Пересекающий конвейер 94 с помощью соединительного механизма, то отпадает необходимость в избирательном перемещении его между рабочим и нерабочим положениями. Следовательно, необходимость в механизме поворота для селективного поворота колес соединительного механизма, имеющегося в первой кон струкции, отпадает, а колеса постоянно установлены под углом с постепенно возвышающимся и увеличивающимся углом наклона (см.фиг. 2 и 3). Если используется принцип второй конструкции, то подвижная рама крепится к неподвиж ной раме или выполняется за одно цело с ней. В обеих конструкциях отпадает необходимость в приводных цилиндрах. В конструкции, показанной на фиг. колеса устанавливаются в кронштейнах, аналогичных кронштейнам 20 и 62, так что колеса могут регулироваться избирательно на требуемый угол расположения и, кроме того, может регулироваться относительная высота колес. Кроме того, приводной двигатель обеспечивает независимый привод для отводящих колес со скоростью, значительно превышающей скорость движения конвейера 93 так, что изделия постепенно поднимаются, поворачиваются, разгоняются и сходят с конвейера 93 на пересекающий кон- g вейер 94. Система может использоваться как для лево-, так и для правостороннего отвода, а перваяконструкция дЛя обеих сразу. Формула изобретения 1. Устройство для перевода изделия с подающего конвейера на пересекающий конвейер, включающее первый ряд приводных колес, смонтированный на подающем конвейере вьоше пересекающего конвейера, второй ряд приводных колес, размещенный между первым рядом и местом пересечения конвейеров, привод, соединенный с каждым из колес посредством вала, и цилиндр, отличающееся тем, ЧТО, с целью повышения эффективности работы устройства на повышенных скоростях, оно снабжено соединительным механизмом, связывающим цилиндр с первым и BToptJM рядами приводных колес, причем первый и второй ряды колес установлены под углом к направлению движения изделия и выше уровня подающего конвейера. 2. Устройство по П.1, отличающееся тем, что соединитбшьный механизм выполнен в виде двух неподвижных опорных штанг, с которыми шарнирно соединены первый и второй ряды колес, двух подвижных штанг, соединительных рычагов, один конец каждого из которых закреплен на обойме колеса, а другой соединен с подвижной штангой, качающегося рычага, один конец которого шарнирно соединен с подающим конвейером, с которым шарнирно соединены концы скользящих штанг, а другой - с цилиндром. 3.Устройство по П.1, отличающееся тем, что соединительный механизм выполнен в виде неподвижной рамы, связанной с подающим конвейером, и подвижной рс1мы, связанной с неподвижной рамой и с цилиндром, причем колеса первого и второго рядов смонтированы с возможностью угловой регулировки их на подвижной раме Tarf, что взаимоействие колес с изделием обеспечивается лишь при подъеме подвижной рамы. 4.Устройство по пп.2 и 3, о т л иающееся тем, что второй ряд олес выступает над уровнем первого яда колес. Источники информации, принятые во нимание при экспертизе: 1.Патент США № 3138238, кл. 19827, 1964. 2.Авторское свидетельство СССР 244933, кл. В 65 Q 47/54, 1967.

Т

Nk т Щ Я-, L /M iiii;;itb и L /1 . S T (Ш 4:й li . l-LJJ ( i5 - zdh-r-fK

У

/

{

| название | год | авторы | номер документа |

|---|---|---|---|

| Шаговый конвейер-накопитель | 1977 |

|

SU716921A1 |

| Шаговый конвейер | 1980 |

|

SU918206A1 |

| Шаговый конвейер | 1977 |

|

SU747777A1 |

| Шаговый конвейер | 1988 |

|

SU1546366A1 |

| Шаговый конвейер | 1980 |

|

SU882863A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Устройство для двусторонней гибки труб | 1991 |

|

SU1797507A3 |

| Шаговый конвейер | 1983 |

|

SU1087426A1 |

| Автоматическая линия формирования садки кирпича на печной вагонетке | 1983 |

|

SU1178604A1 |

| Устройство для перемещения изделий с подающего конвейера на конвейер-накопитель | 1974 |

|

SU925809A1 |

Авторы

Даты

1978-05-25—Публикация

1974-12-02—Подача