ного значения в каждой клети сравнивают с величиной, пропорциональной положению нажимных винтов той же клети, и при рассогласовании этих величин изменяют зазор между рабочими валками до устранения указанного рассогласования в каждой клети, и одновременно регулируют зазоры между рабочими валками всех клетей по отклонению выходной толщины от заданного значения, распределяя воздействие на величины межвалковых зазоров клетей пропорционально соответствующим каждой клети постоянным коэффициентам, зазоры между рабочими валками каждой клети чистовой группы стана дополнительно изменяют на величину теплового расширения валков, определяемую по формуле

ДЛ, К и at .Kt (t ) - X

x( + Kir, +

+ V,/C.l-exp(-)J}.

где Kh, Ki - коэффициенты пропорциональности для данной t клети; ui - ускорение рабочих валков i клети,

t - текущее время прокатки, с; нр - время начала прокатки с ускорением, с;

Ti - постоянная времени для t клети, с;

ViH--начальная (заправочная) скорость рабочих валков i клети, м/с;

А/1{ - величина дополнительного изменения зазора между рабочими валками i клети, мм.

Пример. Прокатывается полоса на непрерывном тонколистовом стане. Номинальная выходная толщина h 2,5 мм.

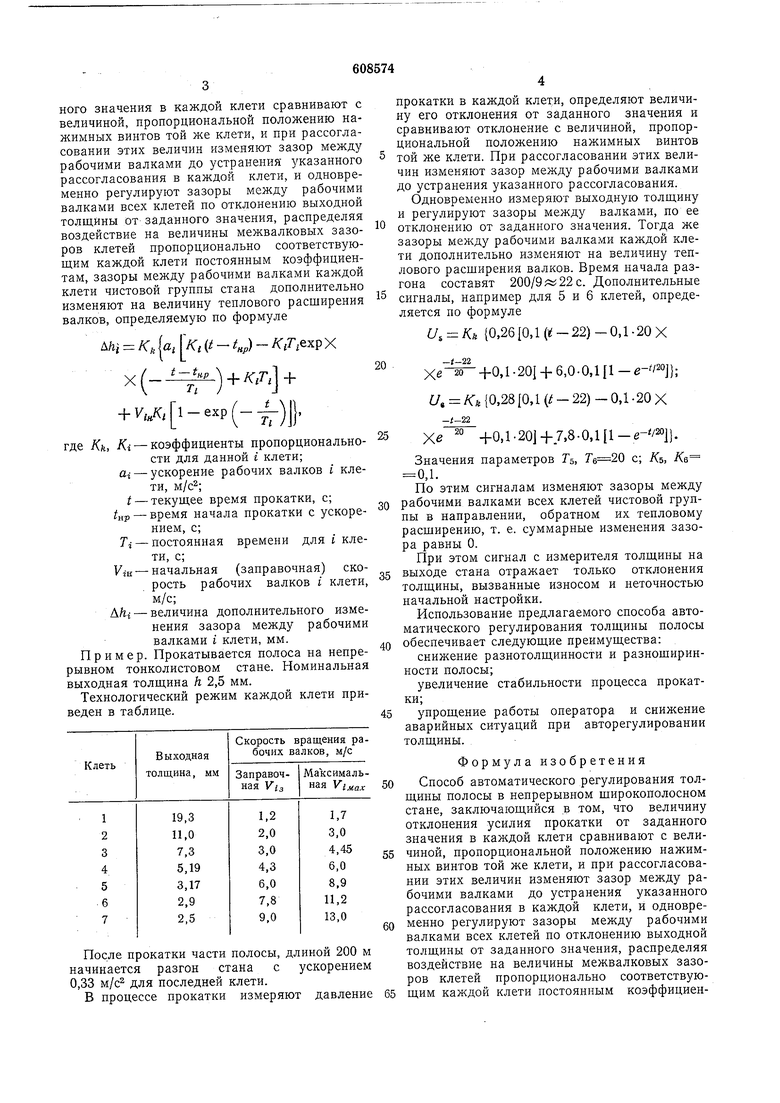

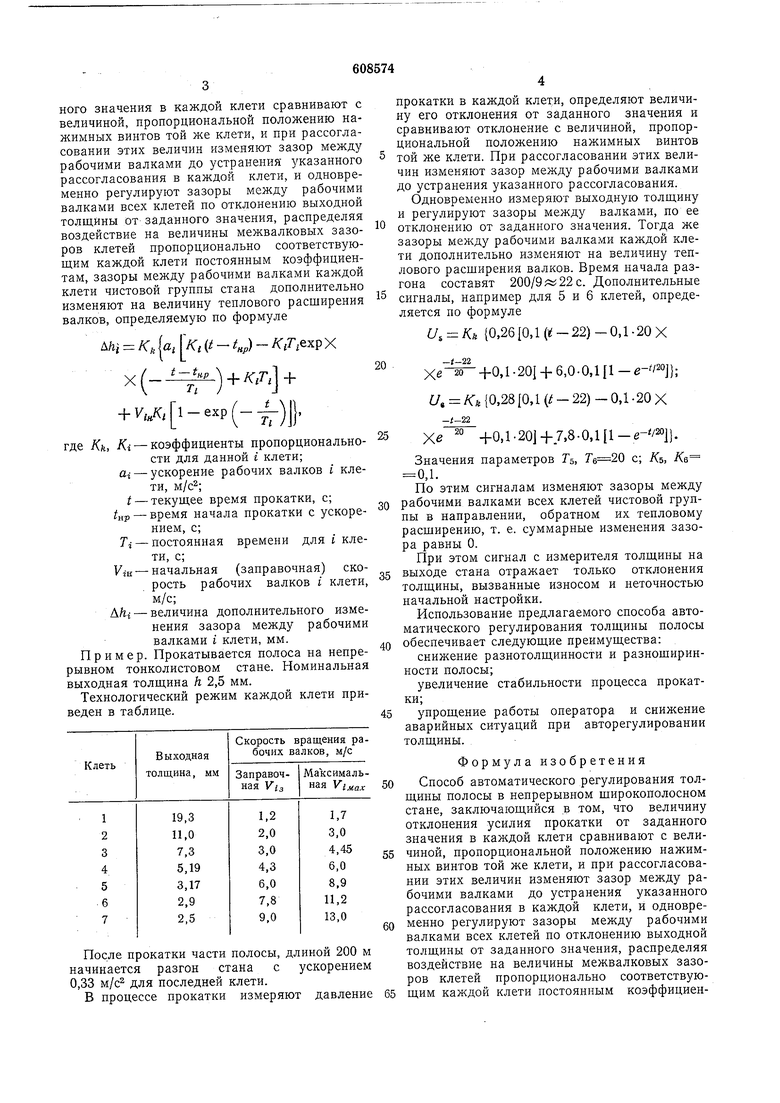

Технологический режим каждой клети приведен в таблице.

После прокатки части полосы, длиной 200 м начинается разгон стана с ускорением 0,33 м/с для последней клети.

В процессе прокатки измеряют давление

прокатки в каждой клети, определяют величину его отклонения от заданного значения и сравнивают отклонение с величиной, пропорциональной положению нажимных винтов той же клети. При рассогласовании этих величин изменяют зазор между рабочими валками до устранения указанного рассогласования.

Одновременно измеряют выходную толщину и регулируют зазоры между валками, по ее отклонению от заданного значения. Тогда же зазоры между рабочими валками каждой клети дополнительно изменяют на величину теплового расширения валков. Время начала разгона составят 200/9 Л 22 с. Дополнительные сигналы, например для 5 и 6 клетей, определяется по формуле

и, К, {0.26 0,1 ( - 22) - О Л - 20 X

Xe 2o-+0,l-20I + 6,0.0,l l-e-/2oj}; U,Kk {0.28 0,1 (-22) -0.1-20 X

-/-22 20

Хе +0,l-201-f 7.).

Значения параметров Га, с; Ks, /Св 0,1.

По этим сигналам изменяют зазоры между рабочими валками всех клетей чистовой группы в направлении, обратном их тепловому расширению, т. е. суммарные изменения зазора равны 0.

При этом сигнал с измерителя толщины на выходе стана отражает только отклонения толщины, вызванные износом и неточностью начальной настройки.

Использование предлагаемого способа автоматического регулирования толщины полосы обеспечивает следующие преимущества:

снижение разнотолщинности и разноширинности полосы;

увеличение стабильности процесса прокатки;

упрощение работы оператора и снижение аварийных ситуаций при авторегулировании толщины.

Формула изобретения

Способ автоматического регулирования толщины полосы в непрерывном щирокополосном стане, заключающийся в том, что величину отклонения усилия прокатки от заданного значения в канадой клети сравнивают с величиной, пропорциональной положению нажимных винтов той же клети, и при рассогласовании этих величин изменяют зазор между рабочими валками до устранения указанного рассогласования в каждой клети, и одновременно регулируют зазоры между рабочими валками всех клетей по отклонению выходной толщины от заданного значения, распределяя воздействие на величины межвалковых зазоров клетей пропорционально соответствующим каждой клети постоянным коэффициентам, отличающийся тем, что, с целью повышения устойчивости процесса прокатки и точности регулирования геометрических размеров полосы, зазоры между рабочими валками каждой клети чистовой группы стана дополнительно изменяют на величину теплового расширения валков, определяемую по формуле

Aft, : К,, а, К, (t - 4р) - KiTi ехр X Х(--1:)+/С,гЛ +

г /J

+ 1,(-)),

Ki - коэффициенты пропорциональности для данной I клети; ui - ускорение рабочих валков I клетн, t - текущее время прокатки, с;

t-np - время начала прокатки с ускорением, с;

Ti - постоянная времени для г клети, с;

F,-n - начальная (заправочная) скорость рабочих валков i клети, м/с;

ДЛг - величина дополнительного изменения зазора между рабочими валками i клети, мм

Источники информации, принятые во внимание при экспертизе

1.Меерович И. М. и др. Повышение точности листового проката, М., 1969, стр. 175.

2.Леонидов-Каневский Е. В. «О распределении сигналов коррекции при регулировании толшины полосы на непрерывном прокатном стане. Сб. «Автоматизация прокатных станов, Ин-т автоматики. Киев, «Наукова Думка, 1974, с. 92.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система регулирования температуры полосы на выходе стана горячей прокатки | 1981 |

|

SU971543A1 |

| Устройство для регулирования толщины полосы на непрерывном стане горячей прокатки | 1979 |

|

SU884771A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПОЛОСЫ | 2001 |

|

RU2207205C2 |

| Система автоматического регулирования толщины полосы при прокате | 1979 |

|

SU865460A1 |

| Способ регулирования толщины листов на реверсивном прокатном стане | 1981 |

|

SU1011290A1 |

| Устройство для регулирования температуры полосы в процессе прокатки | 1981 |

|

SU986531A1 |

| Способ прокатки полос на широкополосном стане | 1989 |

|

SU1652007A1 |

| Способ управления прокаткой полосы в непрерывной группе клетей широкополосного стана | 2017 |

|

RU2668108C1 |

| Способ горячей прокатки на широкополосном стане | 1989 |

|

SU1713695A1 |

| Устройство для автоматического регулирования толщины полосы на стане горячей прокатки | 1980 |

|

SU933147A1 |

Авторы

Даты

1978-05-30—Публикация

1976-06-30—Подача