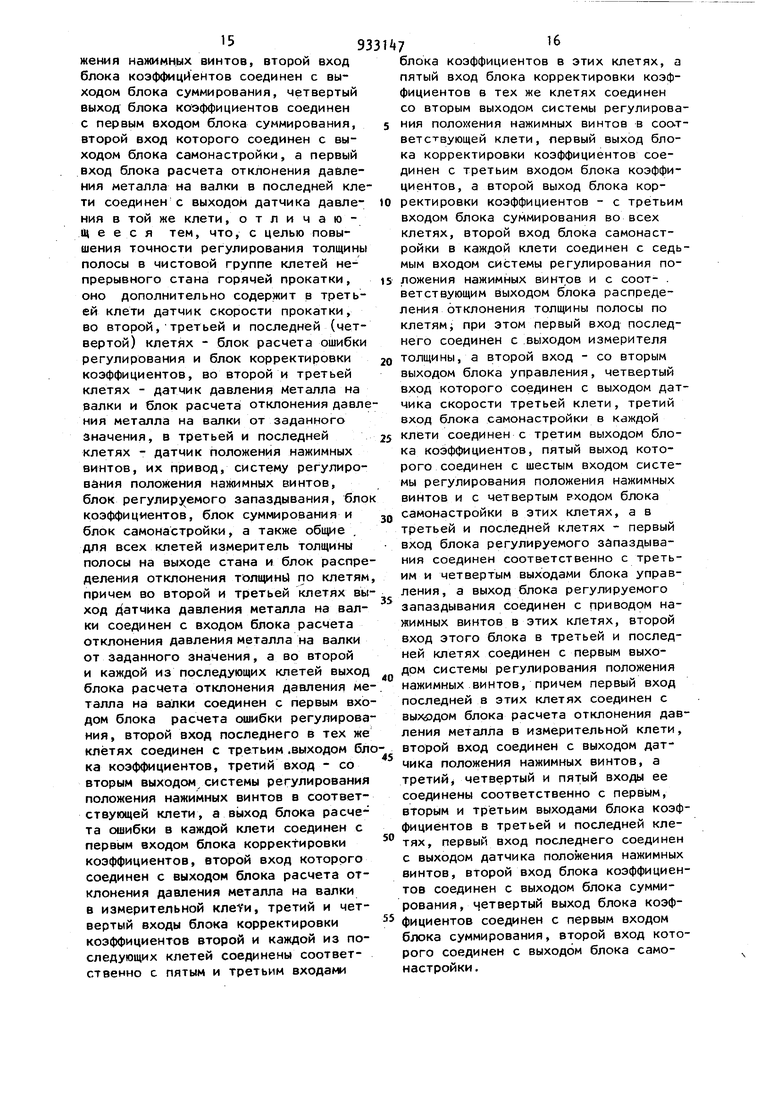

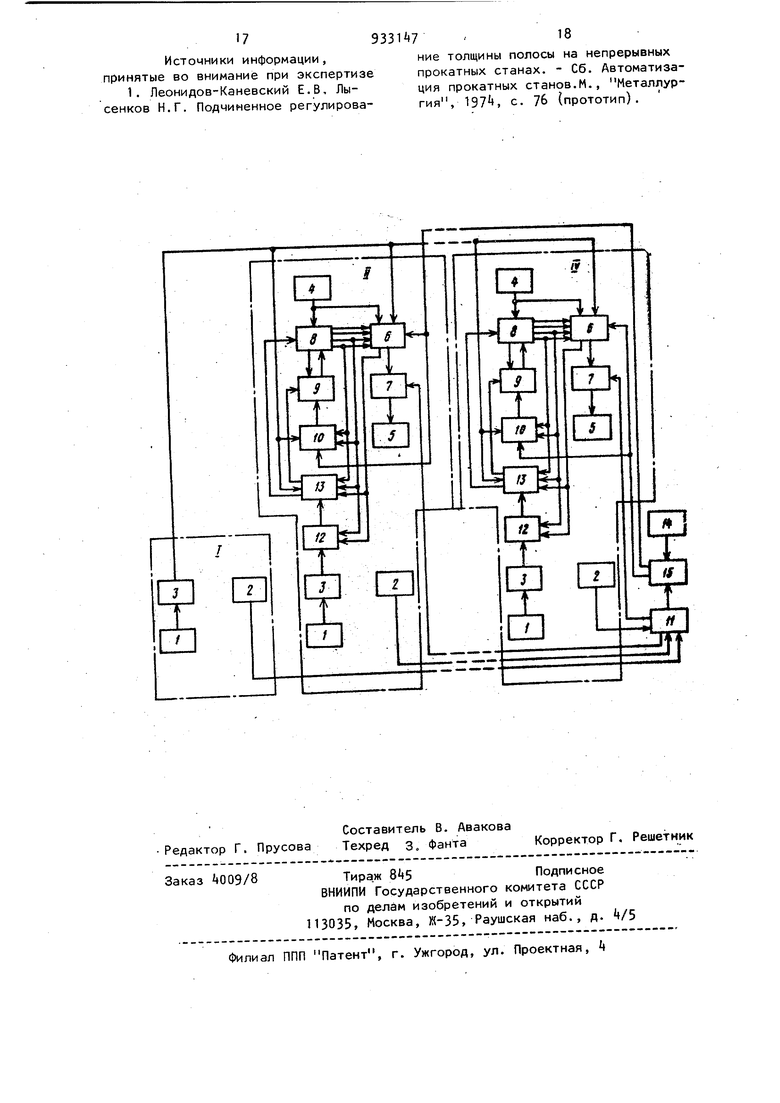

Изобретение относится к прокатному производству, в частности к кон рольным и регулирующим устройствам прокатных станов, реагирующим на изменение толщины полосы и на изменение давления валков, и может быть ис пользовано в автоматизированных системах управления процессом прокатки, полосовой стали. Наиболее близким по технической сущности и достигаемому результату к предлагаемому устройству является устройство для автоматического регулирования толщины полосы на стане го рячей прокатки и функции изменения давления металла на валки, содержащее в измерительной первой и последней четвертой клетях чистовой группы датчик давления металла на валки, дптчик скорости прокатки, блок рас чета отклонения давления металла на валки от заданного значения, во второй ( регулирующей) клети - датчик скорости прокатки, датчик положения нажимных винтов, их привод, систему регулирования положения нажимных винтов, блок регулируемого запаздывания, блок коэффициентов, блок суммирования, блок самонастройки и общий для всех клетей блок управления,причем в измерительной клети выход датчика давления металла на валки соединен с входом блока расчета отклонения давления металла на валки от заданного значения, выход которого соединен с первым входом системы регулироваьмя положения нажимных винтов и с первым входом блока самонастройки второй клети, а выходы датчиков скорости в измерительной и каждой из последующих клетей соединены соответственно с первым, вторым и третьим входами блока управления, а первый и второй выходы последнего соединены соответственно с первым входом блока регулируемого запаздывания во второй клети и со вторым входом блока расчета отклонения давления металла на валки 39 от заданного значения в последней клети, выход блока регулируемого запаздывания во второй клети соединен с приводом на 1 имных винтов второй клети, а второй вход этого блока соединен с выходом системы регулирования положения нажимных винтов во второй клети, второй вход последней соединен с выходом датчика положения нажимных винтов, третий, четвертый и пятый входы системы регулирования положения нажимных винтов соединены соответственно с первым, вторым и третьим выходами блока коэффициентов в той же клети, первый вход которого соединен с выходом датчика положения нажимных, винтов, второй вход блока коэффициентов соединен с выходом блока суммирования, а четвертый выход блока коэффициентов соединен с первым входом блока суммирования, второй вход которого соединен с выходом блОка самонастройки. Второй вход последнего соединен с выходом блока расчета отклонения давления металла на валки от заданного значения в последней клети, первый вход которого соединен с выходом дат чика давления металла на валки в последней клети р . Недостатком этого устройства явля ется низкая точность регулирования толщины полосы, обусловленная тем, что Г1ри корректировке коэффициента KCB связи отклонения давления металла на валки от заданного значения в измерительной клети и величины перемещения нажимных винтов в регулирующей клети не учитывается изменение жесткости полосы при прокатке-данной партии. Из-за наличия запаздывания в контуре самонастройки процесс настройки коэффициента К-., связи затягивается, что также уменьшает точность регули рования толщины полосы. В данном устройстве не компенсируется разнотолщинность, возникающая из-за неточной настройки стана на заданную толщину готовой полосы; износа и теплового расширения ва.пков изменения скорости прокатки и т.д. Кроме того, для номинальной нагрузки клетей по давлению и для полной компенсации разнотолщинности per лирование толщины полосы необходимо осуществлять по крайней мере на двух или трех клетях непрерывной группы. l4 Целью изобретения является повышение точности -регулирования толщины полосы в чистовой группе клетей непрерывного стана горячей прокатки. Указанная цель достигается тем, что устройство, содержащее в измерительной первой и последней четвертой клетях чистовой группы дatчик давления металла на валки, датчик скорости прокатки, блок расчета отклонения давления металла на валки от заданного значения, во второй (регулирующей) клети - датчик скорости прокатки, датчик положения нажимных винтов, их привод, систему регулирования положения нажимных винтов, блок регулируемого запаздывания, блок коэффициентов, блок суммирования, блок самонастройки и общий для всех клетей блок управления, причем в измерительной клети выход датчика давления металла на валки, соединен с входом блока расчета отклонения давления металла на валки с заданного значения, выход которого соединен с первым входом системы регулирования положения нажимных винтов и с первым входом блока самонастройки второй клети, а выходы датчиков скорости измерительной и каждой из последующих клетей соединены соответственно с первым, вторым и третьим входами блока управления, а первь1Й выход этого блока соединен с первым входом блока регулируемого запаздывания во второй клети, выход последнего соединен с приводом нажимных винтов второй клети , а второй вход этого блока соединен с выходом системы регулирования положения нажимных винтов во второй клети, второй вход последней соединен с выходом датчика положения нажимйых винтов, а третий, четвертый и пятый входы системы регулирования положения нажимных винтов соединены соответственно с первым, вторым и третьим выходами блока коэффициентов в той же клети, первый вход которого соединен с выходом датчика положения нажимных винтов, второй вход блока коэффициентов соединен с выходом блока суммирования, четвертый выход блока коэффициентов соединен с первым входом блока суммирования, второй вход которого соединен с выходом блока самонастройки, а первый вход блока расчета отклонения давления металла на валки в последней клети соединен с выходом датчика давления в той же клети, дополнительно содержит в третьей клети датчик скорости прокатки, во второй, третьей и последней (четвертой) клетях - блок расчета ошибки регулирова ния и блок корректировки коэффициентов, во второй и третьей клетях датчик давления металла на валки и блок.расчета отклонения давления металла на валки от заданного значения в третьей и последней клетях - датчи положения нажимных винтов, их привод систему регулирования положения нажимных винтов, блок регулируемого запаздывания, блок коэффициентов, блок суммирования и блок самонастрой ки, а также общие для всех клетей измеритель толщины полосы на выходе стана и блок распределения отклонени толщины по клетям, причем во второй и третьей клетях выход датчика давления металла на валки соединен с входом блока расчета отклонения давления металла на валки от заданного значения, а во второй и каждой из последующих клетей выход блока расчета отклонения давления металла на валки соединен с первым входом блока расчета ошибки регулирования, вто рой вход последнего В тех же клетях соединен с третьим выходом блока коэффициентов, третий вход - с вторым выходом системы регулирования по ложения .нажимных винтов в соответствующей клети, а выход блока расчета. ошибки в каждой клети соединен с пер вым входом блока корректировки коэффициентов, второй вход которого соединен, с выходом блока расчета от- . клонения давления металла на валки в измерительной клети, третий и четвертый входы блока корректировки коэффициентов во второй и каждой из последующих клетей соединены соответственно с пятыми третьим выходами блока коэффициентов в этих клетях, а пятый вход блока корректировки коэффициентов в тех же -клетях соединен с вторым выходом системы регули рования положения нажимных винтов в соответствующей клети, первый выход блока корректировки коэффициентов соединен с третьим входом блока коэф фициентов, а второй выход блока корректировки коэффициентов - с третьим входом блока суммирования во всех клетях, второй вход блока самонастройки в каждой клети соединен с седь мым входом системы регулирования положения нажимных винтов и с соответствующим выходом блока распределения отклонения толщины полосы по клетям, при этом первый вход последнего соединен с выходом измерителя толщины, а второй ВХС1Д - с вторым выходом блока управления, четвертый вход которого соединен с выходом датчика скорости третьей клети, третий вход блока самонастройки в каждой клети соединен с третьим выходом блока коэффициентов, пятый выход которого соединен с шестым входом системы регулирования положения нажимных винтов и с четвертым входом блока самонастройки в этих клетях, а в третьей и последней клетях - первый вход блока регулируемого запаздывания соединен соответственно с третьим и четвертым выходами блока управления, а выход блока регулируемого запаздывания соединен с приводом нажимных винтов в этих клетях, второй вход этого блока в третьей и последней клетях соединен с первым В.ЫХОДОМ системы регулирования положения нажимных винтов, причем первый вход последней в этих клетях соединен с выходом блока расчета отклонения давления металла в измерительной клети, второй вход соединен с выходом датчика положения нажимных винтов, а третий, четвертый и пятый входы ее соединены соответственно с первым, вторым и третьим выходами блока коэффициентов в третьей и последней клетях, первый вход последнего соединен с выходом датчика положения нажимных винтов, второй вход блока коэффициентов соединен с выходом блока суммирования, четвертый выход блока коэффициентов соединен с первым входом блока суммирования, второй вход которого соединен с,выходом блока самонастройки. На чертеже изображена блок-схема устройства, где показаны фун ииональные блоки первой (1), второй (И) и последней (IV - четвертой) клети чистовой группы. Третья клеть, имеющая одинаковое со второй и последней клетями функциональные блоки и взаимосвязи между ними, на чертеже не показана. На чертеже также не показаны взаимосвязи блоков управления и распределения отклонения толщины полосы между клетями с блоками третьей клети. В отличие от известных устройств в состав предлагаемого устройства вхо7933дят три регулирующие клети в контур самонастройки и регулирования по отклонению толщины полосы на выходе из последней клети чистовой группы от заданного значения.5 Предлагаемое устройство для автоматического регулирования толщины . полосы содержит датчики 1 давления металла на валки, датчики 2 скорости прокатки, блоки 3 расчета отклонения to давления металла на валки от заданного значения, датчики 4 положения нажимных винтов, их приводы 5 системы 6 регулирования положения нажимных винтов, блоки 7 регулируемого 5 запаздывания, блоки 8 коэффициентов, блоки 9 суммирования, блоки 10 самонастройки, блок 11 управления, блоки 12 расчета ошибки регулирования. блоки 13 корректировки коэффициентов измеритель 14 толщины полосы на выходе из стана, блок 1 распределения отклонения толщины по клетям. Устройство работает следующим образом. До начала прокатки для партии полос заданного профилеразмера для регулирующих клетей из блоков 8 коэффициентов задаются -начальные значения положения нажимных винtoa, коэффициент жесткости полосы, определяющий взаимосвязь перемещения Л5 нажимных винтов 1-й клети и изменения толщины полосы на выходе из этой клети, коэффициент Крц саязи отклонения давления метал ла на валки ДРи от заданного значения в измерительной клети и величины пер мещения нажимных винтов в i-и клети, необходимой для компенсации разнотол щинности в этой клети и модуль Mj жесткости i-ой клети. Принимаем, что модули М( жесткос ти всех клетей равны М. Коэффициенты жесткости полосы определяются экспериментально или ра считываются по известным формулам. Коэффициент связи для второй клети рассчитывается по формуле ЭР/ЭИг , Рг сьг Мц м.. а для последующих клетей -.по формул 1/-1 СВ1 1, Ри где р/9Н2 - частная производная, оп ределяющая изменение давления металла на вал ки во 2-й клети от изме нения толщины подката, поступающего в эту клеть; модуль жесткости полосы в измерительной клети, определяющий изменение толщины полосы на выходе из .измерительной клети от изменения- давления в этой клети; среднее значение давления металла на валки соответственно в измерительной, 2-й, i-и клетях, измеренное за один оборот опорного валка. а первой полосы данной и измеряется датчиками талла на валки и- запомиах 3 расчета отклонения давления металла на валки среднее значение давления металла на валки на головной части полосы для всех клетей. При прокатке последующей части полосы в измерительной клети в блоке 3 расчета отклонения металла на валки определяется среднее значение отклонения давления Др, измеренного за оборот опорного ваяка, и подается на первый вход системы 6 регулирования положения нажимных винтов, на первый вход блока самонастройки и на второй вход блока корректировки коэффициентов в каждой из последующих клетей. На второй вход системы 6 регулирования положения нажимных винтов в каждой клети с выхода датчика положения нажимных винтов подается сигнал, соответствующий текущему значению положения нажимных винтов, и на третий, пятый, четвертый и шестой вхфды - соответственно заданное значение положения нажимных винтов ад-,, коэффициент Kc0-f связи, значение модуля М| жесткости клети и значение коэффициента Kgi связи. В системе 6 регулирования положения нажимных винтов рассчитывается задание на перемещение нажимных винтов в рег ;лирующих клетях . - Чв1 Q 3aAilvu Сигнал, соответствующий заданию на перемещение нажимных винтов, подается в блок 7 регулируемого запаздывания, откуда он прсле задержки на время транспортного запаздывания по команде из блока 11 управления подается в привод 5 нажимных винтов, который изменяет межвалковый зазор в регулирующих клетях.

После перемещения нажимных винтов в блоки 12 расчета ошибки поступает сигнал, соответствующий приращению, давления д р металла на валки, Ъ третьего выхода блоков 8 коэффициентов - значение модуля Мц жесткости клети, а со втброго выхода системы 6 регулирования положения нажимных винтов - значение отклонения З положения нажимных винтов от задания.

В блоках 12 расчета ошибки опрееляется значение ошибки регулирования, которое сравнивается со значением зоны Т нечувствительности

tuil

-/vSV

Мк Если значение ошибки по модулю

больше зоны нечувствительности, то сигнал, соответствующий ошибке Е регулирования с выхода блоков 12 поступает на первый вход блоков 13 корректировки коэффициентов.

На второй вход блоков 13 корректировки коэффициентов d выхода блока 3 расчета отклонения давления в змерительной клети поступает сигнал, соответствующий значению отклонения др .давления металла на валки, змеренного за первый оборот, после пределения заданного значения давления опорных валков в этой клети. На третий и четвертый входы блоков 13 соответственно с пятого и третьего выходов блока 8 коэффициентов поступают сигналы, соответствующие КОЭФ-. ициенту Kg жесткости полосы, и модуль жесткости MK клети, а на пятый вход блоков 13 со второго выхода сисемы 6 регулирования положения нажимных винтов поступает значение отклонения uSi положения нажимных винтов..

Далее в блоках 13 корректировки коэффициентов регулирующих клетей уточняется значение коэффициентов KcB-t связи:

«.1

к- .-М.

Л PL

„ Полученное значение коэффициента КсВ связи поступает на третий вход блоков 9 суммирования во второй и последующих клетях. На второй вход блоков 9 суммирования из блоков 10 самонастройки поступает сигнал, соответствующий отклонению коэффициентов 2св1 оптимального значения.

При прокатке головной части полосы, когда еще полоса не дошла до измерителя толщины на выходе из последней клети, на второй вход блоков 9 суммирования из блоков самонастройки поступает нулевой сигнал. С выхода блока 9 суммирования значение коэф0 фици-ента связи поступает в блок 8 коэффициентов.

Далее в блоке 3 расчета отклонения давления в измерительной клети определяется отклонение давления металла на Валки др,, измеренное за последующий оборот опорного валка. Значение отклонения др давления подается в регулирующих клетях в систему 6 регулирования положения нажимных винтов, в блок 10 самонастройки и блок 13 корректировки коэффициентов.

Аналогично выше рассмотренному в системе 6 регулирования положения 5 нажимных винтов рассчитывается .второе значение задания д5 на перемещение нажимных винтов в регулирующих клетях.

После перемещения нажимных винтов в каждой клети определяется значение ошибки регулирования Е-сг. АРД . 1 Мк -i

отклонение давления металгде др. ла на валки, определенное

5 в блоке 3 клetи после перемещения нажимных виитов на величину uS. Если модуль ошибки Е. регулирования больше значения зоны нечувствительности 3. то в блоке 13 корректировки коэ,ффициентов уточняются значения коэффициента К жесткости полосы и коэффициента Kgg связи

- ..,e.-..

,3 ,5

,

РИ

Кя- - значение коэффициента

где

50 жесткости полосы в 1-й

клети, рассчитанное до начала прокатки;

Б, , - ошибки регулирования толщины полосы соответственно, после первого и Btoporo перемещения нажимных винтов в i-й клети;1 . 9 ДР д РИ отклонение давления металла на валки в измерительной клети, измеренно соЬтветственно за первый и второй оборот опорного валка после запоминания значения давления на головной части полосы; AS- - величина второго перемещения нажимных винтов в 1 -и клети. Значения коэффициентов жестко ти полосы и коэффициента KCB-I связи заносятся в память блока 8 коэффициентов и соответственно используются для расчета задания на перемещение Нажимных винтов в контуре отрицатель ной обратной связи по измерителю 1А толщины и для расчета задания на перемещение нажимных винтов по отклоне нию давления в измерительной клети на третьем участке полосы. На последующей части первой полосы в последующих полосах партии расчет величины перемещения Нажимных винтов в регулирующих клетях производится аналогично рассмотренному примеру. При этом значения коэффициентов Kpg,- связи уточняются до тех пор, пока модуль ошибки Е регулирования не будет меньше значения Jзоны нечувствительности. Для повышения точности регулирования толщины полосы в данное устройство введен контур отрицательной обратной связи по отклонению толщины от установленного значения для заданной партии полос на выходе стана, который работает следующим образом. После входа первой полосы прокаты ваемой партии под измеритель Ik толщ ны на выходе из стана в нем производится измерение отклонения ДЬ толщины готовой полосы от заданного зна чения, а сигнал, соответсТ;Вующий это му отклонению подается на второй вход блока 15 распределения отклонения толщины производится вь1числени среднего значения отклонения А hep толщины готовой полосы за время прохождения через стан глиссажной метки и распределение данного откло нения по клетям из условия ДИср - i hcpj-f ЛЬср4 где Ьс., йНсрг, &hop - средние значения отклонения толщины готовой полосы, обусловленные ошибкой регули 712 рования соответственно во 2-ой, 3-й и 4-й клетях. . Сигналы, соответствующие средним значениям отклонений ЪрЗ Ahcp4 толщины полосы, с выходов блока 15 распределения отклонений подаются на седьмой вход системы 6 регулирования положения нажимных винтов и на второй вход блока 10 самонастройки в регулирующих клетях. Команды на вычисление среднего значения отклонения Ah ср толщины полосы, на распределение и выдачу отклонений Л по клетям формируются в блоке 11 управления по, сигналам с датчиков 2 скоростк прокатки в клетях. В системе регулирования толщины полосы каждой регулирующей клети значение отклонения толщины готовой полосы умножается на значение коэффициента Kgi-жесткости полосы, поступающее на 6-й вход системы 6 с пятого выхода блока 8 коэффициентов - Д.5 -Aiicpi Задание AS на перемещение нажимных винтов i-и клети подается через блок 7 регулируемого запаздывания в привод 5 нажимных винтов.. При этом время С задержки устанавливается равным нулю. Через время f т(эанспортного запаздывания, сформированное в блоке 11 управления, за которое скорректированный участок полосы подойдет под измеритель 14 толщины полосы, производится измерение толщины готовой полосы. Расчет отклонения толщины hcp полосы и задания ASl/ на перемещение нажимных винтов для последующей части полосы производятся аналогично рассмотренному. После входа полосы под измеритель толщины на первый вход блоков 10 самонастройки регулирующих клетей с выхода блока 3 расчета отклонения давления металла на валки от заданного значения в измерительной клети поступает сигнал, соответствующий среднему значению отклонения давления металла на валки от задания , вычисленному за время прохождения глисоажной метки через стан. На второй вход блоков 10 самонастройки из блока 15 распределения отклонения толщины подается сигнал, соответствующий среднему Ahcp-i значению отклонения толщины готовой полосы, обусловленному ошибкой регулирования в i-й клети. На третий и четвертый входы блоков 10 самонастройки соответственно с третьего и пятого вы ходов блоков 8 коэффициентов подаются значения коэффициентов жесткости полосы в соответствующей клети и модуля Мц жесткости клети. В блоках 10 самонастройки для каждой клети рассчитывается отклонение. Kcft-i коэффициента связи от оптимального значения . .U ... дд . КР1 Хсм- в1 к- -Значение отклонения ДКсе-i коэффициента связи в регулирующих клетях поступает на второй вход блока 9 сум мирования, где оно суммируетciR со -Значением коэффициента , поступающим на его третий вход из блока 13 корректировки коэффициентов или со значением коэффициента Код (когда ошибка регулирования ,| О), поступающим на его первый вход из блока, 8 коэффициентов. Уточненное значение коэффициента KCB, равное KcBi4-АKce-i, с выхода блока 9 суммирования поступает в блок 8 коэффициентовИ используется для расчета задания на перемещения нажимных винтов при регулировании толщины на последующих участках полосы в i-и клети. Введение в предлагаемое устройство для регулирования толщины полосы блоков 13 корректировки коэффициенто позволяет корректировать коэффициенты связи,а следовательно, повысить точность регулирования толщины при изменении жесткости полосы . в пределах данной партии. Жесткость полос в прокатываемой партии может в значительной степени изменяться при изменении температурно-скоростного режима прокатки, т.е. при прокатке с ускорением и при межклетевом охлаж дении полос. Введение в данное устройство контура, регулирования толщины полосы по отклонению толщины на выходе из чистовой группы .клетей позволяет повысит статическую точность регулирования за счет компенсации ошибки регулирования, возникающей при тепловом расширении и износе валков, изменении раствора валков при прокатке с ускорением, неточной настройке стана и т.д. Технико-экономическим npeHMyutectвом предлагаемого устройства являетЭЗ .I ся то, что оно позволяет более точно, по сравнению с существующими подобными устройствами, компенсировать разнотолщинность полос и, следотельно, обеспечивает дополнительное увеличение выхода готового проката, удовлетворяющего заданным требованиям, и позволяет получить экономический эффект 183 тыс. руб. Формула изобретения Устройство для автоматического регулирования толщины полосы на стане горячей прокатки, содержащее в измерительной первой и последней, четвертой, клетях чистовой группы датчик давления металла на валки, датчик скорости прокатки, блок расчета отклонения давления металла на валки от заданного значения, во второй (регулирующей) клети - датчик скорости прокатки, датчик положения нажимных винтов, их привод, систему регулирования положения нажимных винтов, блок регулируемого запаздывания, блок коэффициентов, блок суммирования, блок самонастройки и общий для всех клетей блок управления, причем В измерительной-клети выход датчика , давления металла на валки соединен с входом блока расчета отклонения давления металла на валки от заданного значения, выход которого соединен с первым входом системы регулирования положения нажимных винтов и с первым входом блока самонастройки второй , клети, а выходы датчиков скорости измерительной и каждой из последующих клетей соединены соответственно с первым, вторым и третьим входами блока управления, первый выход этого блока соединён с первым входом блока регулируемого запаздывания во второй клети, выход последнего соединен с приводом нажимных винтов второй клети, а второй вход этого блока соединен с выходом системы регулирования положения нажимных винтов во второй клети, второй вход последней соединен с выходом датчика Лоложения на-жимных винтов, а третий, четвертый и пятый входы системы регулирования положения нажимных винтов соединены соответственно с первым, вторым и третьим выходами блока коэффициентов в той же клети, первый вход которого соединен с выходом датчика положения нажимных винтов, второй вход блока коэффициентов соединен с выходом блока суммирования, четвертый выход блока коэффициентов соединен с первым входом блока суммирования, второй вход которого соединен с выходом блока самонастройки, а первый вход блока расчета отклонения давления металла иа валки в последней кле ти соединен с выходом датчика давления в той же клети, отличаюЩ е ее я тем, что, с целью повышения точности регулирования толщины полосы в чистовой группе клетей непрерывного стана горячей прокатки, оно дополнительно содержит в третьей клети датчик скорости прокатки, во второй, третьей и последней (четвертой) клетях - блок расчета ошибки регулирования и блок корректировки коэффициентов, во второй и третьей клетях - датчик давления Металла на валки и блок расчета отклонения давле ния металла на валки от заданного значения, в третьей и последней клетях - датчик положения нажимных винтов, их привод, систему регулирования положения нажимных винтов, блок регулируемого запаздывания, бло коэффициентов, блок суммирования и блок самонастройки, а также обилие . для всех клетей измеритель толщины полосы на выходе стана и блок распре деления отклонения толщины по клетям причем во второй и третьей клетях вы ход Датчика давления металла на валки соединен с входом блока расчета отклонения давления металла на валки от Заданного значения, а во второй и каждой из последующих клетей выход блока расчета отклонения давления ме талла на валки соединен с первым вхо дом блока расчета ошибки регулирова ния, второй вход последнего в тех же клетях соединен с третьим .выходом бл ка коэффициентов, третий вход - со вторым выходом системы регулирования положения нажимных винтов в соответствующей клети, а выход блока расчета ошибки в каждой клети соединен с первым входом блока кoppeкtиpoвки коэффициентов, второй вход которого соединен с выходом блока расчета отклонения давления металла на валки в измерительной кле1ги, третий и четвертый входы блока корректировки коэффициентов второй и каждой из последующих клетей соединены соответственно с пятым и третьим входами 9 7 блока коэффициентов в этих клетях, а пятый вход блока корректировки коэффициентов в тех же клетях соединен со вторым выходом системы регулирования полох ения нажимных винтов в соо-тветствующей клети, первый выход блока корректировки коэффициентов соединен с третьим входом блока коэффициентов, а второй выход блока корректировки коэффициентов - с третьим входом блока суммирования во всех клетях, второй вход блока самонастройки в каждой клети соединен с седьмым входом системы регулирования положения нажимных винтов и с соот- . ветствующим выходом блока распределения отклонения толщины полосы по клетям; при этом первый вход последнего соединен с выходом измерителя толщины, а второй вход - со вторым выходом блока управления, четвертый вход которого соединен с выходом датчика скорости третьей клети, третий вход блока самонастройки в каждой клети соединен с третим выходом блока коэффициентов, пятый выход которого соединен с шестым входом системы регулирования положения нажимных винтов и с четвертым рходом блока самонастройки в этих клетях, а в третьей и последней клетях - первый вход блока регулируемого запаздывания соединен соответственно с третьим и четвертым выходами блока управления, а выход блока регулируемого запаздывания соединен с приводом нажимных винтов в этих клетях, второй вход этого блока в третьей и последней клетях соединен с первым выходом системы регулирования положения нажимных винтов, причем первый вход последней в этих клетях соединен с выхйэдом блока расчета отклонения давления металла в измерительной клети, второй вход соединен с выходом датчика положения нажимных винтов, а третий, четвертый и пятый входы ее соединены соответственно с первым, вторым и третьим выходами блока коэффициентов в третьей и последней клетях, первый вход последнего соединен с выходом датчика положения нажимных винтов, второй вход блока коэффициентов соединен с выходом блока суммирования, четвертый выход блока коэффициентов соединен с первым входом блока суммирования, второй вход которого соединен с выходом блока самонастройки .

79331 7

Источники информации, ние толщины полосы на непрерывных принятые во внимание при экспертизе прокатных станах. - Сб. Автоматиза1. Леонидов-Каневский Е.В, Лы- ция прокатных станов.М., Металлурсенков Н.Г. Подчиненное регулирова- гия, igy, с. 76 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования толщины полосы на непрерывном стане горячей прокатки | 1981 |

|

SU986532A1 |

| Устройство для регулирования размеров концов горячекатаной полосы | 1990 |

|

SU1794517A2 |

| Устройство для измерения межклетевого натяжения проката | 1985 |

|

SU1247114A1 |

| Устройство регулирования размеров концов горячекатаных полос | 1981 |

|

SU1013010A1 |

| Устройство для регулирования толщины полосы на непрерывном стане горячей прокатки | 1979 |

|

SU884771A1 |

| Система автоматического регулирования толщины полосы непрерывного стана горячей прокатки | 1977 |

|

SU733753A1 |

| Система автоматического регулирования толщины полосы при прокате | 1979 |

|

SU865460A1 |

| Система регулирования толщины и профиля полосы | 1982 |

|

SU1057136A1 |

| Система совместного регулирования толщины и профиля полосы в клети непрерывного прокатного стана | 1981 |

|

SU980891A1 |

| Устройство для регулирования формы полосы в процессе непрерывной прокатки | 1990 |

|

SU1729644A1 |

Авторы

Даты

1982-06-07—Публикация

1980-07-11—Подача