(54) СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЖРОВАНИЯ ТОЛЩИНЫ ПОЛОСЫ ПРИ ПРОКАТКЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство импульсного регулирования положения нажимных винтов | 1980 |

|

SU942836A1 |

| Способ регулирования толщины полосы при непрерывной горячей прокатке и устройство для его осуществления | 1979 |

|

SU780917A1 |

| Устройство для регулирования толщины полосы на непрерывном стане горячей прокатки | 1979 |

|

SU884771A1 |

| Устройство регулирования ширины горячекатаных полос | 1980 |

|

SU908445A1 |

| Система регулирования температуры полосы на выходе стана горячей прокатки | 1981 |

|

SU971543A1 |

| Способ регулирования размеров проката на непрерывных преимущественно проволочных и мелкосортных станах | 1981 |

|

SU1005971A1 |

| Устройство автоматического регулирования толщины полосы | 1982 |

|

SU1044363A1 |

| Система автоматической стабилизации градиента температур при прокатке узких полос на реверсивном стане | 1980 |

|

SU969346A1 |

| СИСТЕМА "ТОНКОГО" РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПОЛОСЫ НА НЕПРЕРЫВНОМ СТАНЕ ХОЛОДНОЙ ПРОКАТКИ | 1993 |

|

RU2065790C1 |

| Система регулирования толщины полосы на стане горячей прокатки | 1980 |

|

SU910250A1 |

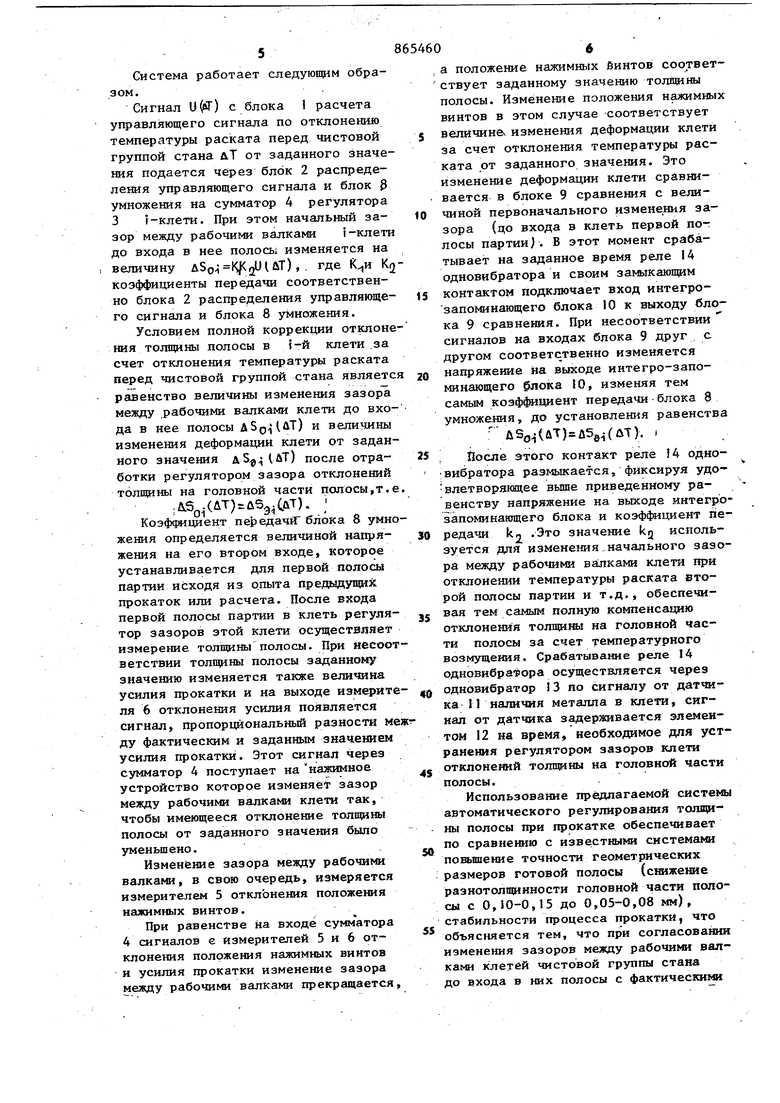

Изобретение .относится к прокатке, точнее к контрольным и регулирующим устройствам прокатных станов, и может быть использовано для устранения отклонений толщиш) головной части прокатываемых на станах горячей прокатки полос от заданного значега1я при автоматическом регулировании толщины полос. Известны системы автоматического регулирования толщины полосы цри прокатке, содержащие блок расчета управляющего сигнала по отклонению температуры раската перед чистовой группой стана от заданного значения, блок рас пределения управляющего сигнала по регуляторам зазоров и регуляторы зазоров между рабочими валками клетей чистовой группы стана П. Недостатком известных систем является низкая .точность регулирования толщины головной части полосы и неустойчивость их работы. Это обусловлено несоответствием корректируйщих изменений зазоров между рабочими валками фактическим отклонением толщины головной части полосы в каждой клети. Известна также система автоматического регулирования толщины полос при прокатке, содержащая последовательно соедииен1я 1е блок расчета управляющего сигнала по отклонению температуры раската перед чистовой группой стана от заданного значения и блок распределения управляющего сигнала по регуляторам зазоров регуляторы зазоров между рабочими валками клетей чистовой группы стана, каждый из которых содержит в себе сумматор, нажимное устройство, измеритель отклонения положения нажимного винта, измеритель отклонения усилия прокатки, выходы измерителя отклонения положения нажимного винта и измерителя отклонения усилия прокатки соединены соответственно с первым и вторым уходами сумматора, выход которого соединен со входом нажимного устройства Г23. Однако эта система не обеспечивае требуемую точность регугафования тол щины головной части полосы, и кроме того, при регулировании имеет место неустойчивость работы cиcтe в l. Это связано с тем, что коэффициен ты пропорциональности между отклонением температуры раската от заданног значения и изменеш1ями зазоров между рабочи№1 валками не учитывают фактические параметры клетей и технологические параметры процесса прокатки. Вследствие этого корректи|с у1б1Щ1е изме нения зазоров рабочих валков не компенсируют фактические отклонения толщины полосы в каждой клети из-з несоответствия температуры раската заданному (настроечному) значению. После входа полосы в каждую клеть несоответствие между измеренным и заданнь1М значениями зазора устраняет ся регулятором зазоров данной клети Однако на это требуется определенно время и толщина начального (головного) участка полосы остается не равной заданному значению. Изменение же во время прокатки головной части полосы зазоров между рабочими валками клетей приводит к нарушению стабильности процесса про катки, а это, в свою очередь, приво дит к неустойчивости всей системы регулирования. Цель изобретения - повышение точ ности регулироваш1Я толщины головной части полосы И устойчивости системы Поставленная цель достигается те что в известной системе автоматичес кого регулирования толщины полосы при прокатке, содержащей последовательно соеданенные блок раската управляющего сигнала по отклонению температуры раската перед чистовой группой стана от заданного значения и блок распределения управляющего сигнала по регуляторам зазоров, регуляторы зазоров между рабочими вал клетей чистовой группы стана, каждый из которых включает в себя сумматор, налммное устройство, изме ритель отклонения положения нажимного винта измеритель отклонения усилия прокатки, выходы измерителя отклонения положения нажимного вин .H измерителя отклонения усилия прокатки соединены соответственно с первым и вторым входами сумматора выход которого соединен со входом нажимного устройства, каждый регулятор зазоров дополнительно содержит блок умножения, блок сравнения, интегро- запоминающий блок и последовательно .соединенные датчик наличия металла в клети, элемент временной задержки, одновибратор и реле одновибратора, второй вход которого соединен с выходом блока сравнения, выход реле одновибратора через интегро- запоминаюп гй блок соединен с первым входом блока умножения, второй вход которого соединен с выходом блока распределения управляющего сигнала по регуляторам зазоров, выход блокаумножения соединен с третьим входом сумматора и с первым входом блока сравнения, второй вход которого соединен с выходом измерителя отклонения положения нажимного винта. На чертеже представлена блок-схема системы автоматического регулирования толщишз полосы при проказке. Система содержит блок 1 расчета управляющего сигнала по отклонению температуры раската перед чистовой группой стана от заданного значения, блок 2 распределения управляющего сигнала по регуляторам зазоров, вход Которого подключен к выходу блока 1, регулятор 3 зазоров между рабочими валками f -и клети чистовой группы стана, включающий в себя сумматор 4, измеритель 5 отклонения положения нажимного устройства, выход которого подключен к первому входу сумматора 4, измеритель 6 отклонения усилия прокатки, выход которого соединен со вторым вхрдом сумматора 4, нажимное устройство 7 вход которого соединен с выходом сумматора 4, блок 8 умножения, выход которого соединен с третьим входом сумматора и с первым входом блока 9 сравнения, второй вход Которого соединен с выходом измерителя 5 отклонения положения нажимного винта, интегро-за.поминаю1Ций блок 10, последовательно соединенные датчик 1I наличия металла в клети, элемент 12 временрой задержки, одновибратор 13 л релей 14 одновибратора, второй вход реле 14 одновибратора соединен с выходом блока 9 сравнения, выход репе 14 одновибратора через интегро- запоминающий блок 10 соединен с первым входом блока 8 умножения, второй вход которого соединен с выходом блока 2. Система работает следующим образом. Сигнал ) с блока 1 расчета управляющего сигнала по отклонению температуры раската перед чистовой группой стана дТ от заданного значе ния подается через блок 2 распределения управляющего сигнала и блок 3 умножения на сумматор 4 регулятора 35-клети. При этом начальный зазор между рабочими валками i-клет до входа в нее полосы изменяется на величину д5о К| 21ДйТ), . где K коэффициенты передачи соответственно блока 2 распределения управляюще го сигнала и блока 8 умножения. Условием полной коррекции отклон ния толщины полосы в {-и клети за счет отклонения температуры раската перед чистовой группой стана являет равенство величины изменения зазора между рабочими валками клети до вхо да в нее полосы д5(з(.йТ) и величины изменения деформации клети от задан ного значения д5(йТ) после отработки регулятором зазора отклонений толщины на головной части полосы,т. .uSg.CuTjruSg-CuT). ; Коэффициент передачйГ блока 8 умн жения определяется величиной напряжения на его втором входе, которое устанавливается для первой полосы партии исходя из опыта предаедущих; прокаток или расчета. После входа первой полосы партии в клеть регулятор зазоров этой клети осуществляет измерение толщины полосы. При несоот ветствии толщины полосы заданному значению изменяется также усилия прокатки и на выходе измерите ля 6 отклонения усилия появляется сигнал, пропорциональный разности ме ду фактическим и заданным значением усилия прокатки. Этот сигнал через сумматор 4 поступает на нажимное устройство которое изменяет зазор между рабочими валками клети так, чтобы имеющееся отклонение толщинь1 полосы от заданного значения было уменьшено. Изменение зазора между рабочими вапкамя, в свою очередь, измеряется измерителем 5 отклонения положения нажимных винтов. При равенстве на входе сумматора 4сигналов е измерителей 5 и 6 отклонения положения нажимных винтов и усилия прокатки изменение зазора между рабочими валками прекращается. 06 а положение нажимных бинтов соответствует заданному значению толщины полосы. Изменение положения нажимных винтов в этом случае -соответствует величинех изменения деформации клети за счет отклонения температуры раската от заданного значения. Это изменение деформации клети сравни- вается в блоке 9 сравнения с величиной первоначального измене.ния зазора (до входа в клеть первой полосы партии). В этот момент срабатывает на заданное время реле 14 одновибратора и своим замыкаю1щм контактом подключает вход интегрозапоминающего блока 10 к выходу блока 9 сравнения. При несоответствии сигналов на входах блока 9 друг с другом соответственно изменяется напряжение на выходе интегро-запоминающего блока 10, изменяя тем самым коэффициент передачи блока 8 умножения, до установления равенства uSo(uT)u5e(uT), . . После этого контакт реле 14 одно:вибратора размыкается, фиксируя удовлетворякщее вьше приведенному равенству напряжение на выходе интегрозапоминанлцего блока и коэффициент riekn .Это значение редачи используется для изменения начального зазора между рабочиг«5 валками клети при отклонении температуры раската второй полосы партии и т.д., обеспечивая тем самым полную компенсацию отклоне1шя толщины на головной части полосы за счет температурного возмущения. Срабатывание реле 14 одновибра-рора осуществляется через одновибратор 13 по сигналу от датчика П наличия металла в клети, сигнал от датчика задерживается элемеи том 12 на время, необходимое для устранения регулятором зазоров клети отклонений толщншл на головной части полосы. Использование предлагаемой систеьа 1 автоматического регулирования толщины полосы при прокатке обеспечивает по сравнению с известшями системами повьшение точности геометрических азмеров готовой полосы (с1шжение разнотолщинности головной части полоы с 0,50-0,15 до 0,05-0,08 мм), табильности процесса прокатки, что бъясняется тем, что при согласовании зменения зазоров между рабочими валакн клетей чистовой группы стана о входа в них полосы с фактическими 7 деформациями этих клетей и после входа в них полосы устраняется рассогласование между фактическим и заданным значениями зазоров при прокат ке в каждой клети головной части полосы и, следовательно, не вносится дестабилизирующее возмущение в процесс прокатки. Кроме того, система обеспечивает уменьшение времени, необходимого для настройки стана непрокатываемьтй сортамент и упрощение работы оператора (для второй и последующих полос парти коэффициенты распределения управляющего сигнала по клетям определяются автоматически с учетом фактических параметров полосы и клетей, стана). Ожидаемьй экономический эффект от использования предложения на одном стане 1700 горячей прокатки КарМК составит 50 тыс.руб в год. Формула изобретения Система автоматического регулирования толщины полосы при прокатке, содержащая последовательно соединенные блок расчета управляющего сигнала по отклонению температуры рзската перед чистовой группой стана от заданного значения и блок распределени управляющего сигнала по регуляторам зазоров,регуляторы зазоров между рабочими валками клетей чистовой группы стана, каждый из которых содержит сумматор, нажимное устройство,измери тель отклонения положения нажимного винта, измеритель отклонения усилия прокатки, выходы измерителя отклонения положения нажимного винта и измерителя отклонения усилия Прокатки соединены соответственно с первым и вторым входамисумматора, выход которого соединен со входом нажимного устройства отличающаяся тем, что, с целью повышения точности регулирования толщины головной части полосы и устойчивости системы, каждый регулятор зазоров дополнительно содержит блок умножения, блок сравнения, интегро- запоминающий блок и последовательно соединенные датчик наличия металла в клети, элемент временной задержки , одновибратор и реле одновибратора, второй вход которого соединен с выходом блока сравнения, выход реле одновибратора через интегро- запоминающий блок соединен с первым входом блока умножения, второй вход которого соединен с выходом блока распределения управляющего сигнала по регуляторам зазоров выход блока умножения соединен с третьим входом сумматора и с первым вх:6дом блока сравнения, второй вход которого соединен с выходом измерителя отклонения положения нажимного винта, Источники информации, принятые во внимание при экспертизе 1.Афанасьев В.Д. Автоматизация современных широкополосньгх станов горячей прокатки. Сб. Теория и технология обработки металлов давлением. М., Металлургия, 1975, № 81, с.111-118. 2.Система автоматического регулирования толщины полосы САРТ-ЗМ, Проспект экспоната выставки АСУ-74.

w

5

Авторы

Даты

1981-09-23—Публикация

1979-05-07—Подача