Изобретение относится к прокатному производству, в частности к автомати ческому регулированию толщины полосы на непрерывных станах горячей прокатки, и может быть использовано в автоматизированных системах управления прокатным производством. Известно устройство для автоматического регулирования толщины полосы| содержащее о&цие для всех клетей датчик температуры подката и блок расчета отклонения температуры от заданного значения, в каждой клети - датчик положения, привод и регулятор скорости привода нажимных винтов, блок сравнения, блок вывода задания на перемещение нажимных винтов, блок умножения, блок уставок, причем датчик температуры подката соединен с входом блока расчета отклонения температуры подката, выход которого соединен с первыми входами блоков .умножения каждой клети, одновременно второй вход блока умножения соединен с первым выходом блока уставок, а выход соединен со входом блока вывода задания на перемещение нажимных винтов, выход последнего соединен с первым входом блока сравнения положения нажимных винтов, второй и третий входы которого соответственно соединены с датчиком положения нажимных винтов и со вторым выходом блока уставок, одновременно вход последнего соединен с датчиком положения нажимных винтов, а выход блока сравнения соединен со входом регулятора скорости нажимных винтов, выход которого соединен с приводом Н; жимных винтов 1 J. Недостатком данного устройства является то, что из-за погрешности измерения температуры полосы датчиком температуры подката, возникающей вследствие неравномерности распределения температуры по сечению полосы, наличия на поверхности полосы слоя окалины, образования облака пыли, паров и влияния других произ аодственных факторов, коррекция зазора между рабочими валками каждой из клетей, компенсирующая влияние изменения температуры подката на тол щину полосы, определяется неточно, что, в свою очередь, приводит к снижению точности регулирования толщины полосы. Кроме того, коэффициенты, используемые для расчета величины коррекции межвалковых зазоров, рассчитываются для партии полос данного профилеразмера и не корректируются в дальнейшем с учетом конкретных условий прокатки каждой полосы, что также снижает точность компенсации температурной составляющей разнотолщинности в партии полос. Наиболее близким к предлагаемому по технической сущности и достигаемо му результату является устройство, содержащее общие для всех клетей дат чик температуры подката и блок расчета отклонения температуры от задан ного значения, в первой клети - датчик давления металла на валки и блок расчета коэффициента жесткости полосы , в остальных клетях чистовой груп пы - датчик положения, привод и регулятор скорости привода нажимных винтов, датчик давления металла на валки, блок сравнения, блок вывода задания на перемещение нажимых винтов, блок умножения, блок уставок, блок расчета второго значения задани на перемещение нажимных винтов, причем датчик температуры подката соеди нен со входом блока расчета отклонения температуры подката, выход последнего с первым входом блоков умножения для каждой клети одновременно, для каждой клети второй вход блока умножения соединен с третьим выходом блока уставок, вход последнего с дат чиком положения, нажимных винтов и с третьим входом блока сравнение, а второй выход соединен с-первым входом блока сравнения, причем выход блока умножения соединен с первым входом блока вывода задания на перемещение нажимных винтов, выход блока сравнения соединенно вторым входом блока сравнения, выход которого соединен со входом регулятора скорости нажимных винтов, выход которого соединен с приводом нажимных винtoв. В известном устройстве до начала прокатки для партии полос заданно го профилеразмера в блоках уставок для каждой клети запаются начальные 1 . 4. значения положения нажимных винтов Заб-f рассчитывается коэффициент взаимосвязи изменения температуры подката и величины перемещения наг жимных винтов -м клети, необходимой для компенсации отклонения толщины полосы от заданного значения ,и моду/1ь жесткости i-й клети М, После подхода первой полосы к датчику температуры подката измеряется температура полосы на головной части, и в блоке расчета отклонения рассчитывается среднее значение температуры Далее при прокатке головной части полосы в каждой клети измеряется давление металла на валки, и в блоке расчета второго задания на перемещение нажимных винтов рассчитыаается и хранится в памяти среднее . значение для каждой клети . При подходе второй полосы к датчику температуры определяется сред.нее значение температуры на головной части полосы и рассчитывается отклонение ее от значения температуры первой полосы Jlf MПолученное отклонение температуры полосы умножается в блоке умножения каждой клети, кроме первой, на со ответствующийкоэффициент Кг- . Рассчитанное значение величины задания на перемещение нажимных винтов д 5 через блок вывода подается в блок сравнения каждой клети, где оно суммируется с начальным значением положения нажимных винтов Sa.. Полученная величина сравнивается с текущим значением положения нажимных винтов ИЗЛЛ1 Игнал, соответствующий полученному рассогласованию, через регулятор скорости изменяет положение нажимных винтов, компенсируя при этом отклонение толщины полосы в каждой клети. После входа второй полосы в первую клеть определяется среднее значение давления металла на валки на головной части полосы , и в блоке расчета коэффициента жесткости определяется коэффициент и / РИ5М1 1 . Л-Р -у. До входа полосы в последующие клети в блоках расчета второго значения задания на перемещение нажимных винтов рассчитывается уточненное значение коррекции положения нажимных винтов каждой, кроме пер- . вой , клети

,-,

AS

4i

где жесткость i-й клети;

Ri«ij. заданное значение давления

уС(Оц. „

металла на валки i-и клети.

Полученное значение коррекции в каждой клети подается в блок вывода вместо ранее определенного значения д5 , В зависимости от величины и знака нажимные винты изменяют свое.положение, компенсируя тем самы погрешность предварительной коррекции положения нажимных винтов .Z.

Недостаток известного устройства з аключается в том, что оно также имемет низкую точность регулирования то щины полосы из-за погрешности определения коэффициентов передачи влияния перемещения нажимных винтов в клетях на толщину полосы на выходе из клетей. Значения указанных хоэффициентов определяются в конкретном случае конечной толщиной и шириной готовой полосы, химическим составом стали , температурой конца прокатки и т.д. Кроме того,в известном устроистве при расчете коэффициента жесткости полосы не учитывается изменение давления металла на валки при изменении толщины подката в партии полос.

Цель изобретения - повышение точности корректировки межвалковых зазоров клетей чистовой группы для компенсации отклонений толщины полосы, возникающих из-за непостоянства темпратуры подката в партии.

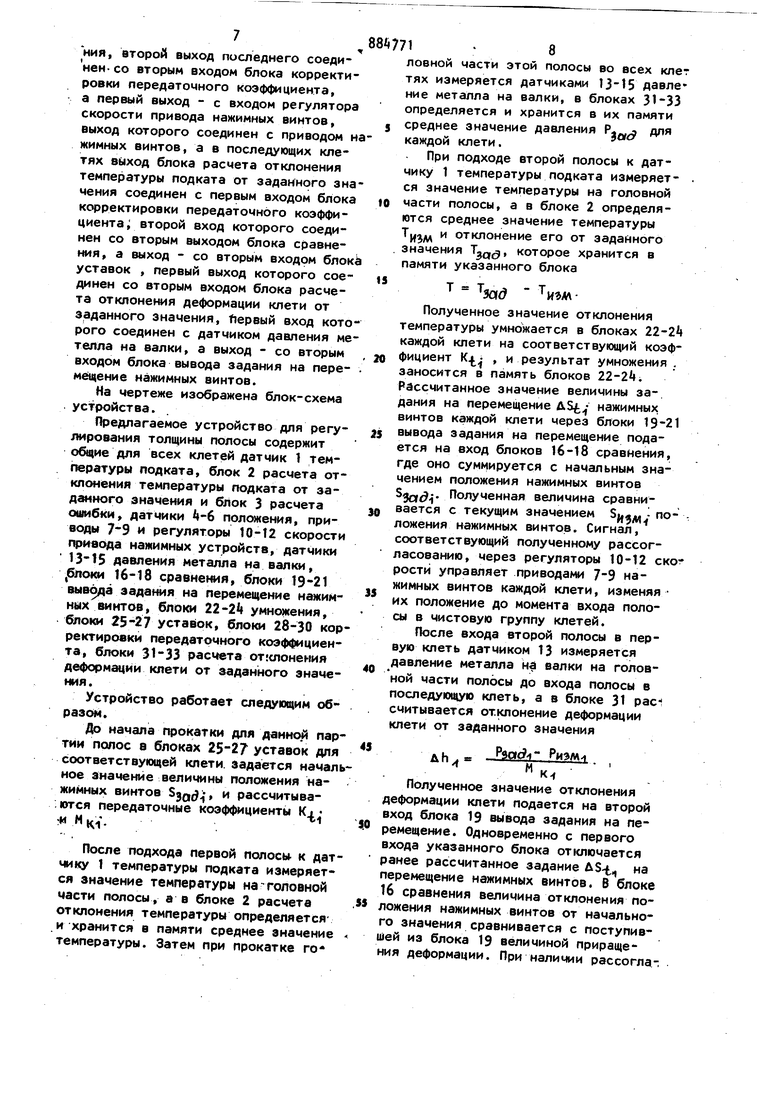

Указанная цель достигается тем, что в устройство, содержащее общие для всех клетей датчик температуры подката и блок расчета отклонения те пературыполосы от заданного значени в первой клети - датчик давления металла на валки, е остальных клетях чистовой группы - датчик положежя, привод и регулятор скорости привода нажимных винтов, датчик давлений ме талла на валки, блок сравнения, блок вывода задания на перемещение нажимных винтов, блок умножения, блок уставок, причем датчик температуры подката сое|ф1нен со входом блока расчета отклонения температуры подката, выход последнего соединен с первым входом блока умножения для каждой

клети, одновременно для каждой клети второй вход блоков умножения соединен с третьим выходом блока уставок, вход последнего соединен с датчиком положения нажимных винтов и с третьим входом блока сравнения, а второй выход соединен с первым входом блока сравнения, причем выход блока умножения соединен с первым входом блока вывода задания на перемещение нажимных винтов, выход последнего соединен со вторым входом блока сравнения выход блока сравнения соединен с входом регулятора скорости нажимных винтов, выход которого соединен с приводом нажимных винтов, дополнительно содержит на первой клети датчик положения, привод и регулятор скорости привода нажимных винтов, блок сравнения, блок вывода задания на перемещение нажимных винтов, блок умножения, блок уставок, блок расчета ошибки, блок корректировки передаточного коэффициента, блок расчета отклонения деформации клети от заданного значения, а на второй и последующих клетях чистовой группы - блоки корректировки передаточного коэффициента и блок расчета отклонения деформации клети от заданного значения, причем в .первой клети выход блока расчета отклонения температуры подката от заданного значения соединен с первым входом блока корректировки передаточного коэффициента и с первым входом блока умножения, второй вход блока умножения соединен с первым входом блока расчета ошибки и с третьим выходом блока уставок, первый вход последнего соеДинен с датчиком положения нажимных винтов и с третьим входом блока сравнения, а второй вход соединен с выходом блока корректировки передаточного коэффициента и с первым входом блока расчета ошибки, выход которого соединен с третьим входом блока умножения всех клетей, одновременно второй выход блока уставок соединен с первым входом блока сравнения, первый выход соединен со вторым входом блока расчета отклонения деформации клети от заданного знамения, вход которого соединен с датчиком давления металла на валки, а выход - со вторым входом блока вывода задания на перемещение нажимных винтов, первый вход которого соединен с выходом блока умножения, а выход - со вторым входом блока сравнения, BTopoJt выход последнего соединен-со вторым входом блока корректировки передаточного коэффициента, а первый выход - с входом регулятора скорости привода нажимных винтов, выход которого соединен с приводом н жимных винтов, а в последующих клетях выход блока расчета отклонения температуры подката от заданного зна чения соединен с первым входом блока корректировки передаточного коэффициента; второй вход которого соединен со вторым выходом блока сравнения, а выход - со вторым входом бяок уставок , первый выход которого соединен со вторым входом блока расчета отклонения деформации клети от заданного значения, Т1ервый вход кото рого соединен с датчиком давления ме телла на валки, а выход - со вторым входом блока вывода задания на перемёщение нажимных винтов. На чертеже изображена блок-схема устройства. Предлагаемое устройство для регулирования толщины полосы содержит общие для всех клетей датчик 1 температуры подката, блок 2 расчета отклонения температуры подката от заданного значения и блок 3 расчета ошибки, датчики 4-6 положения, приводы и регуляторы 10-Т2 скорости при«ьда нажимных устройств, датчики 13t5 давления металла на валки, блоки 16-18 сравнения, блоки 19-21 вывода задания на перемещение нажимных винтов, блоки 22-24 умножения, блоки уставок, блоки 28-30 кор ректировки передаточного коэффициента, блоки 3133 расчета от {лонения деформации клети от заданного значеfw H . . Устройство работает следующим образом. До начала прокатки для яанно( пар тии полос 8 блоках 25-27 уставок для соответствующей клети, задается начал ное значение величины положения нажимных винтов SjQtjt -, и рассчитыва.ются передаточные коэффициенты KirHMKvПосле подхода первой полосы к дат чику 1 температуры подката измеряется значение температуры на-головной части полосы, а в блоке 2 расчета отклонения температуры определяетсяи хранится в памяти среднее значение температуры. Затем при прокатке го1 8 ловной части этой полосы во всех клег тях измеряется датчиками 1315 давление металла на валки, в блоках З-ЗЗ определяется и хранится в их памяти среднее значение давления PI, для каждой клети. При подходе второй полосы к датчику 1 температуры подката измеряется значение температуры на головной части полосы, а в блоке 2 определяются среднее значение температуры и отклонение его от заданного значения , которое хранится в памяти указанного блока д Полученное значение отклонения температуры умножается в блоках 22-24 каждой клети на соответствующий коэффициент , и результат умножения, заносится в память блоков 22-24i Рассчитанное значение величины за-. Дания на перемещение AS нажимных винтов каждой клети через блоки 19-21 вывода задания на перемещение подается на вход блоков 16-18 сравнения, где оно суммируется с начальным значением положения нажимных винтов . Полученная величина сравнивается с текущим значением - по- -. ложения нажимных винтов. Сигнал, соответствующий полученному рассогласованию, через регуляторы 10-12 ско ростй управляет приводами 7-9 нажимных винтов каждой клети, изменяя их положение до момента входа полосы в чистовую группу клетей. После входа второй полосы в первую клеть датчиком 13 измеряется давление металла Н; валки на головной части полосы до входа полосы в последующую клеть, а в блоке 31 paci считывается отклонение деформации клети от заданного значения РИЭМ к Полученное значение отклонения еформации клети подается на второй вход блока 19 вывода задания на перемещение. Одновременно с первого входа указанного блока отключается анее рассчитанное задание AS-t на еремещение нажимных винтов. В блоке 16 сравнения величина отклонения поожения нажимных винтов от начального значения сравнивается с поступивей из блока 19 величиной приращеия деформации. При наличии рассогласования соответствующий ему сигнал через регулятор 10 управляет приводом 7 нажимных винтов первой клети, изменяя их положение до полной компенсации отклонения толщины полосы от заданного значения. Вторая коррекция положения нажимных винтов . компенсирует погрешность, возникающую при первой корректировке положения нажимных винтов до входа полосы в первую клеть. Далее из блока 16 сравнения сигнал, соответствующий среднему значен отклонения положения нажимных винтов в первой клети от начального знамения поступает в €лок 28 корректировки передаточного коэффициента, где делится на ранее определенное значение отклонения температуры полосы от задания. Полученное значение пере даточного коэффициента К , определяющего взаимосвязь изменения температуры подката и толщины полосы на выходе из первой клети, заносится в память блока 25 (вместо рвйее рассчитанного коэффициента К,) уста вок и используется для расчета пер вой коррекции положения нажимных вин тов первой клети при прокатке следующей полосы. Одновременно в блоке расчета ошибю1 определяется относительная ошибка расчета коэффициентов для всех клетей Сигнал, соответствующий полученной ошибке с выхода блока 3, поступа ет на третий вход блоков умножения и умножается на ранее pacc« iтанное знамение величины перемещения нажимных винтов каждой клети AS. .-Д5,1-. Уточненное знамение велимины пер мещения нажимных винтов Л каждой клети заносится в память блоков 1921 вместо ранее рассмитываемых знач ний величины перемещения нажимных винтов аналогично вышеизложенно ,и.л л подается на второй вход блоков 16-18 сравнения, где оно суммируется с на чальном значением положения нажимных винтов и-.сравнивается с текущим зна чекмем положения нажимных винтов со отвествущей клети. Сигнал рассогла сования через регуляторы 10-12 скорости управляет приводами 7-9 1 , 10 ных винтов каждой клети, вторично изменяя их положение. Таким образом, до момента входа полосы во вторую и последующие клети чистовой группы положения нажимных винтов всех клетей скорректированы в соответствии с отклонением температуры прокатываемой полосы от значения тем- пературы первой полосы и с учетом погрешности, возникающей при расчете первого знамения коррекции. Далее после входа полосы в каждую клеть датчиками k и 13 давления измеряется давление металла на валки головной части полосы, а в блоках 32 и 33 расС1мтывается приращение деформации каждой клети Ah- fVi)Mi «К.Полученное значение деформации подается на второй вход блоков 20 и 21 вывода задания на перемещение нажимных винтов. Одновременно с первого входа указанных блоков отключается ранее рассчитанное задание .4-43 перемещение нажимных винтов. В блоках 17 и 18 сравнения каждой клеTii величина отклонения положения нажимных винтов от начального знамения сравнивается с поступившей из блоков 20 и 21 величиной приращения деформации кпетей. При наличии рассогласования соответствующий ему сигнал через регуляторы 11 и 12 скорости управляет приводами 8 и 9 нажимных винтов каждой клети, изменяя их положение до полной компенсации отклонения толщины полосы от заданного зна мения. Далее в блоках 17 и 18 сравнения определяется среднее знамение отклонения положения нажимных винтов каждои клети от начального знамения, и сигнал, соответствующий полученному отклонению, подается на второй вход блоков 29 и 30 корректировки переда-. томного коэффициента, где делится на ранее определенное знамение отклоне- ния температуры полосы от задания. Порученное знамение передатомного коэф. . фициента К заносится в память блоков 2б и 27 уставок и используется для расчета первой коррекции положения нажимных винтов каждой клети при прокатке третьей полосы. При прокатке третьей полосы, так же как и для второй, определяется отг клонение температуры головной части . 11 ее от заданного значения. Полученное значение отклонения температуры умножается в блоках 22-24 каждой клети на соответствующий коэффициент К определенный при прокатке второй полосы , и результат умножения заносится в память блоков 22-2. Первая и вторая корректировка положения нажимных винтов всех клетей чистовой группы., а также расчет коэффициента К каждой клети для четвертой полосы производится так же, как и для третьей полосы. Корректировка положения нажимных винтов чистовой группы клетей при прокатке последующих полос в данной партии производится аналогично рассмотренным примерам. , Технико-экономическим преимущест вом предлагаемого устройства являет ся то, что оно позволяет более точно по сравнению с известными коррек тировать межвалковые зазоры клетей чистовой группы в зависимости от температуры полосы, и Следовательно обеспечивает дополнительное уменьше ние отклонения толщины полосы от среднего значения толщины в партии полос. Дополнительный годовой экономический эффект при реализации предлагаемого устройства образуется за счет увеличения выхода годного при отгрузке металла по теоретическому весу и ориентировочно составляет ТОО тыс.руб. при производительности прокатного стана h,S млн.т проката в год. Формула изобретения Устройство для регулирования тол щины полосы на непрерывном стане горячей прокатки, содержащее общие для всех клетей датчик температуры подката и блок расчета отклонения температуры полосы от заданного зна чения, в пербой клети - датчик давления металла на валки, в остальных клетях чистовой группы - датчик положения , привод и регулятор скороети привода нажимных винтов, датчик давлений металла на валки, блок сра нения, блок вывода задания на перемещение нажимных винтов, блок умножения, блок лставок, примем датчик температуры подката соединен со вхо дом блока расчета отклонения температуры подкатаj выход последнего соединен с первым входом блока умножения для каждой клети, одновременно для каждой клети второй вход блока умножения соединен с третьим выходом блока уставок, вход последнего соединен с датчиком положения нажимных винтов и с третьим входом блока сравнения, а второй выход - с первым вхо- дом блока сравнения, причем выход блока умножения соединен с первым входом блока вывода задания на перемещение нажимных винтов, выход посдеднего соединен со вторым входом блока сравнения, выход блока сравнения соединен со входом регулятора скорости нажимных винтов, выход которого соединен с приводом нажимных винтов, отличающееся тем, чтр с целью повышения точности корректировки, межвалковых зазоров клетей чистовой группы для компенсации отклонений толщины полосы, возникающих из-за непостоянства температуры прдката в партии, оно дополнительно содержит на первой клети датчик положения, привод и регулятор скорости привода нажимных винтов, блок сравнения, блок вывода задания на перемещение нажимных винтов, блок умножения, блок уставок, блок расчета ошибки, блок корректировки передаточного коэффициента, блок расчета отклонения деформации клети о| заданного значения, а на второй и последующих клетях чистовой группы блоки корректировки передаточного коэффициента и блок расчета отклонения деформации клети от заданного значения, причем в первой клети выход блока расчета отклонения температуры подката от заданного значения соединен с первым входом блока корректировки передаточного Коэффициента и с первым входом блока умножения, второй вход блока умножения соединен с первым входом блока расчета ошибки и с т|ретьим выходом блока ус-, тавок, первый вход последнего соединен с датчиком положения нажимных винтов и с третьим входом блока сравне- ; ния а второй с выходом блока корректировки передаточного коэффйциента и с первым входом блока расчета ошибки, выход которого соединен с третьим входом блока умножения всех клетей, одновременно второй вход блока уставок соединен с первым входом блока сравнения, первый выjXOfl - со вторым входом блока расчета

13

отклонений деформации клети от заданного значения, вход которого соединен с датчиком давления металла на валки, а выход - со вторым входом блока вывода задания на перемещение нажимных винтов, первый вход которого соединен с выходом блока умножения, а выход - со вторым входом блока сравнения, второй выход последнего соединен со вторым входом блока корректировки передаточного коэффициента, а первый выход - с входом регулятора скорости привода нажимных винтов, выход которого соединен с приводом нажимных винтов, а в последующих клетях выход блока рас:Чета отклонения температуры подката от заданного значения соединен с (Первым входом блока корректировки передаточного коэффициента, второй

81 771U

вход которого соединен со вторым выходом блока сравнения, а выход - со вторым входом блока уставок, первый выход которого сое$ динен со вторым входом блока расчета отклонения деформации клети от заданного значения, вход которого соеjдинен с датчиком давления металла

на валки, а вы,ход - со вторым входом to , блока вывода задания на перемещение нажимных винтов.

Источники информации, принятые во внимание при экспертизе 15 1. Болкунов В.Г. , Розенберг А.Б. Автоматизация металлургического производства. М., Металлургия, If 1. 1972, с. 100-111.

2. Патент США № 3820366, 20 кл. В 21 В 37/10, 197.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования толщины полосы на непрерывном стане горячей прокатки | 1981 |

|

SU986532A1 |

| Устройство регулирования ширины горячекатаных полос | 1980 |

|

SU908445A1 |

| Способ регулирования толщины полосы при непрерывной горячей прокатке и устройство для его осуществления | 1979 |

|

SU780917A1 |

| Система регулирования геометрических размеров круглого профиля проката | 1988 |

|

SU1595602A1 |

| Устройство для автоматического регулирования толщины полосы на стане горячей прокатки | 1980 |

|

SU933147A1 |

| Устройство автоматического регулирования толщины полосы | 1982 |

|

SU1044363A1 |

| Устройство для регулирования формы полосы при непрерывной прокатке | 1990 |

|

SU1685566A1 |

| Система автоматической стабилизации градиента температур при прокатке узких полос на реверсивном стане | 1980 |

|

SU969346A1 |

| Устройство для автоматического регулирования толщины полосы заданного профиля | 1982 |

|

SU1033248A1 |

| Система регулирования толщины полосы на стане горячей прокатки | 1980 |

|

SU910250A1 |

Авторы

Даты

1981-11-30—Публикация

1979-09-12—Подача