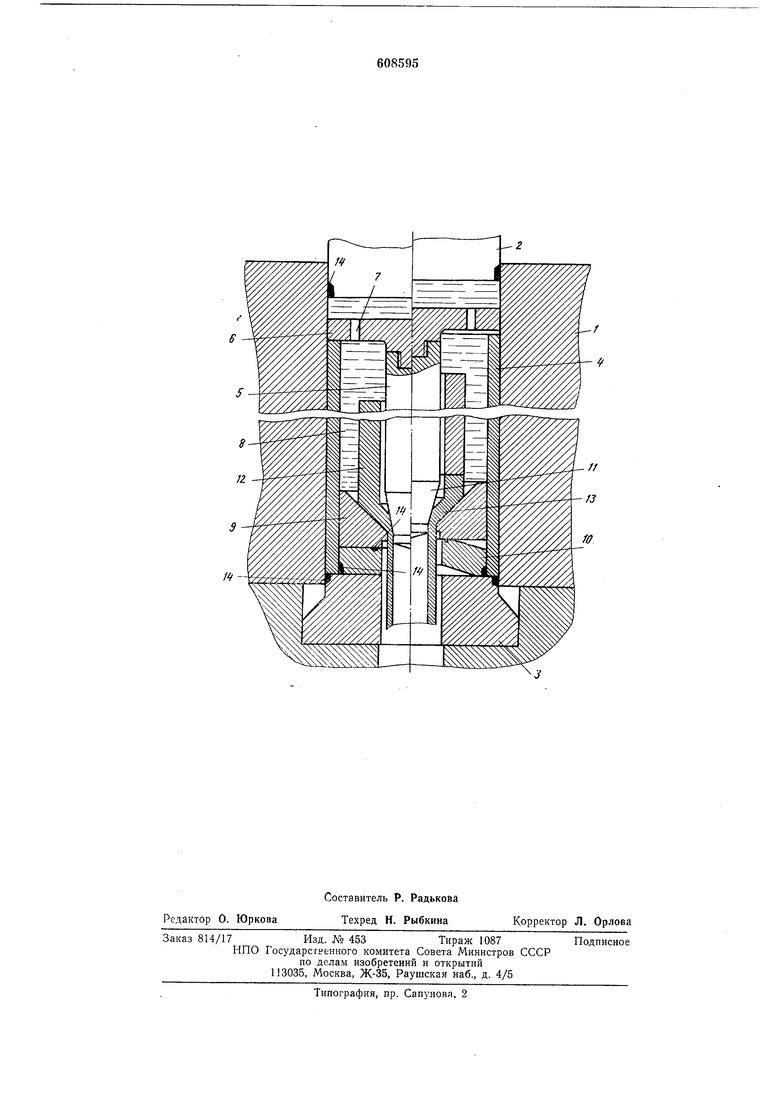

опорой 3 установлен упругий элемент 10, который имеет, например, форму тарельчатой пружнны. Заготовка 11 помещена внутрн втулки 4, деформнруемый участок 12 заготовкп находится между коническим участком оправки 13 и матрицей 9. Зазоры между контейнером 1 и пресс-штемпелем 2, контейнером 1 и матричной опорой 3, матрицей 9 и упругим элементом 10, упругим элементом 10 и матричной опорой 3 уплотнены, например, бронзовыми кольцами 14.

Устройство работает следующим образом.

При движении пресс-штемпеля 2 в сторону матричной опоры 3 давление жидкости 8, герметично запертой в контейнере, растет. Вся осевая нагрузка, действующая на оправку 5, передается на втулку 4, которая под действием этой нагрузки упруго сжимается. Оправка 5 совершает перемещение в сторону матричной опоры 3, равное упругому перемещению верхнего торца втулки 4.

Одновременно под действием давления жидкости возрастает осевая нагрузка на матрицу 9, под действием которой происходит сжатие упругого элемента, выбранного так, что отношение его жесткости к жесткости системы втулка-оправка пропорциональпо осевым нагрузкам на матрицу и втулку. При этом матрица совершает осевое перемещение синхронно с калибрующим концом оправки 5. При остановке процесса прессования со снятием давления происходит упругая разгрузка системы втулка-оправка, вследствие чего калибрующий участок оправки перемещается вверх. Одновременно под действием упругого элемента 10 матрица 8 совершает также перемещение вверх, не допуская образования зазоров на контакте по оправке и матрице. Это в свою очередь обеспечивает надежное уплотнение при возобиовлсищ ироцесса нрсссования.

Экономическая эффективность устройства выражается в увеличении производительности процесса прессовапия за счет сокращения времени проведения вспомогательных операций. Вместо полной сборки-разборки устройства, необходимой ранее при прессовании каждой заготовки, при использовании описываемого устройства надо только снять и устаповить бурт оправки. Эту операцию можпо произвести без разгерметизации контейнера, со стороны матричной опоры, что дает увеличение производительности и повышение надежности устройства в работе.

Формула изобретения

Устройство для гидростатического прессования труб, содержащее контейнер, заходящий в него цресс-щтемпель, установленную в контейнере соосно ему матрицу с опорой, а концентрично - втулку и оправку с буртом, опирающимся на втулку, отличающееся тем, что, с целью предотвращения неремещения оправки относительно матрицы, матрица выполнена подпружиненной в осевом направлении, втулка установлена на опоре, а матрица - внутри нее.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР №489573, кл. В 21J 5/04, 1974.

/«

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидростатического прессования труб | 1980 |

|

SU940988A2 |

| Устройство для гидростатическогопРЕССОВАНия ТРуб | 1979 |

|

SU822964A1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЙ ОБРАТНЫМ ПРЕССОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1987 |

|

RU2076007C1 |

| ПРЕСС ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ПРЕССОВАНИЯ | 1973 |

|

SU394123A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ | 1992 |

|

RU2097160C1 |

| Устройство для прессования труб с внутренним утолщением | 1987 |

|

SU1611484A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА И ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2343031C1 |

| Инструмент для обратного прессования изделий | 1982 |

|

SU1159673A1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2094148C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНЫХ ЗАГОТОВОК | 2008 |

|

RU2381083C1 |

Авторы

Даты

1978-05-30—Публикация

1977-01-06—Подача