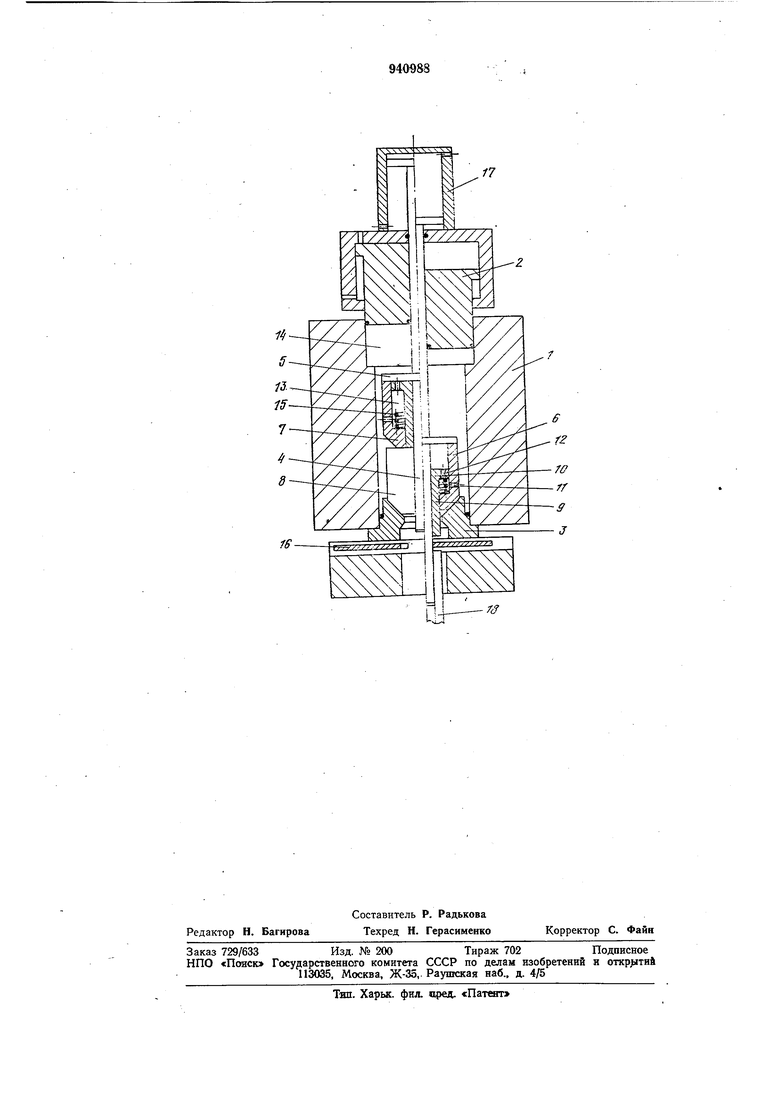

лость 13, образованная втулками 6 и 9, сообщается с полостью 14 контейнера Г. Отверстие 12 выполнено на расстоянии от бурта 7, не превышающем толщину бурта 10. Торец втулки 6, обращенный к матрице 3, выполнен в виде усеченного конуса, угол наклона образующей которого равен углу наклона образующей матрицы 3. Между буртами 7 и 10 втулок 6 и 9 размещен упругий элемент 15 (например, пружина), а за матрицей 3 установлен щибер 16. Оправка 4 снабжена приводом 17 продольного перемещения, выполненным, например, в виде гидроцилиндра.

Устройство работает следующим образом.

При пресс-щтемпеля 2 в сторону матрицы 3 давление жидкости, герметично запертой в полости 14 контейнера 1, растет. Бурт 5 прижимает втулку 6 к торду заготовки 8 осевой силой, действующей на оправку 4. Втулка 9 находится в крайнем верхнем положении. iB ;кон|це процесса гидростатического прессования втулка 6 упирается в матрИЦу 3 и запирает ее, отсекая жидкость высокого давления от деформируемой заготовки 8. Величина пресс-остатка определяется размерами усеченного конуса втулки 6. Сжатая жидкость, воздействуя на бурт 10 втулки 9, приводит последнюю в движение. Ходом втулки пресс-остаток выдавливается в зазор между матрицей 3 и оправкой 4. Труба 18 проталкивается относительно справки 4 за матрицу 3. Бурт 10 втулки 9 сжимает пружину 15, опертую на бурт 7 втулки 6. При движении , пресс-щтемпеля 2 в сторону, противоположную матрице 3, давление жидкости в полости 14 контейнера 1 падает. Под действием пружины 15 втулка 10 смещается в сторону пресс-1штемпеля, и между втулкой и трубой 18 образуется зазор, в который помещается mni6ep. LG. Под действием гидроцилиндра 17 оправка 4 выдергивается из трубы 18, задний торец которой упирается в щибер 16. Освобожденная от оправки труба удаляется из устройства.

Для прессования следующей заготовки . втулка 9 возвращается в крайнее положение. В этом положении торцы втулок 6 и 9 находятся в одной плоскости.

Предлагаемое устройство опробовано при гидростатическом прессовании труб диаметром 19 мм со средней толщиной стенки 3,5 мм из контейнера диаметром

56 мм и длиной 450 мм. Использовали заготовку из стали 1,2Х18Н10Т диаметром 30 мм, толщиной стенки 9 мм и длиной 280 мм. Оправка была изготовлена из стали ШХ15 и имела конусность 1 : 2000. Расстояние от калибрующего пояска матрицы до места установки шибера 60 мм. Длина пробки 70 мм. Длина контакта трубы и оправки за матрицей составила 130 мм. Между буртами втулок была установлена спиральная пружина по ГОСТ 13772-68 и 9 диаметром 26 мм, жесткостью 6,7 кг/мм и ходом 5. мм. Эта пружина обеспечила обратной ход внутренней втулки пробки на 3-4 мм, что достаточно для ввода в образовавшийся зазор шибера для выдергивания оправки из трубы.

При применении устройства по авт. св. № 822964 длина пробки, обеспечивающая свободный съем трубы с оправки, составила 150 мм. Максимально возможная длина заготовки составила 200 мм. Применение предлагаемого устройства позволило увеличить длину заготовки с 200 до 28р мм при прессовании из одного и того же контейнера, что, в свою очередь, позволило увеличить производительность устройства примерно на 40%.

Формула изобретения

стройство для гидростатического прессования труб по авт. св. № 822964, отличающееся тем, что, с целью повышения производительности путем обеспечения принудительного съема трубы, оно снабжено упругим элементом, соосно установленным в кольцевой полости, размещенным на выходе из матри|цы щибером, а также приводом продольного перемещения оп равки.

Источник информащии, принятый во внимание при экспертизе:

50 1. Авторское свидетельство № 822964, кл. В 21 J 5/04, 05.07.79.

16

17

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидростатическогопРЕССОВАНия ТРуб | 1979 |

|

SU822964A1 |

| Устройство для гидростатического прессования труб | 1977 |

|

SU608595A1 |

| Устройство для гидропрессования труб | 1987 |

|

SU1456274A1 |

| Устройство для гидромеханического прессования | 1972 |

|

SU497070A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1996 |

|

RU2096108C1 |

| Устройство для обратного гидромеханического прессования полых изделий | 1984 |

|

SU1266591A1 |

| Устройство для резки труб | 1985 |

|

SU1328087A1 |

| Способ изготовления спеченных трубчатых изделий с буртом из порошка | 2022 |

|

RU2792957C1 |

| Устройство для гидропрессования труб | 1987 |

|

SU1512703A1 |

| Способ настройки трубопрофильного пресса | 1986 |

|

SU1412827A1 |

Авторы

Даты

1982-07-07—Публикация

1980-07-03—Подача