2, Инс трумент по п.1, отличающийся тем, что ширины обоймы и распорного конуса равны, а максимальный и минимальный диаметры внешней поверхности распорного конуса превьппают соответствующие диаметры конического отверстия обоймы на величину а, определяемую по зависимости

а 2btg б(,

где b - величина осевого перемещения распорного конуса; «С - полуугол конусности обоймы и распорного конуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Матричный узел для обратного прессования металла | 1980 |

|

SU927357A1 |

| Инструмент для обратного прессования | 1980 |

|

SU897361A1 |

| Устройство для экструдирования заготовок | 1976 |

|

SU632426A1 |

| Матричный узел для обратного экструдирования | 1976 |

|

SU664705A1 |

| Инструмент для прессования | 1980 |

|

SU946714A1 |

| Контейнер трубопрофильного пресса | 1979 |

|

SU897362A1 |

| Инструмент для горячего прессования тугоплавких металлов | 1981 |

|

SU956088A1 |

| Инструмент для прессования изделий | 1981 |

|

SU1107924A1 |

| Прессшайба для прессования изделий | 1976 |

|

SU593765A1 |

| Способ изготовления прутков и профилей из жаропрочных труднодеформируемых сплавов на никелевой основе | 1973 |

|

SU473538A1 |

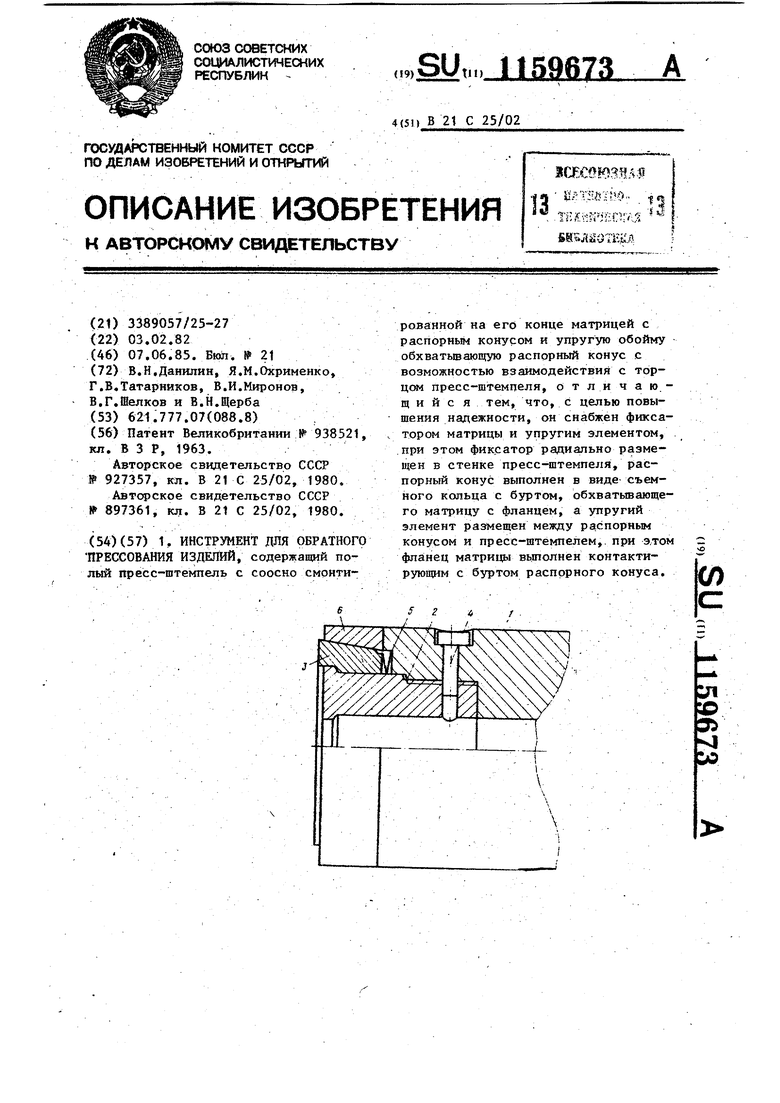

1. ИНСТРЖЕНТ ДЛЯ ОБРАТНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ, содержащий полый пресс-штемпель с соосно смонтированной на его конце матрицей с распорным конусом и упругую обойму обхватывающую распорный конус с возможностью взаимодействия с торцом пресс-штемпеля, отличаю,щ и и с я тем, что, с целью повышения надежности, он снабжен фгассатором матрицы и упругим элементом, при этом фиксатор радиально размещен в стенке пресс-штемпеля, распорный конус выполнен в виде съемного кольца с буртом, обхватьгоающего матрицу с фланцем, а упругий элемент размещен между распорным конусом и пресс-штемпелем,, при э.том фланец матрицы вьщолнен контакти(Л рующим с буртом распорного конуса. :п ;о з: -N| :о

. ; 1 Изобретение относится к обработке металлов давлением, в частности к конструкциям рабочего инструмента экструзионных прессов. Цель изобретения - повышение надежности работы инструмента. На чертеже изображен инструмент для обратного прессования, общий вид, осевой разрез. На Topi;e полого пресс-штемпеля 1 выполнена центральная расточка, в которой коаксиально размещены мат рица 2 и установленный на боковой поверхности последней с возможность ограниченного осевого перемещения распорный конус 3, вьшолненный в виде съемного кольца. Матрица 2 жестко связана с пресс-штемпелем 1, например, посредством резьбового соединения и зафиксирована от самопроизвольного поворота с помощью щтифта 4, пропущенного в сквозные радиальные отверстия матрицы и прес штемпеля. Свобода, осевого перемещения распорного конуса 3 ограничена одной стороны взаимодействующим со стенкой его выточки буртом матринм а с другой -.торцом проточки прессштемпеля 1. Между обращенными друг к другу торцами распорного конуса 3 и проточки пресс-штемпеля 1 размеще упругий элемент сжатия, например тарельчатая пружина 5. Коническая поверхность распорного конуса 3 вза имодействует с внутренней конической верхностью кольцевой упругой обоймы 6 упирающейся своим плоским основание в торец пресс-штемпеля 1. Ширины образуюшрях конических поверхностей распорного конуса 3 и кольцевой упругой обоймы 6 равны ме ду собой. Максимапьный и минимальны диаметры внешней поверхности распорного конуса 3 превьшают соответствующие диаметры конического отверстия упругой обоймы 6. Величина осевого перемещенная Ъ pacrtopHoro конуса рассчитывается с учетом упругих свойств материала обоймы 6, величины зазора между прессштемпелем 1.И стенкой втулки контейнера, пресса 15-30. Инструмент работает следующим образом.. При сборке узла на боковую и цилиндрическую поверхность матрицы 2надевают сначала распорный конус 3до упора стенки его кольцевой выточки в бурт матрицы, а затем тарель чатую пружину 5. На коническую поверхность распорного конуса надевают упругую обойму 6, после чего матрицу 2 вводят в проточку .пресс-штемпеля 1 и завинчивают ее до упора в пресс-штемпель и совпадения.радиальных отверстий матрицы и пресс-штемпеля, в одно из которых вставляют фиксиру овсий штифт 4. В начальный момент рабочего хода пресс-штемпеля выступающий широкий торец распорного конуса 3 упирается в заготовку и последний перемещается в сторону пресс-штемпеля, сжимая пружину 5. При перемещении распорного конуса его коническая поверхность воздействует на внутреннюю коническую поверхность упругой обоймы 6. Под воздействием возникающих в ней радиальных усилий обойма 6 упруго деформируется (растягивается),- и наружньй диаметр ее увеличивается, достигая величины внутреннего диаметра втулки контейнера. Тем самьм обойма запирает рабочую полость контейнера и предотвращает затекание

3

металла заготовки в зазор между . пресс-штемпелем и стенкой этой полости. Распорный конус 3 полностью утапливается в проточке пресс-штемпеля, и торец его располагается до конца цикла в одной плоскос -и с торцами матрицы 2 и упругой обоймы 6..

По окончании цикла прессования нагрузку с пресс-штемпеля снимают и удаляют пресс-остаток известными средствами. После этого под действием упругих сил обоймы 6 и пружины 5 подвижные элементы инструментального узла возвращаются в исходное положение, и цикл может быть повторен.

Разборка инструментального узла осуществляется в порядке, обратном его сборке..

Таким образом, упрощение конСТРУК1ШИ и более благоприятная схема наг ружения (радиальное растяже596734

ние вместо растяжения с изгибом) обеспечивает существенное повышение стойкости упругой обоймы выполнение матрицы неподвижной относительS но пресс-штемпеля распорного конуса с воз1«)жностью ограниченного осевого перемещения способствует увеличению срока службы инструмента, равенство ширин образующих распорно10 го конуса и упругой обоймы, регламентированное соотношение диамет- . ров конических поверхностей этих деталей и взаимодействие распорного конуса с торцом проточки пресс-штемf5 пеля через упругий элемент сжатия обеспечивает повышение надежности эксплуатации инструмента за счет стабильного перекрытия упругой обоймой зазора между пресс-йтемпе20 лем и стенкой полости контейнера на протяжении всего цикла прессования ив результате гарантированиого

, возврата распорного конуса в исходное положение по окончании циклаi

| Патент Великобритании N 938521, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Матричный узел для обратного прессования металла | 1980 |

|

SU927357A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Инструмент для обратного прессования | 1980 |

|

SU897361A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-06-07—Публикация

1982-02-03—Подача