1

Изобретение относится к порошковой металлургии, в частности к пресс-формам для. прессования деталей с рифлениями на поверхности из металлического порошка.

Цель изобретения - упрощение технологии изготовления пресс-формы и повышение качества спрессованных деталей.

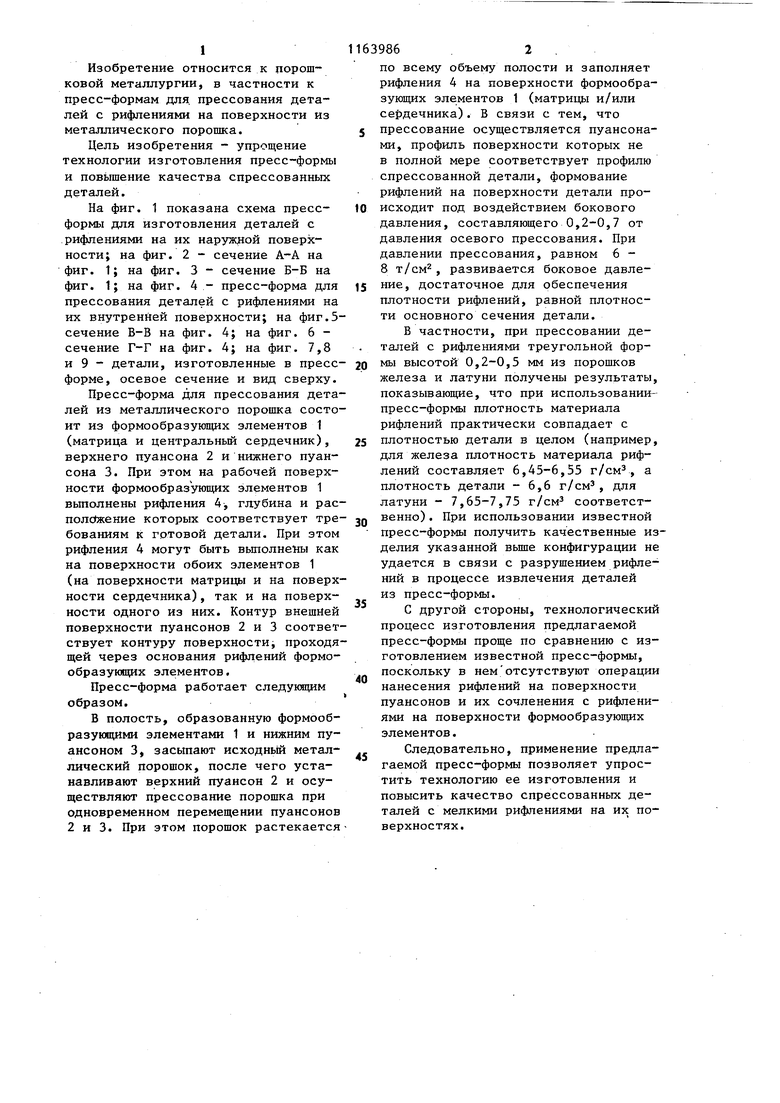

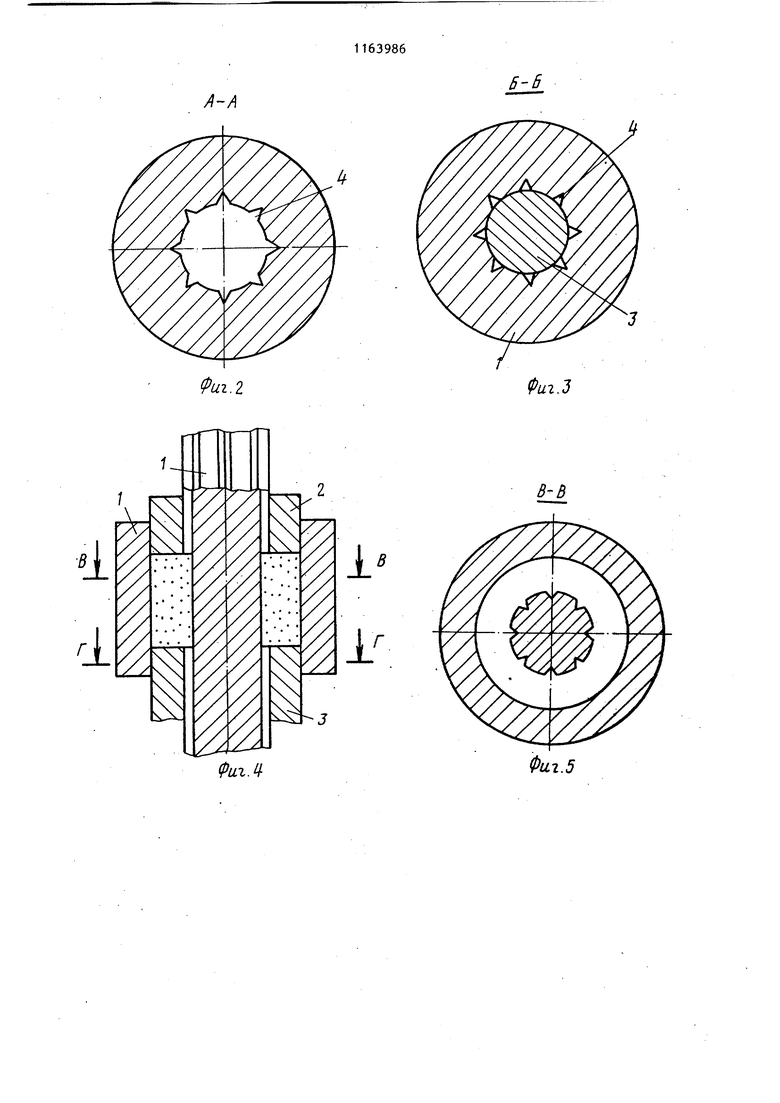

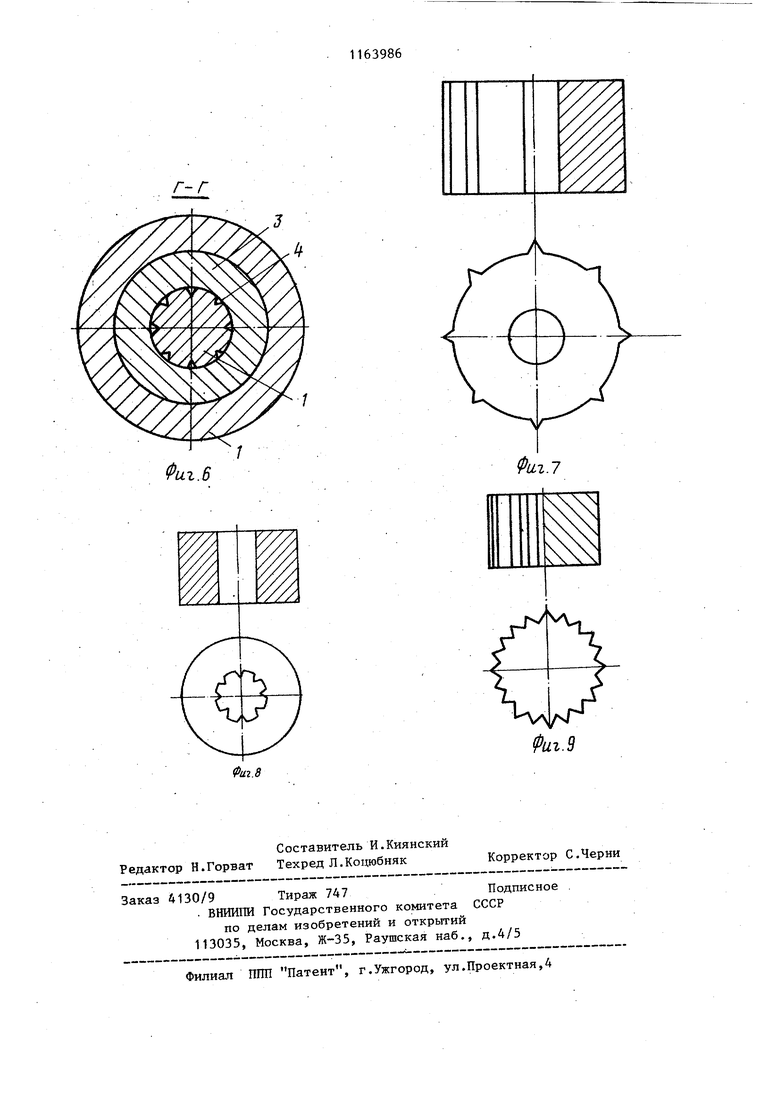

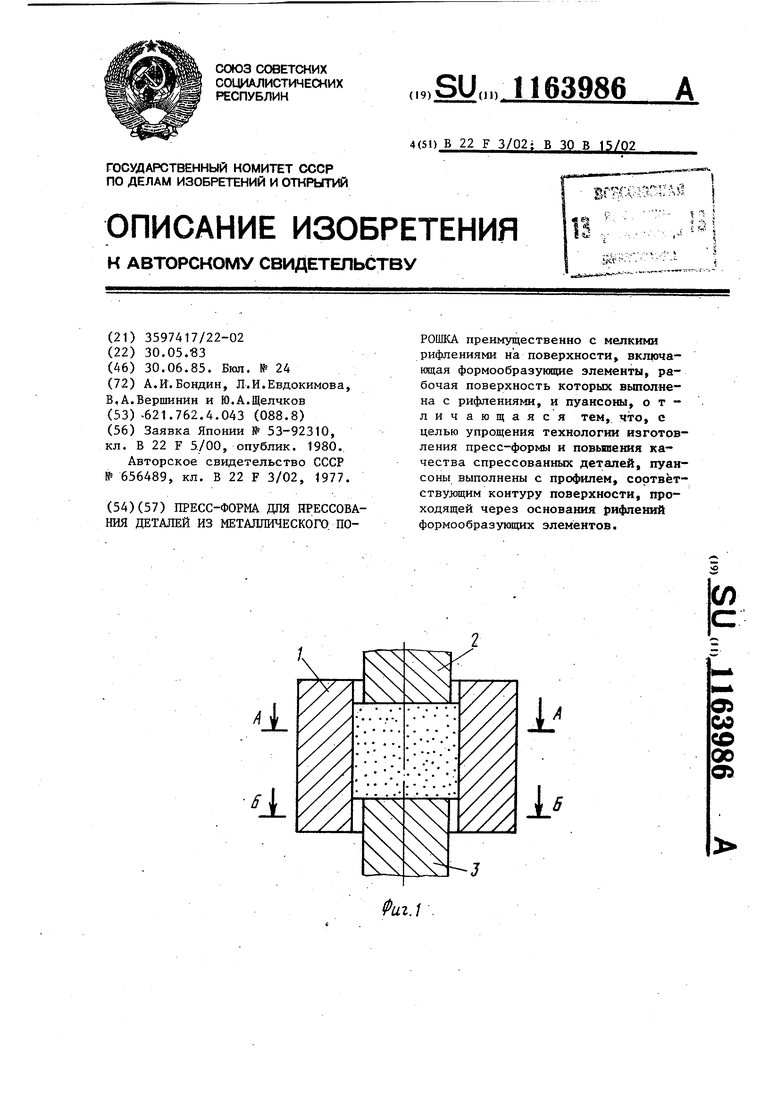

На фиг. 1 показана схема прессформы для изготовления деталей с рифлениями на их наружной поверхности; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - пресс-форма для прессования деталей с рифлениями на их внутренней поверхности; на фиг.5сечение В-В на фиг. 4; на фиг. 6 сечение Г-Г на фиг. 4; на фиг. 7,8 и 9 - детали, изготовленные в прессформе, осевое сечение и вид сверху.

Пресс-форма для прессования деталей из металлического порошка состоит из формообразующих элементов 1 (матрица и центральный сердечник), верхнего пуансона 2 и нижнего пуансона 3. При этом на рабочей поверхности формообразующих элементов 1 вьшолнены рифления 4, глубина и рас,Q венно). При использовании известной полсЛкение которых соответствует требованиям к готовой детали. При этом рифления 4 могут быть вьшолнены как на поверхности обоих элементов 1 (на поверхности матрицы и на поверхности сердечника), так и на поверхности одного из них. Контур внешней поверхности пуансонов 2 и 3 соответствует контуру поверхностиi проходящей через основания рифлений формообразующих элементов,

Пресс-форма работает следунлцим образом.

В полость, образованную формообразующими элементами 1 и нижним пуансоном 3, засыпают исходньй металлический порошок, после чего устанавливают верхний пуансон 2 и осуществляют прессование порошка при одновременном перемещении пуансонов 2 и 3. При этом порошок растекается

1639862 ,

по всему объему полости и заполняет рифления 4 на поверхности формообразующих элементов 1 (матрицы и/или сердечника). В связи с тем, что 5 прессование осуществляется пуансонами, профиль поверхности которых не в полной мере соответствует профилю спрессованной детали, формование рифлений на поверхности детали происходит под воздействием бокового давления, составляющего 0,2-0,7 от давления осевого прессования. При давлении прессования, равном 6 8 т/см, развивается боковое давление, достаточное для обеспечения плотности рифлений, равной плотности основного сечения детали.

В частности, при прессовании деталей с рифлениями треугольной фор20 высотой 0,2-0,5 мм из порошков железа и латуни получены результаты, показывающие, что при использованиипресс-формы плотность материала рифлений практически совпадает с

25 плотностью детали в целом (например, для железа плотность материала рифлений составляет 6,45-6,55 г/см, а плотность детали - 6,6 г/см, для латуни - 7,65-7,75 г/см соответст пресс-формы получить качественные изделия указанной вьш:е конфигурации не удается в связи с разрушением рифлений в процессе извлечения деталей из пресс-формы.

С другой стороны, технологический процесс изготовления предлагаемой пресс-формы проще по сравнению с изготовлением известной пресс-формы, поскольку в немотсутствуют операции нанесения рифлений на поверхности пуансонов и их сочленения с рифлениями на поверхности формообразующих элементов.

Следовательно, применение предлагаемой пресс-формы позволяет упростить технологию ее изготовления и повысить качество спрессованных деталей с мелкими рифлениями на их поверхностях.

/;-/

6-6

fe.2

иг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ДЕТАЛЕЙ С ОТВЕРСТИЕМ НАЛОЖЕНИЕМ ВИБРАЦИИ СТЕРЖНЯ | 1998 |

|

RU2173237C2 |

| МЕХАНИЧЕСКИЙ ПРЕСС-АВТОМАТ ДЛЯ ПРЕССОВАНИЯ ДЕТАЛЕЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ С ОТВЕРСТИЕМ В СЕЧЕНИИ СЛОЖНОЙ ФОРМЫ | 2008 |

|

RU2388577C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОГО ПРОФИЛЯ ИЗ ПОРОШКОВ | 2014 |

|

RU2553143C1 |

| Пресс-форма для прессования изделий из порошка | 1979 |

|

SU876297A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2301720C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕБЕЛИ И ДЕТАЛЕЙ, УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ И ДЕТАЛЬ МЕБЕЛИ | 1992 |

|

RU2106250C1 |

| Пресс-форма для формирования изделий сложной формы | 1989 |

|

SU1708515A1 |

| Пресс-форма для прессования изделий из порошка | 1982 |

|

SU1107964A1 |

| Способ прессования трубчатых заготовок из порошка и устройство для его осуществления | 1982 |

|

SU1016071A1 |

| Способ изготовления комбинированныхиздЕлий из пОРОшКА | 1979 |

|

SU808203A1 |

ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ДЕТАЖЙ ИЗ МЕТАЛЛИЧЕСКОГО. ПОРОШКА преимущественно с мелкими рифлениями на поверхности, включакидая формообразующие элементы, рабочая поверхность которых выполнена с рифлениями, и пуансоны, отличающаяся тем,, что, с целью упрощения технологии изготовления пресс-формы и повыпения качества спрессованных деталей, пуансоны выполнены с профилем, соответствующим контуру поверхности, проходящей через основания рифлений формообразующих элементов. Од 00 со 00 о Фиг.1 .

1 d

i

i

Фи.г.1

Фи,г.5

Г-Г

Фаг.1

Фиг.В

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Устройство для формирования винтовых деталей из металлических порошков | 1973 |

|

SU656489A3 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-06-30—Публикация

1983-05-30—Подача