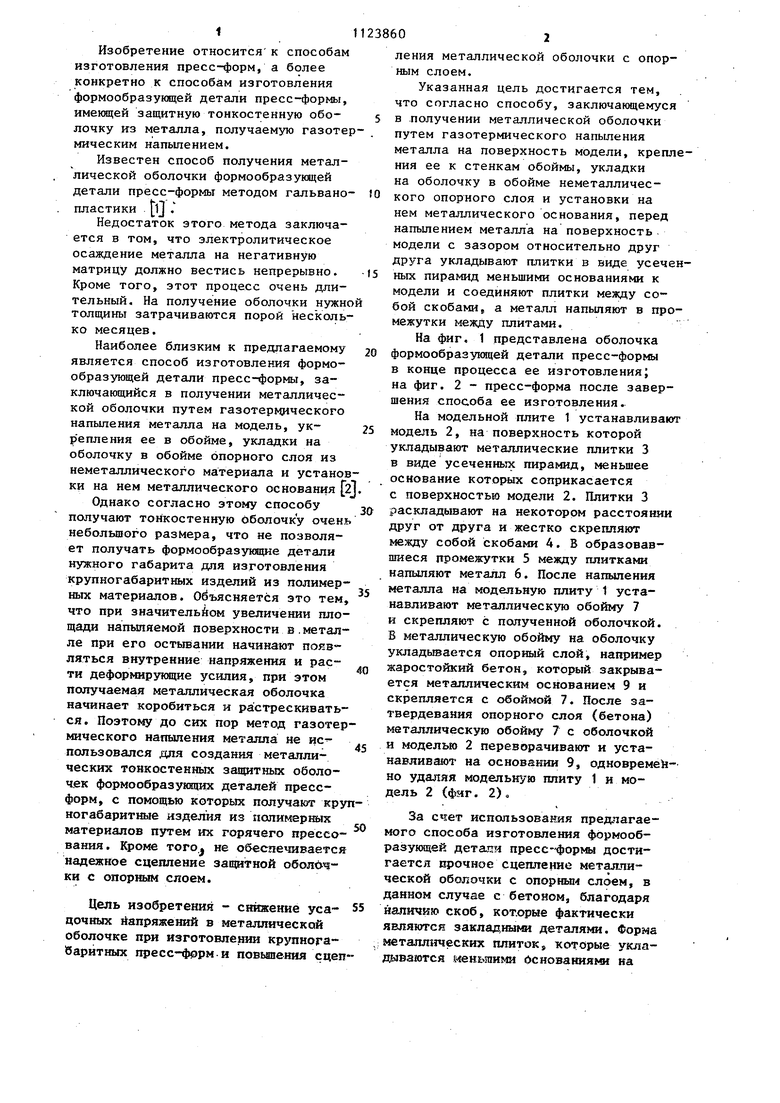

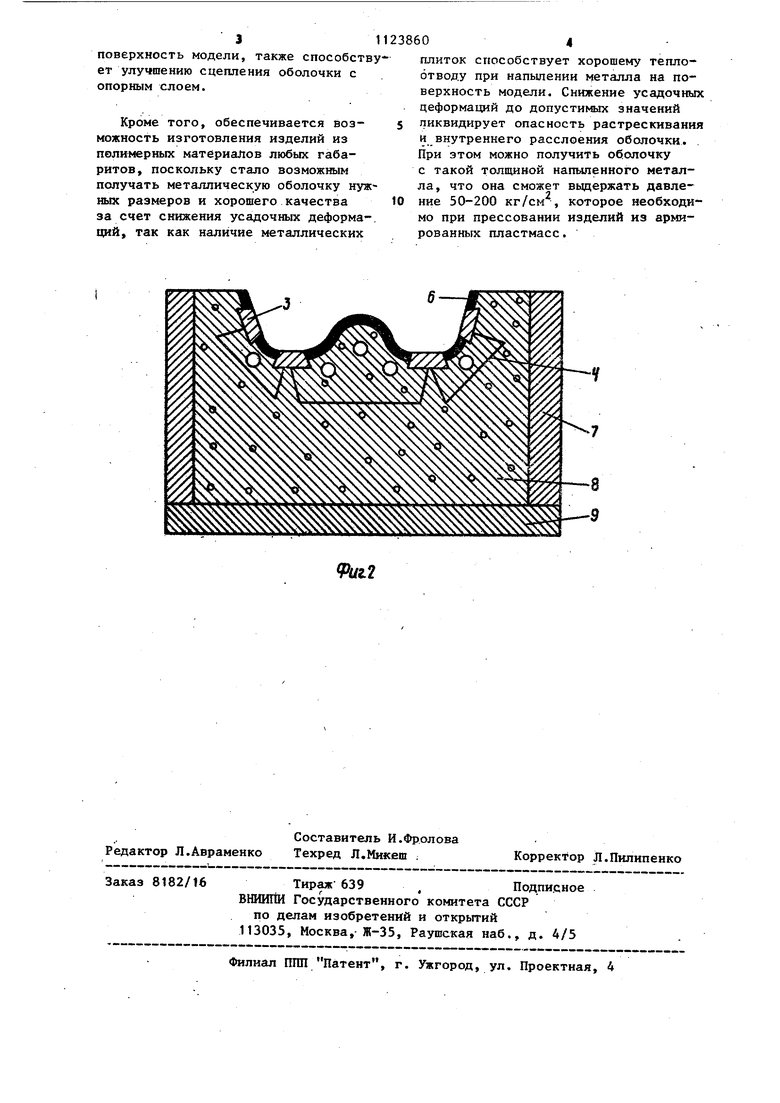

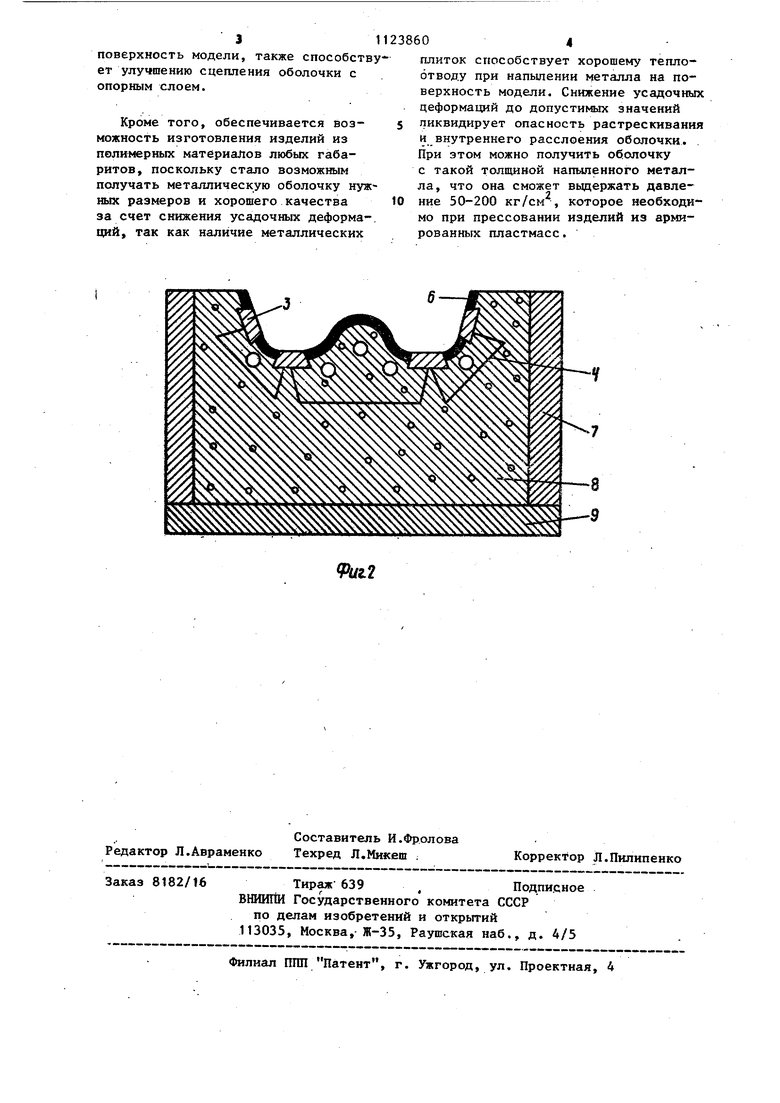

1 Изобретение относится к способам изготовления пресс-форм, а более конкретно к способам изготовления формообразующей детали пресс-формы, имекицей защитную тонкостенную оболочку из металла, получаемую газоте мическим напылением. Известен способ получения металлической оболочки формообразующей детали пресс-формы методом гальвано пластики ij , Недостаток этого метода заключается в том, что электролитическое осаждение металла на негативную матрицу должно вестись непрерывно. Кроме того, этот процесс очень длительный. На получение оболочки нужн толщины затрачиваются порой несколь ко месяцев. Наиболее близким к предлагаемому является способ изготовления формообразующей детали пресс-формы, заключающийся в получении металлической оболочки путем газотермического напыления металла на модель, укрепления ее в обойме, укладки на оболочку в обойме опорного слоя из неметаллического материала и устано ки на нем металлического основания Однако согласно этому способу получают тонкостенную оболочку очен небольшого размера, что не позволяет получать формообразутадие детали нужного габарита для изготовления крупногабаритшлх изделий из полимер ных материалов. Ойъясняется это тем что при значительйом увеличении пло щади напьшяемой поверхности в.метал ле при его остывании начинают появляться внутренние напряжения и расти деформирукщие усилия, при этом получаемая металлическая оболочка начинает коробиться и растрескивать ся. Поэтому до сих пор метод газоте мического напыления металла не ис пользовался .фтя создания металлических тонкостенных защитных оболочек формообразунщих деталей прессформ, с помощью которых получают кр ногабаритные изделия из псотимеринх материалов путем их горячего прессо вания. Кроме Toroj не обеспечиваетс надежное сцепление защитной оболочки с опорным слоем. Цель изобретения - снижение уса цочных йапряжений в металлической оболочке при язготовлении крупногаЙаритных пресс-форм и повьвпения сце 0 ления металлической оболочки с опорным слоем. Указанная цель достигается тем, что согласно способу, заключающемуся в лолучении металлической оболочки путем газотермического напыления металла на поверхность модели, крепления ее к стенкам обоймы, укладки на оболочку в обойме неметаллического опорного слоя и установки на нем металлического основания, перед напылением металла на поверхность . модели с зазором относительно друг друга укладывают плитки в виде усеченных пирамид меньшими основаниями к модели и соединяют плитки между собой скобами, а металл напьтяют в промежутки между плитами. На фиг. 1 представлена оболочка формообразукнцей детали пресс-формы в конце процесса ее изготовления; на фиг. 2 - пресс-форма после завершения способа ее изготовления. На модельной плите 1 устанавливают модель 2, на поверхность которой укладывают металлические плитки 3 в виде усеченных пирамид, меньшее основание которых соприкасается с поверхностью модели 2. Плитки 3 раскладьшают на некотором расстоянии друг от друга и жестко скрепляют между собой скобами 4. В образовавшиеся промежутки 5 между плитками напыляют металл 6. После напыления металла на модельную плиту 1 устанавливают металлическую обойму 7 и скрепляют с полученной оболочкой. В металлическую обойму на оболочку укладывается опорный слой, например жаростойкий бетон, который закрывается металлическим основанием 9 и скрепляется с обоймой 7. После затвердевания опорного слоя (бетона) металлическую обойму 7 с оболочкой и моделью 2 переворачивают и устанавливает на основании 9, одновременно удаляя модельную плиту 1 и модель 2 (фиг. 2), За счет использования предлагаемого способа изготовления формообразуннцей детали пресс формы достигается прочное сцепление металлической оболочки с опорным слоем, в данном случае с бетоном, благодаря наличию скоб, которые фактически являются закладны| в{ деталями. Форма металлических плиток, которые укладываются меньшими Основаниями на

31

поверхность модели, также способству ет улучшению сцепления оболочки с опорным слоем.

Кроме того, обеспечивается возможность изготовления изделий из полимерных материалов любых габаритов, поскольку стало возможш 1м получать металлическую оболочку нужных размеров и хорошего качества за счет снижения усадочных деформа-. ций, так как наличие металлических

604

плиток способствует хорошему теплоотводу при напылении металла на поверхность модели. Снижение усадочных деформаций до допустимых значений ликвидирует опасность растрескивания и внутреннего расслоения оболочки. При этом можно получить оболочку с такой толш,иной напыленного металла, что она сможет выдержать давление 50-200 кг/см , которое необходимо при прессовании изделий из армированных пластмасс.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления формообразующей детяли прессформы | 1976 |

|

SU608654A1 |

| Способ изготовления композитной формообразующей оснастки для формования изделий из полимерных композиционных материалов | 2019 |

|

RU2720312C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНОЙ ОТЛИВКИ С ВНУТРЕННИМИ ПОЛОСТЯМИ СЛОЖНОЙ КОНФИГУРАЦИИ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2002 |

|

RU2231414C2 |

| Способ изготовления вставок прессформ | 1979 |

|

SU780947A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВОЧНОЙ ОСНАСТКИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2188126C2 |

| МОДЕЛЬНЫЙ КОМПЛЕКТ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО РАЗОВЫМ МОДЕЛЯМ | 1991 |

|

RU2025193C1 |

| Способ получения крупногабаритных тонкостенных отливок по выплавляемым моделям | 1987 |

|

SU1567316A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПОРНОЙ ЧАСТИ | 2007 |

|

RU2363804C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПОРНОЙ ЧАСТИ | 2000 |

|

RU2158332C1 |

| СПОСОБ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2033309C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМООБРАЗУЮЩЕЙ ДЕТАЛИ ПРЕСС-ФОРМЫ, заключающийся в ПаЬучении металлической оболочки путчам газотермического напыления металла на поверхность модели, крепления ее к етенкам обоймы, укладки -на оболочку в обойме неметаллического опорного слоя и установки на нем металлического основания, отличающийся тем, что, с целью снижения усадочных напряжений в металлической оболочке при изготовлении крупногабаритных пресс-форм и повышения сцепления металлической оболочки с опорным слоем, перед напылением металла на поверхность модели с зазором относительно друг друга укладывают плитки в виде усеченньпс пирамид меньшими основаниями к модели и соединяют плитки между собой скобами, а металл напыляют в промежутки между плитками.

| t | |||

| Авторское, свидетельство СССР № 580943, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления формообразующей детяли прессформы | 1976 |

|

SU608654A1 |

Авторы

Даты

1984-11-15—Публикация

1983-11-30—Подача