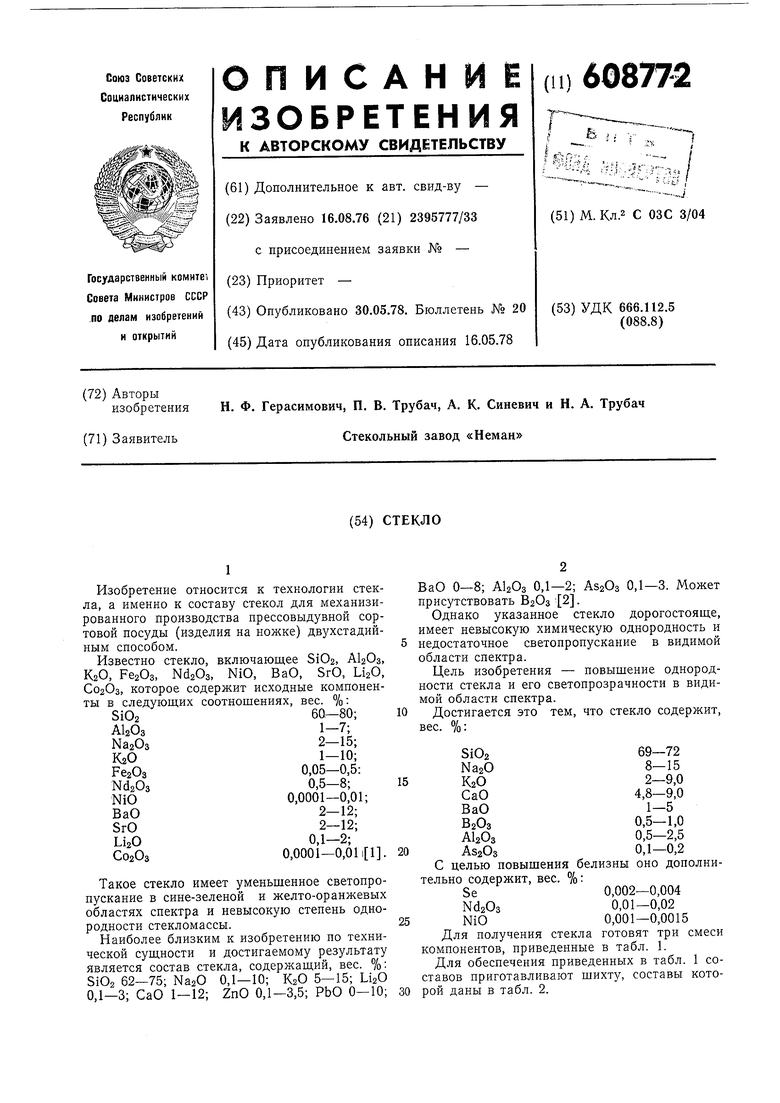

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Стекло | 1981 |

|

SU983090A1 |

| СТЕКЛО | 2020 |

|

RU2775758C2 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛА | 2003 |

|

RU2255908C2 |

| Способ подготовки стекольной шихты | 1988 |

|

SU1599323A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОДНОРОДНОГО СТЕКЛА | 2016 |

|

RU2651726C1 |

| Черное стекло | 1980 |

|

SU937370A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛА | 2013 |

|

RU2542064C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2013 |

|

RU2542027C1 |

| МАТЕРИАЛ ДЛЯ ОСВЕТЛЕНИЯ И ГОМОГЕНИЗАЦИИ СТЕКЛОМАССЫ В ПРОЦЕССЕ ВАРКИ СИЛИКАТНЫХ СТЕКОЛ | 2024 |

|

RU2825754C1 |

| Способ приготовления стекольной шихты | 1988 |

|

SU1636349A1 |

И в качественном и в количественном отношениях состав предлагаемого стекла выгодно отличается от стекла ирототипа.

РЬО заменен на СаО с целью предупреждения процессов расслаивания стекломассы и удешевления состава. Улучшены колера стекломассы и повышена ее устойчивость к образованию «вторичных пузырей, которые появлялись в стекле - прототипе при незначительных колебаниях температуры выработки, благодаря тому, что NaO вводят содой и селитрой, исключая сульфат натрия.

Для нейтрализации зеленого цвета, придаваемого стеклу примесными окислами железа, дополнительно вводят физические обесцвечиватели.

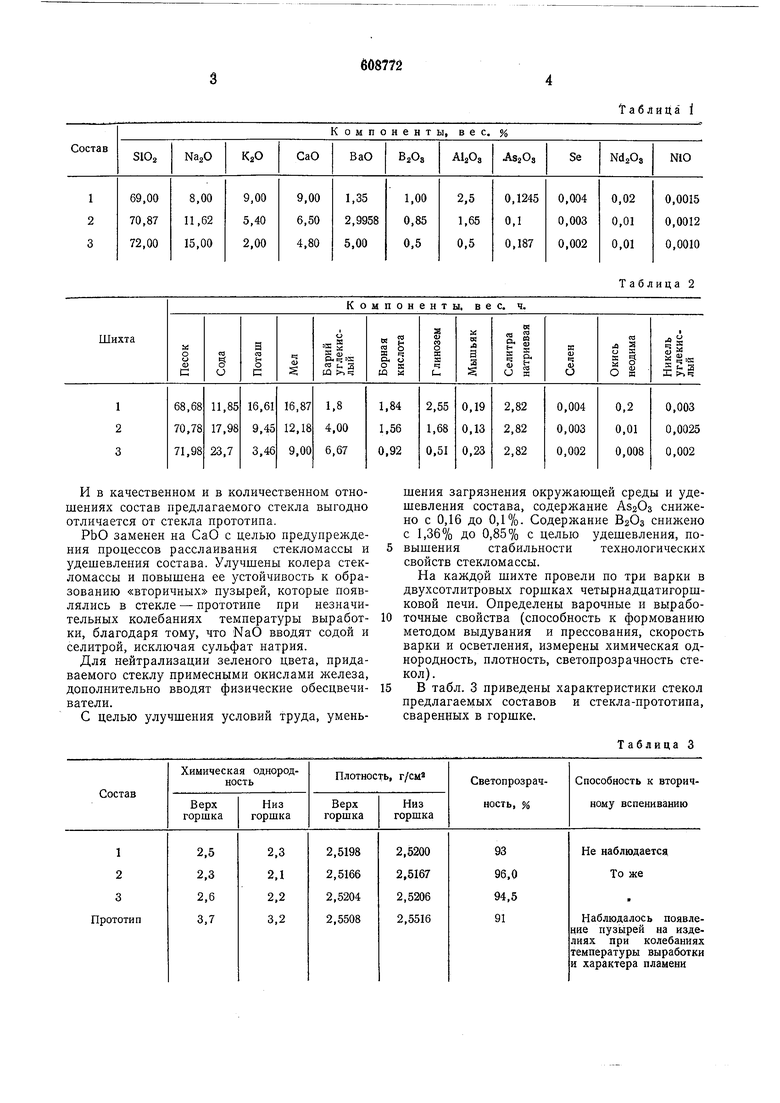

С целью улучшения условий труда, уменьТаблица 2

шения загрязнения окружающей среды и удешевления состава, содержание Аз2Оз снижено с 0,16 до 0,1%. Содержание ВаОз снижено с 1,36% до 0,85% с целью удешевления, повышения стабильности технологических свойств стекломассы.

На каждой шихте провели по три варки в двухсотлитровых горшках четырнадцатигоршковой печи. Определены варочные и выработочные свойства (способность к формованию методом выдувания и прессования, скорость варки и осветления, измерены химическая однородность, плотность, светопрозрачность стекол).

В табл. 3 приведены характеристики стекол предлагаемых составов и стекла-прототипа, сваренных в горшке.

Таблица 3

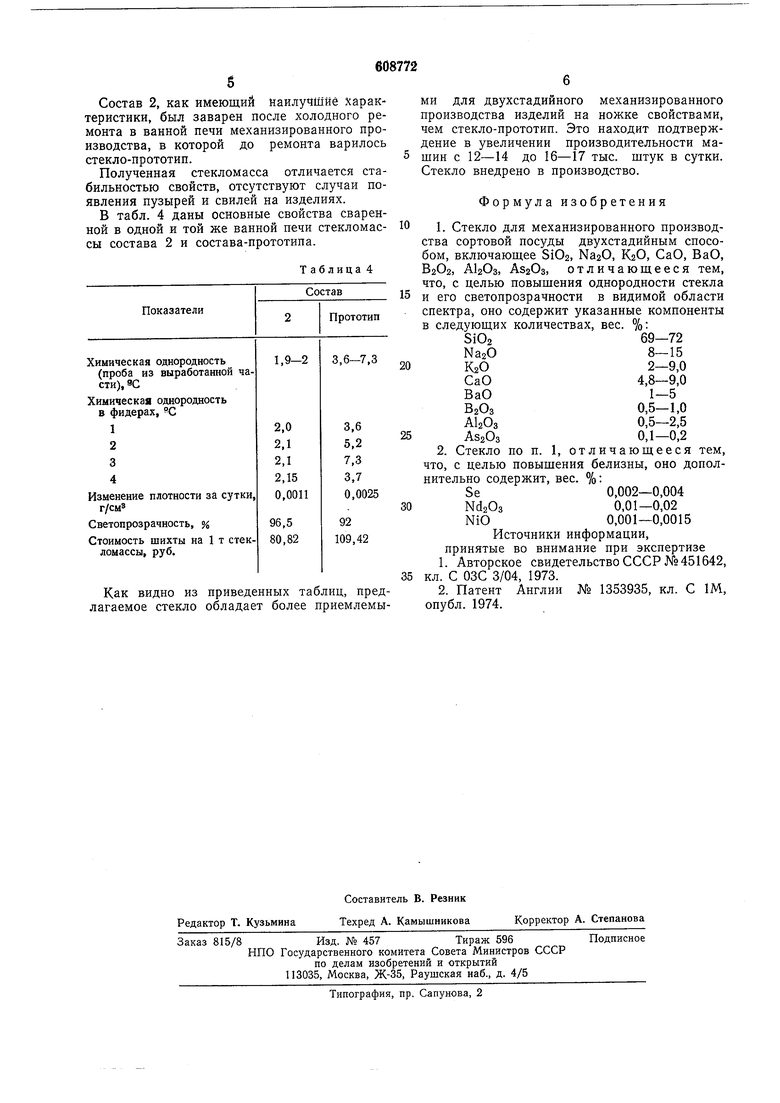

Состав 2, как имеющий наилучшие характеристики, был заварен после холодного ремонта в ванной печи механизированного производства, в которой до ремонта варилось стекло-прототип.

Полученная стекломасса отличается стабильностью свойств, отсутствуют случаи появления пузырей и свилей на изделиях.

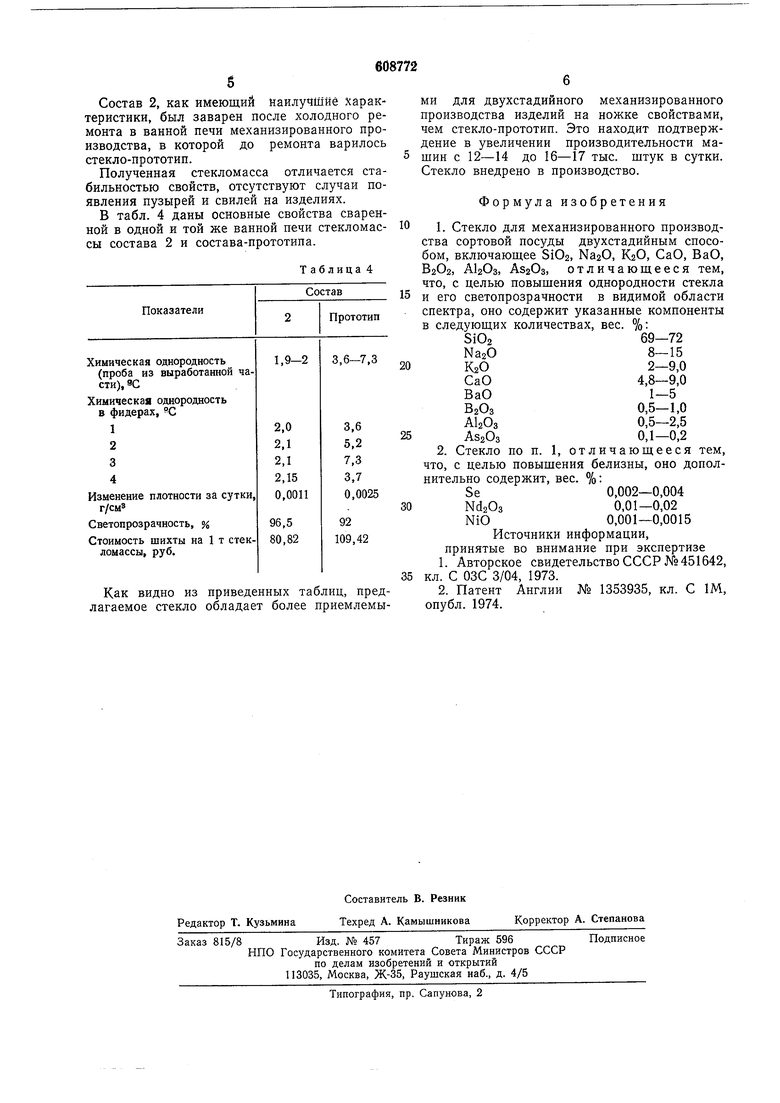

В табл. 4 даны основные свойства сваренной в одной и той же ванной печи стекломассы состава 2 и состава-прототипа.

Таблица 4

Как видно из приведенных таблиц, предлагаемое стекло обладает более приемлемыМИ для двухстадийного механизированного производства изделий на ножке свойствами, чем стекло-прототип. Это находит подтверждение в увеличении производительности машин с 12-14 до 16-17 тыс. штук в сутки. Стекло внедрено в производство.

Формула изобретения

0

5 и его светопрозрачности в видимой области спектра, оно содержит указанные компоненты в следующих количествах, вес. %:

SiOa69-72

NajO8-15

0

К202-9,0

СаО4,8-9,0

ВаО1-5

ВзОз0,5-1,0

AlaOa0,5-2,5

5

А82Оз0,1-0,2

Se0,002-0,004

Nd2030,01-0,02

0

NiO0,001-0,0015

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1978-05-30—Публикация

1976-08-16—Подача