на и при перемешивании в нриготозленную шихту вводят 2,04 г катализатора, четыреххлористого тнтаиа и триизобутилалюминия (1 вес. % в расчете на изопрен).

Процесс полимеризации проводят при 20- 25°С. По истечении 2 ч в реакционную массу вводят раствор 20 мл этилового спирта в 30 мл изопентана, перемешивают 20 мин. Затем производят отмывку дистиллированной водой и вводят раствор антиоксиданта - ионол в толуоле в расчете 1 вес. % на полимер. Полимер выделяют методом дегазации острым водяным паром. Сушат полимер в вакууме при 50°С.

По данным ИК-спектроскопии в полимере отсутствуют полосы поглощения в области 1700-1800 см-Ч

Пример 2. Полимеризацию проводят по примеру 1. По окончании полимеризации при 60°С в реакционную массу вводят 0,3 г (0,1 мол. %) малеинового ангидрида, меченного по углероду С в виде 10%-ного раствора в толуоле. После 45 мин перемешивания добавляют 30 мл этилового спирта. Углеводородный слой промывают дистиллированной водой, удаляя избыток малеинового ангидрида, вводят раствор антиоксиданта - ионола в толуоле в расчете 1 вес. % на полимер. Полимер выделяют методом дегазации острым водяным паром. Сушат полимер в вакууме при 50°С. По данным ИК-спектроскопии в нем отмечены полосы в области 1705- 1780 , соответствующие колебаниям карбоксильных групп.

Пример 3. Процесс проводят аналогично примеру 2, но малеиновый ангидрид вводят при температуре 110°С в количестве 6 г (2 мол. %).

Пример 4. Процесс проводят аналогично примеру 2, но 15 г (5 мол. %) малеинового ангидрида вводят при температуре -20°С.

Пример 5. Процесс проводят аналогично примеру 2, но в реакционную массу вводят 0,3 г (0,1 мол. %) янтарного ангидрида в виде порошка при 110°С и перемешивают 5 ч. Методом ИК-спектроскопии обнаружено наличие полос в области 1705-1770 см, соответствующее колебаниям карбоксильных групп.

Пример 6. Процесс проводят по примеру 5, в реакционную массу вводят 9 г (3 мол. %) янтарного ангидрида при 50°С.

Пример 7. Процесс проводят по примеру 5, в реакционную массу вводят 15 г (5 мол. %) янтарного ангидрида при -20°С.

Пример 8. Процесс проводят по примеру 2, но в реакционную массу вводят 0,45 г (0,1 мол. %) фталевого ангидрида в виде порошка при -20°С, перемешивают 2 ч.

Пример 9. В колбу загружают 107 мл 1,3-бутадиена, 750 мл толуола при 20°С и при переменшвании вводят дихлордииодтитан и триизобутилалюминнй в расчете ,,1,2% на мономер. Полимеризацию ведут 5 ч. Затем в реакционную массу вводят 4,5 г (1 мол. %) фталевого ангидрида в виде порошка при 60°С и перемешивают 2 ч. Далее обработку полимера осуществляют по методике примера 2. По данным ИК-спектроскопии в области 1705-1800 обнаружены полосы поглощения, соответствующие колебаниям карбоксильных групп.

Пример 10. Процесс проводят по примеру 8, в реакционную массу вводят 22,5 г (5 мол. %) фталевого ангидрида при 110°С.

Пример 11. (Контрольный). В колбу загружают 107 мл 1,3-бутадиена, 750 мл толуола при 20°С и при перемешивании вводят дихлордииодтитан и триизобутилалюминий в расчете 1,2% на мономер. Полимеризацию проводят 5 ч. Затем в реакционную массу вводят 5 мл этилового спирта в толуоле в виде 50%-ного раствора, перемешивают 20 мин. Отмывку полимеризата производят дистиллированной водой и добавляют раствор антиоксиданта - ионола в толуоле в расчете 1 вес. % на полимер. Полимер выделяют методом дегазации острым водяным паром, затем сушат в вакууме при 50°С.

В ЙК-спектре отсутствует поглощение в области 1700-1800 см-1.

Таким образом, предлагаемый способ позволяет получать модифицированные диеновые полимеры с повышенной когезионной прочностью сырых смесей.

Повышение когезионной прочности является следствием наличия в макромолекуле полимера полярных групп.

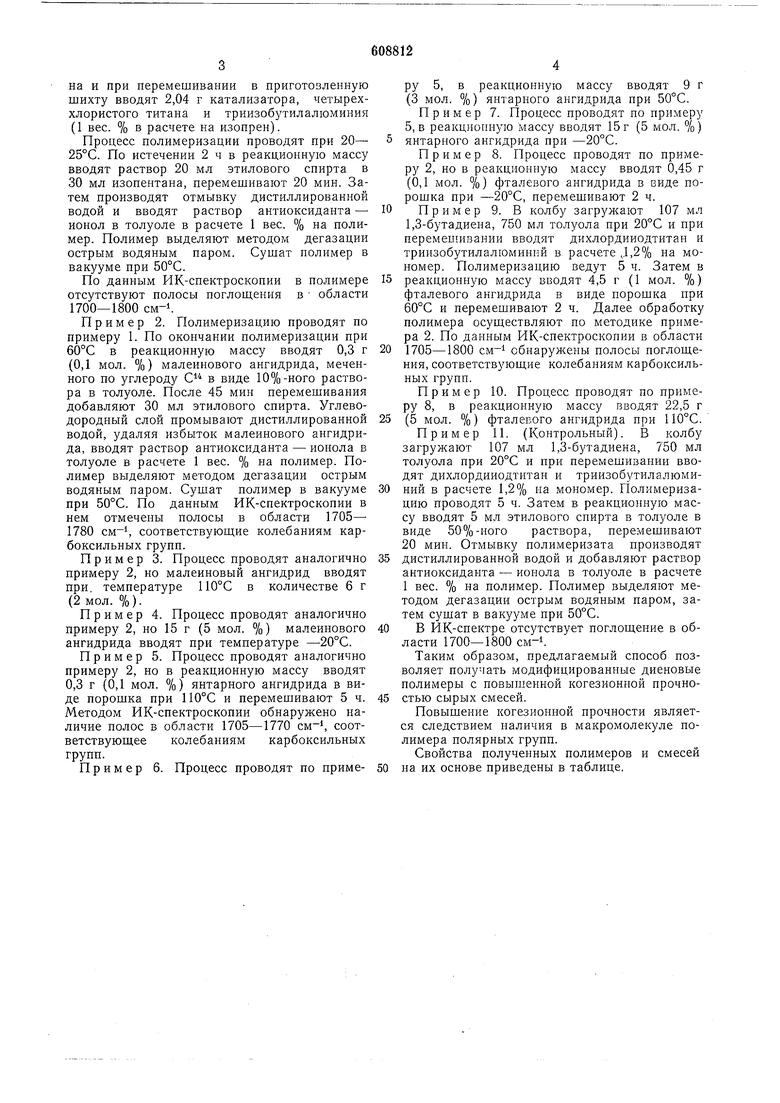

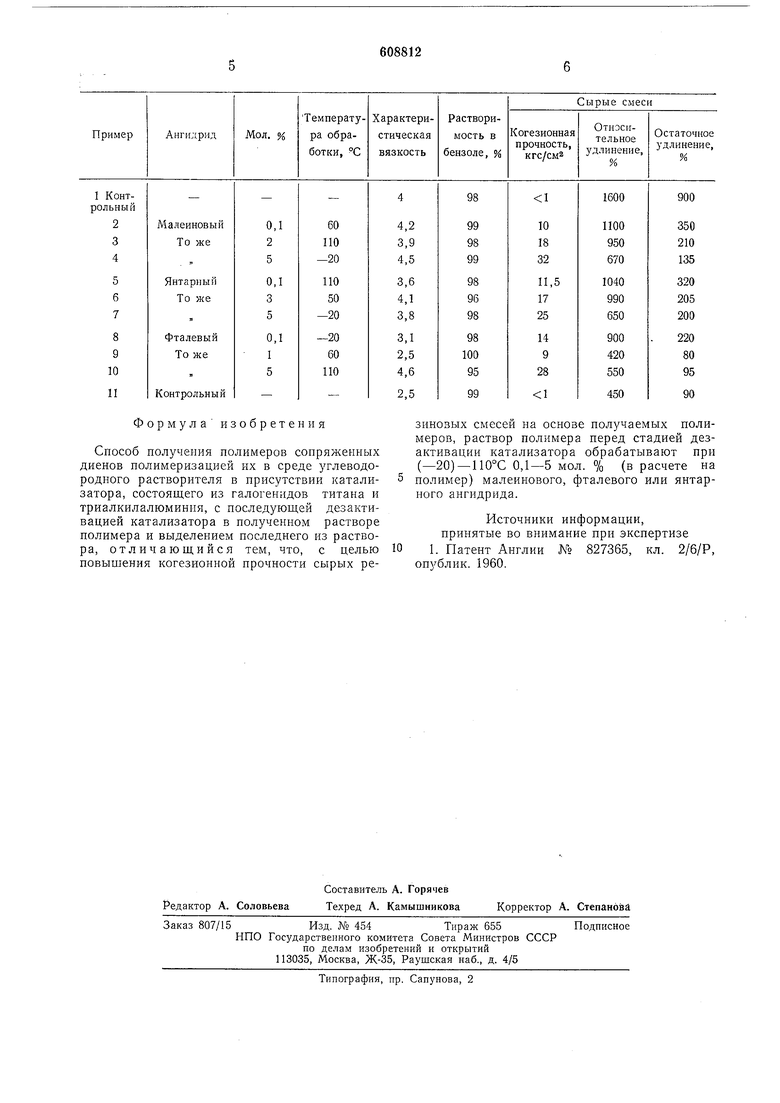

Свойства полученных полимеров и смесей на их основе приведены в таблице.

Формула изобретения

Способ получения полимеров сопряженных диенов полимеризацией их в среде углеводородного растворителя в присутствии катализатора, состоящего из галогенидов титана и триалкилалюминия, с последующей дезактивацией катализатора в полученном растворе полимера и выделением последнего из раствора, отличающийся тем, что, с целью повышения когезионной прочности сырых резиновых смесей на основе получаемых полимеров, раствор полимера перед стадией дезактивации катализатора обрабатывают при (-20) -110°С 0,1-5 мол. % (в расчете на полимер) малеинового, фталевого или янтарного ангидрида.

Источники информации, принятые во внимание при экспертизе 1. Патент Англии N° 827365, кл. 2/6/Р, опублик. I960.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ЦИС-1,4-ПОЛИИЗОПРЕНА | 2007 |

|

RU2352588C2 |

| Способ получения модифицированных карбоцепных полимеров | 1975 |

|

SU597202A1 |

| Способ получения полималеинового ангидрида | 1990 |

|

SU1707018A1 |

| Способ получения модифицированного цис-1,4-полиизопрена | 1979 |

|

SU788676A1 |

| Способ получения полиэфиров | 1978 |

|

SU789532A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИДИЕНОВ | 2012 |

|

RU2500689C9 |

| Способ получения полиуретанов | 1973 |

|

SU482092A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ НОРБОРНЕНА | 2006 |

|

RU2315064C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛЕИНИЗИРОВАННЫХ 1,2-ПОЛИБУТАДИЕНОВ | 2014 |

|

RU2563259C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1997 |

|

RU2127276C1 |

Авторы

Даты

1978-05-30—Публикация

1976-06-04—Подача