:С 1 Изобретение относится к приготовл ению окисных катализаторов для окис ления органических веществ, в частности к способу приготовления хромжелезомолибденового катализатора для окисления метанола в формальдегид. Известен способ приготовления катализатора для окисления метанола в формальдегид на основе окислов молибдена и железа путем смешения водных растворов парамолибдата аммония с нитратом железа с последующим добавлением нитрата аммония. Получейньй осадок отделяют, формуют и подвергают термообработке .1 J. Наиболее близким к предлагаемому является способ приготовления хромжелезомолибденового катализатора для окисления 1етанола в формальдегид,заключающийся в соосаждении водных растворов гептамолибдата аммония, нитрата хрома и нитрата железа с пос ледующей сушкой полученной пасты и термообработкой ее при 400-450 С L2 Согласно известному способу смешивают насыщенные растворы нитратов железа и хрома при и эту смесь прибавляют к 2/7 молярному раствору парамолибдата аммония. Раст воры сливают в таких соотношениях, чтобы получить состав, катализатора с молярным соотношением РС.ОЗ-НСГ.ОЗ И атомным Fe + Сг пасту, которую дегидратируют при в течение 48 ч, а затем прокашивают 3 ч в слабом токе возду ха при 400-450°. При зтом нитрат аммония разлагается с вьщелением амми ака, окислов азота и большого количества тепла, в результате чего загрязняется атмосфера, появляются ме ные перегревы в слое катализатора (температура в некоторых точках под нимается до ), часть молибдена улетучивается, и катализатор получа ется неоднородным по активности, а горячих точках активность резко пад ет. Образовавшийся после прокалки по рошок катализатора имеет удельную поверхность 5 . Если испытывают 2 . .2 на проточной установке, где через слой катализатора пропускают спиртовоздушную смесь с концентрацией метанола 6,5% при объемной скорости 24000 ч- и температуре 350°С. В этих условиях превращение метанола составляет 99,7%, а выход формальдегида 96,7%. Однако согласно известному способу получают катализатор с недостаточной высокой стабильностью, активностью и избирательностью. Цель изобретения - получение катализатора с повышенной стабильностью, активностью и избирательностью. Указанная цель достигается тем, что согласно способу приготовления хромжелезомолибденового катализатора, для окисления метанола, заклю ающемуся в соосаждении водньк растворов гептамолибдата аммония, нитрата хрома и нитрата железа, сушке и термообр ботке .осадка при 400-45р°С, к гептамолибдату аммония добавляют гидроокись аммония, а затем к полученному раствору добавляют смесь водных растворов нитрата хрома и нитрата железа с атомным.соотношением у 0,5-0,9 до рН 3,6-4,4, поддерживая это значение рН до конца его осаждения водным раствором гидроокиси аммония, с последующим отделением полученного осадка. Сущность настоящего способа заключается в следующем. К гептамолибдату аммония добавля ют раствор гидроокиси аммония, при зтом гептамолибдат аммония переходит в нормальный молибдат аммония. К полученному раствору добавляют смесь водньк растворов нитрата хро . r-r:r , .. ... - - - .. ма и нитрата железа при атомном соот 0,5-0,9 до досношении - тижения рН 3,6-4,4, а остальное расчетное количество этих солей вводят в смесь, поддерживая рН 3,6-4,4 путем добавления 10-12%-ного раствора гидроокиси аммония при интенсивном перемешивании. Такой интервал рН.обеспечивает максимальное соосаждение активных компонентов (железа, хрома и молибденаХ из растворов и получение катализатора с атомным соотношением Мо 1,5-5,0, имеющего высокую Fe + Сг

стабильность, активность и избирательность. ВыпавЕШй осадок отделяют от маточника, промывают его водой, подкисленной азотной кислотой, до рН 3,6-4,4, отжимают до влажности 50%, подсушивают на воздухе и термообрабатывают при 400-450С. Обработка осадка водой, подкисленной азотной кислотой, и отжим до влажности 50% позволяют исключить процесс выпаривания, а вместе с тем вероятност местных пер- гревов при термообработке катализаторной массы,. вследствие чего достигается хорошая воспроизводимость катализатора по всем показателям.

Пример 1. Катализатор готовят согласно известному способу с

составом - ;---р;- 0,1 ДЛЯ . испытаГ S v 17

ния его на устойчивость. К 44,72 г гептамолибдата аммония (ГМА), растворенного в воде, содержащей 19,68 г гидроокиси аммония, приливают концентрированные растворы азотнокислых хрома и железа, содержащих соответственно 6,07 и 62,11 г солей. Суспензи упаривают досуха, полученную массу дробят и прокаливают 4 ч при 400°С. Получают катализатор, который испытывают на активность на проточной установке при 350°С со скоростью пропускания спирто-воздушной смеси 1 л/мин и содержанием в ней метанола 3,63,7%. Выход формальдегида составляет 90,6%, общее превращение - 96%, избирательность - 94,37%. Стабильность катализатора проверяют по следзпощей методике: катализатор загружают в проточную установку и через него пропускают спирто-воздущную смесь со скоростью 2 л/мин при 400®С, т.е. в экстремальных условиях в течение двух часов, затем температуру снижают до 350С и определяют активность катализатора. В контактной трубке температуру вновь подымают дс и пропускают спирте-воз душную смесь I заданное время, а затем вновь определяют активность, при 350С. Испытания катализатора производят в экстре

мальных условиях до того момента, когда начинает падать активность. Время в , которое катализатор работает без падения активности, характеризует стабильность . катализатора.

Активность .катализатора, полученного по примеру 1, после двух часов работы его при и проверенная при 350 С следующая: выход формальдегида 82%, общее превращение 87%. Стабильность катализатора, полученного по примеру 1,2 ч.

Пример 2. Катализатор гото5вят согласно известному способу с

С г

составом -Тр;---:; 0,25. К раствору ГМА по примеру 1 добавляют концентрированные растворы нитратов же0леза и хрома, содержащие соответственно 51,16 и 16,89 г солей. Полученный осадок обрабатывают по примеру 1 . Активность и стабильность катализатора проверяют по примеру 1. Выход

5 формальдегида составляет 92,9%} общее превращение - 95%; избирательность - 97,3%. Активность катализатора наг инает падать через 10 ч.

Пример 3. Катализатор состаСг

ва 0,5 готовят согласно

Fe + Сг

предлагаемому способу. К 15%-ному водному раствору ГМА, содержащему

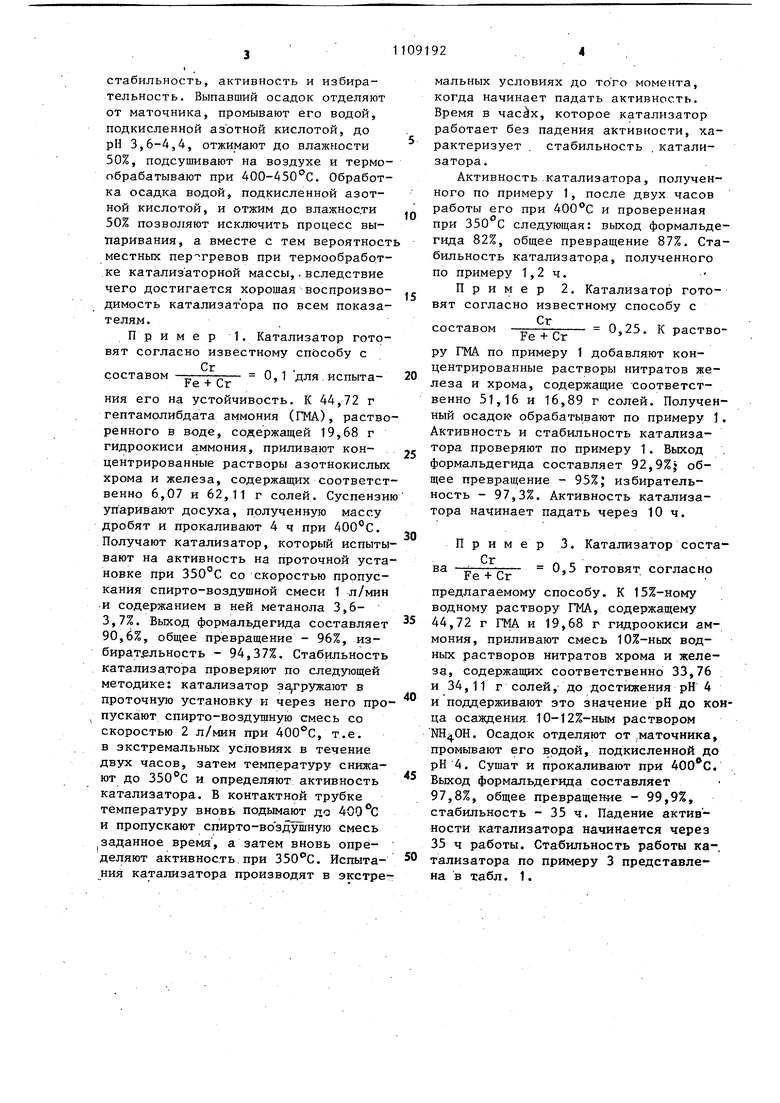

44,72 г ГМА и 19,68 г гидроокиси аммония, приливают смесь 10%-ных водных растворов нитратов хрома и железа, содержащих соответственно 33,76 . и 34,11 г солей, до достижения рН 4 и поддерживают это значение рН до конца осаждения. 10-12%-ным раствором Шц.ОН. Осадок отделяют от .маточника, промывают его водой, подкисленной до рН 4. Сушат и прокаливают при 400 С. Выход формальдегида составляет 97,8%, общее превращение - 99,9%, стабильность - 35 ч. Падение активности катализатора начинается через 35 ч работы. Стабильность работы ка-,

тализатора по примеру 3 представлена в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления хромомолибденовогоКАТАлизАТОРА для ОКиСлЕНия МЕТАНОлА ВфОРМАльдЕгид | 1975 |

|

SU615626A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ЖЕЛЕЗОМОЛИБДЕНОВОГО КАТАЛИЗАТОРА | 1972 |

|

SU337143A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ МЕТАНОЛА В ФОРМАЛЬДЕГИД | 1993 |

|

RU2047356C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА | 2004 |

|

RU2276656C2 |

| Катализатор окисления метанола до формальдегида и способ его получения | 2021 |

|

RU2775226C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЖЕЛЕЗОМОЛИБДЕНОВОГО | 1969 |

|

SU234366A1 |

| Способ приготовления катализатора для окисления пропилена в акролеин | 1981 |

|

SU1145916A3 |

| СПОСОБ ПОЛУЧЕНИЯ МАССИВНОГО КАТАЛИЗАТОРА ГИДРОПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ФРАКЦИЙ | 2011 |

|

RU2473387C1 |

| Способ получения катализатора для синтеза метанола | 1979 |

|

SU1126205A3 |

| ВЫСОКОТЕМПЕРАТУРНЫЕ КАТАЛИЗАТОРЫ КОНВЕРСИИ НА ОСНОВЕ ШПИНЕЛИ | 2002 |

|

RU2305006C2 |

СПОСОБ ПРИГОТОВЛЕНИЯ ХРОМЖЕЛЕЗОМОЛИБДЕНОВОГО КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ МЕТАНОЛА, включающий соосаждение водных растворов гептамолибдата аммония, нитрата xpoiya и нитрата железа, сушку и термообработ осадка при 400-450 С, отличающийся тем, что, с целью получения катализатора с повьшенной стабильностью, активностью и избирательностью, к гептамолибдату аммония добавляют гидроокись аммония, а затем к полученному раствору добавляют смесь водных растворов нитрата хрома и нитрата железа с атомным соотношением 0,5-0,9 до рН 3,6-4,4, поддерживая это значение рН до конца соосаждения водным раствором гидроокиси аммония, с последующим отделением полученного осадка.

Выход формальдегида,

98,2 . 97,5 %97,8

Пример 4. Катализатор готовят согласно предлагаемому способу. 5 Сг

0,75. К водСоотношение

Ре + Сг

ному раствору, содержащему 57,4 г ГМА и 12 г гидроокиси аммония, приливают смесь нитратов железа и хрома,20 содержащих соответственно 20 и 60 г i солей, доводят рН образовавшейся суспензии до 4,4 путем добавления водного раствора гидроокиси аммония. Осадок отделяют от маточника и обрабатывают его по примеру 3. Испытание каталитических свойств производят по принятой в примере 1 методике. Выход формальдегида составляет

96,9% общее превращение - 99,7%; 30 избирательность - 97,19%. Стабильность катализатора проверяется также, как и ранее. Катализатор начинает терять активность через 40 ч работы при .. 35

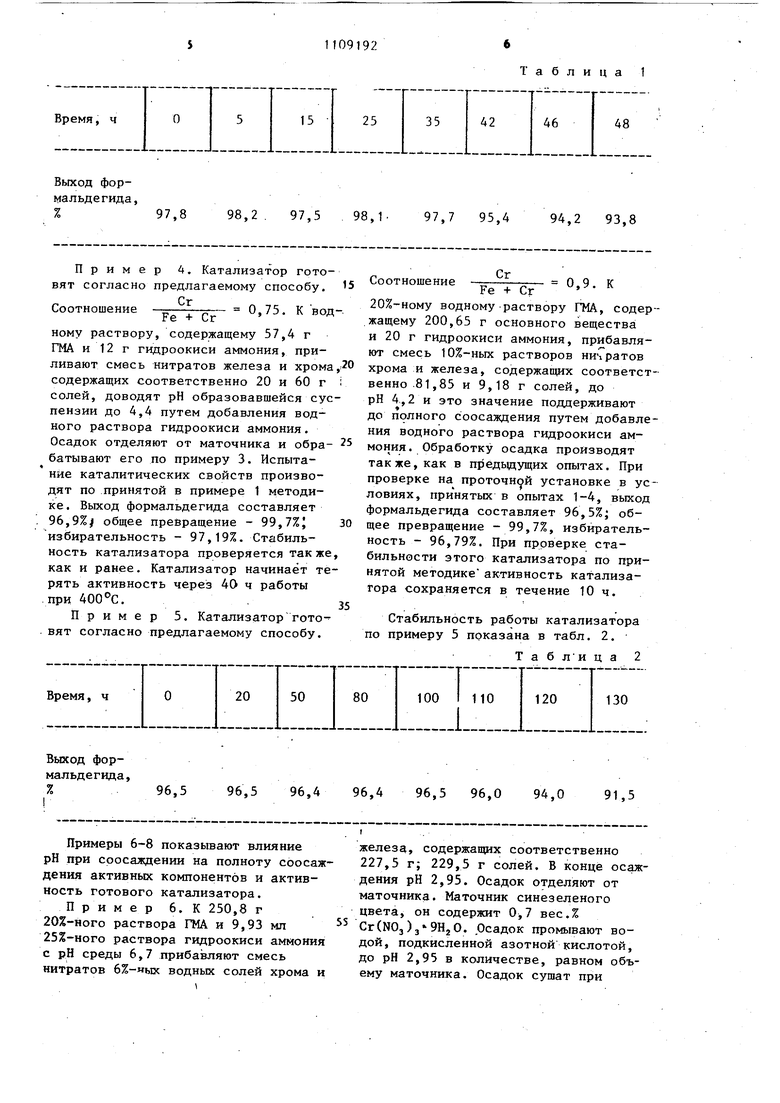

Пример 5. Катализаторготовят согласно предлагаемому способу. Примеры 6-8 показывают влияние рН при сросаждении на полноту соосаждения активных компонентов и активность готового катализатора. Пример 6.К 250,8 г 20%-ного раствора ГМА и 9,93 мл 25%-ного раствора гидроокиси аммония с рН среды 6,7 прибавляют смесь нитратов 6%-ных водных солей хрома и

97,7 95,4

94,2 93,8

98,1

Сг

0,9. К

Соотношение

Fe + Сг

20%-ному водному раствору ГМА, содержащему 200,65 г основного вещества и 20 г гидроокиси аммония, прибавляют смесь 10%-ных растворов ниСратов хрома и железа, содержащих соответственно 81,85 и 9,18 г солей, до рН 4., 2 и это значение поддерживают до полного соосаждения путем добавления водного раствора гидроокиси аммония. Обработку осадка производят также, как в прёдьщущих опытах. При проверке на проточн(й установке в условиях, принятых в опытах 1-4, выход формальдегида составляет 96,5%; общее превращение - 99,7%, избирательность - 96,79%. При проверке стабильности этого катализатора по принятой методике активность катализатора сохраняется в течение 10 ч.

Стабильность работы катализатора по примеру 5 показана в табл. 2.

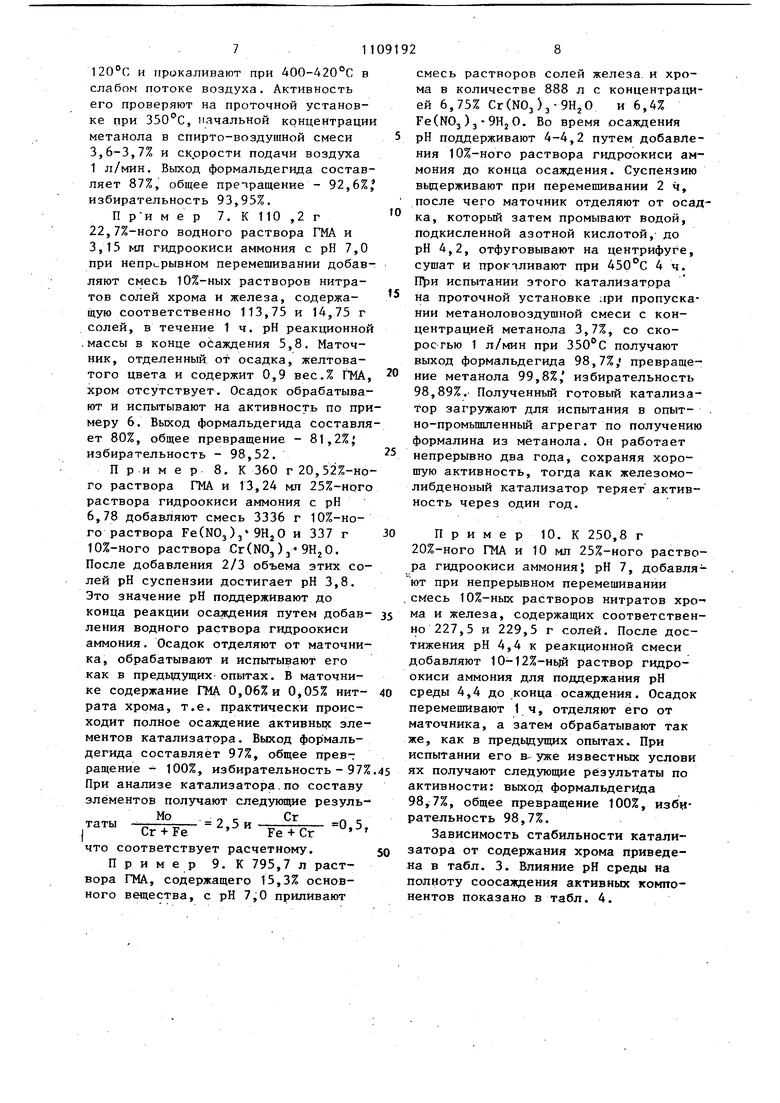

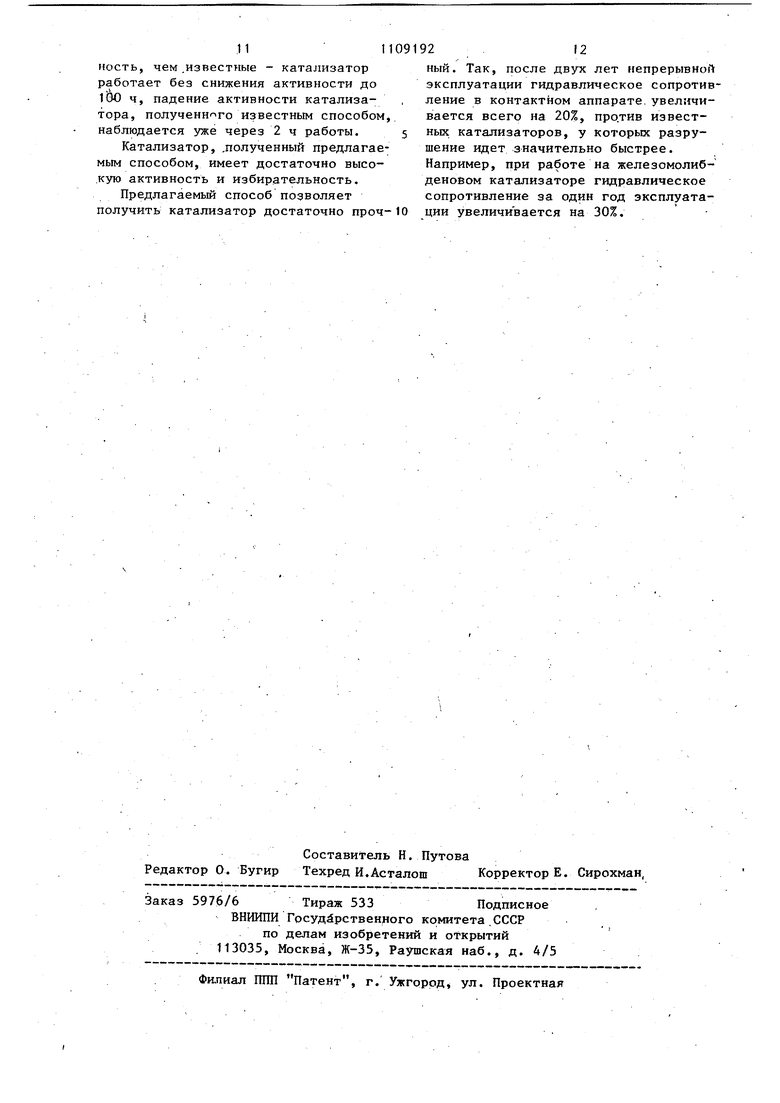

Таблица 2 железа, содержащих соответственно 227,5 г; 229,5 г солей. В конце осаждения рН 2,95. Осадок отделяют от маточника. Маточник синезеленого цвета, он содержит 0,7 вес.% Cr(N03). Осадок промывают водой, подкисленной азотной кислотой, до рН 2,95 в количестве, равном объему маточника. Осадок сушат при 120°С и прокаливают при 400-420°С в слабом потоке воздуха. Активность его проверяют на проточной установке при , начальной концентрации метанола в спирто-воздушной смеси 3,6-3,7% и скррости подачи воздуха 1 л/мин. Выход формальдегида составляет 87%, общее превращение - 92,6%/ избирательность 93,95%. Пр-имер 7. К110,2г 22,7%-ного водного раствора ГМА и 3,15 МП гидроокиси аммония с рН 7,0 при непрерывном перемешивании добавляют смесь 10%-ных растворов нитратов солей хрома и железа, содержащую соответственно 113,75 и 14,75 г солей, в течение 1 ч. рН реакционной .массы в конце оёаждения 5,8. Маточник, отделенный от осадка, желтоватого цвета и содержит 0,9 вес.% ГМА, хром отсутствует. Осадок обрабатывают и испытывают на активность по при меру 6. Выход формальдегида составля ет 80%, общее превращение - 81,2% избирательность - 98,52. П р и м е р 8. К 360 г20,52%-ного раствора ГМА и 13,24 мл 25%-нс го раствора гидроокиси аммония с рН 6,78 добавляют смесь 3336 г 10%-ного раствора FeCNOj),9HjO и 337 г 10%-ного раствора Ст(Ю).. После добавления 2/3 объема этих солей рН суспензии достигает рН 3,8. Это значение рН поддерживают до конца реакции осаждения путем добавления водного раствора гидроокиси аммония. Осадок отделяют от маточника, обрабатывают и испытывают его как в предьщущих- опытах. В маточнике содержание ГМА О,06%и 0,05% нитрата хрома, т.е. практически происходит полное осаждение активных элементов катализатора. Выход формальдегида составляет 97%, общее превращение - 100%, избирательность - 97% При анализе катализатора,по составу элементов получают следующие резульМо .ос СГ л с Fe-Юг ° что соответствует расчетному. Пример 9. К 795,7 л раствора ГМА, содержащего 15,3% основного вещества, с рН 7,0 приливают смесь растворов солей железа, и хрома в количестве 888 л с концентрацией 6,75% Сг(НОз)з-9Н20 и 6,4% FeCNOj)з9HjO. Во время осаждения рН поддерживают 4-4,2 путем добавления 10%-ного раствора гидроокиси аммония до конца осаждения. Суспензию вьдерживают при перемешивании 2ч, после чего маточник отделяют от осадка, который затем промывают водой, подкисленной азотной кислотой,- до рН 4,2, отфуговывают на центрифуге, сушат и прокчливают при 4 ч. Щзи испытании этого катализатора на проточной установке ;гри пропускании метаноловоздушной смеси с концентрацией метанола 3,7%, со скоростью 1 л/мин при 350 С получают выход формальдегида 98,7%, превращение метанола 99,8%, избирательность 98,89%. Полученный готовый катализатор загружают для испытания в опытно-промьщшенный агрегат по получению формалина из метанола. Он работает непрерывно два года, сохраняя хорошую активность, тогда как железомолибденоиый катализатор теряет активность через один год. Примерю. К 250,8 г 20%-ного ГМА и 10 мл 25%-ного раствора гидроокиси аммония} рН 7, добавляют при непрерывном перемещивании смесь 10%-ных растворов нитратов хро- ма и железа, содержащих соответственно 227,5 и 229,5 г солей. После достижения рН 4,4 к реакционной смеси добавляют 10-12%-ный раствор гидроокиси аммония для поддержания рН среды 4,4 до конца осаждения. Осадок перемешивают 1ч, отделяют его от маточника, а затем обрабатывают так же, как в предьщущих опытах. При испытании его в- уже известных условк ях получают следующие результаты по активности: выход формальдегида 98,7%, общее превращение 100%, рательность 98,7%. Зависимость стабильности катализатора от содержания хрома приведена в табл. 3. Влияние рН среды на полноту соосаждения активных компонентов показано в табл. 4.

1109192

Известный

Как видно из приведенных таблиц, рН среды в пределах 3,6-4,4 является оптимальным при осаждении катализатора из раствора солей. Только в 55 этих пределах рН может быть достигнута полнота осаждения хрома и молибдена и поэтому достигается наимень10

Таблица 3

Таблица 4

шее количество потерь этих элементов с маточником, максимальная стабильность при эксплуатации и увеличение активности.

Предлагаемый способ позволяет получить хромжелезомолибденовый катализатор, имеющий более высокую стабильность, чем .известные - катализатор работает без снижения активности до 100 ч, падение активности катализатора, полученного известным способом наблюдается уже через 2 ч работы. Катализатор, .полученный предлагае мым способом, имеет достаточно высо.кую активность и избирательность. Предлагаемый способ позволяет получить катализатор достаточно проч 212 ный. Так, после двух лет непрерывной эксплуатации гидравлическое сопротивление в контактном аппарате, увеличивается всего на 20%, про.тив известных катализаторов, у которых разрушение идет значительно быстрее. Например, при работе на железомолибденовом катализаторе гидравлическое сопротивление за один год эксплуатации увеличивается на 30%.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ЛЕЧЕНИЯ ЛИЦ, ПОЛУЧИВШИХ ОБЛУЧЕНИЕ МАЛЫМИ ДОЗАМИ ИОНИЗИРУЮЩЕЙ РАДИАЦИИ С ХРОНИЧЕСКИМ ФАРИНГИТОМ В СОЧЕТАНИИ С АСТЕНО-НЕВРОТИЧЕСКИМ СИНДРОМОМ | 1993 |

|

RU2082444C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ приготовления катализатора для окисления метанола в формальдегид | 1970 |

|

SU504457A3 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-08-23—Публикация

1982-04-14—Подача