(54) БУНКЕРНОЕ ЗАГРУЗОЧНОЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Бункерное загрузочное устройство | 1977 |

|

SU680854A1 |

| БУНКЕРНОЕ ЗАГРУЗОЧНОЕ УСТРОЙСТВО | 1973 |

|

SU379364A1 |

| Бункерное загрузочное устройство | 1979 |

|

SU861002A2 |

| БУНКЕРНОЕ ЗАГРУЗОЧНОЕ УСТРОЙСТВО | 1971 |

|

SU309792A1 |

| Бункерное загрузочное устройство | 1981 |

|

SU973304A1 |

| Бункерное загрузочное устройство | 1976 |

|

SU585044A1 |

| Бункерное загрузочное устройство | 1979 |

|

SU878493A2 |

| Бункерное загрузочное устройство | 1979 |

|

SU878494A2 |

| Бункерное загрузочное устройство | 1977 |

|

SU617236A2 |

| Бункерное загрузочное устройство | 1979 |

|

SU891331A2 |

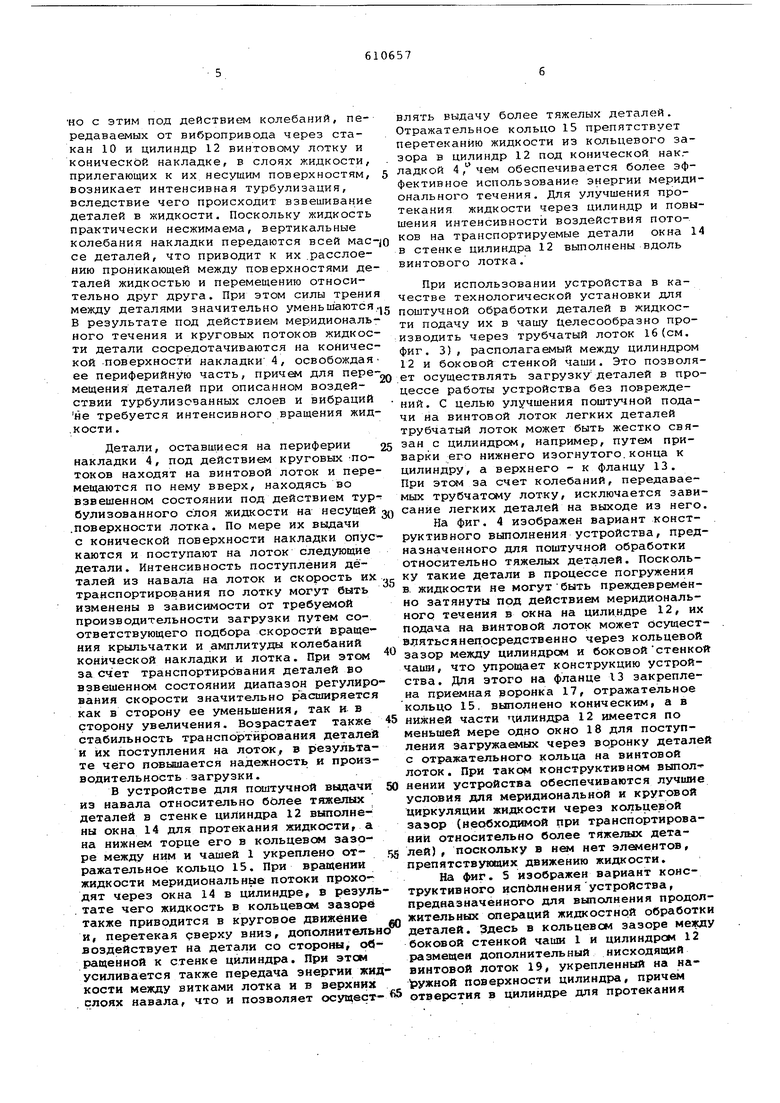

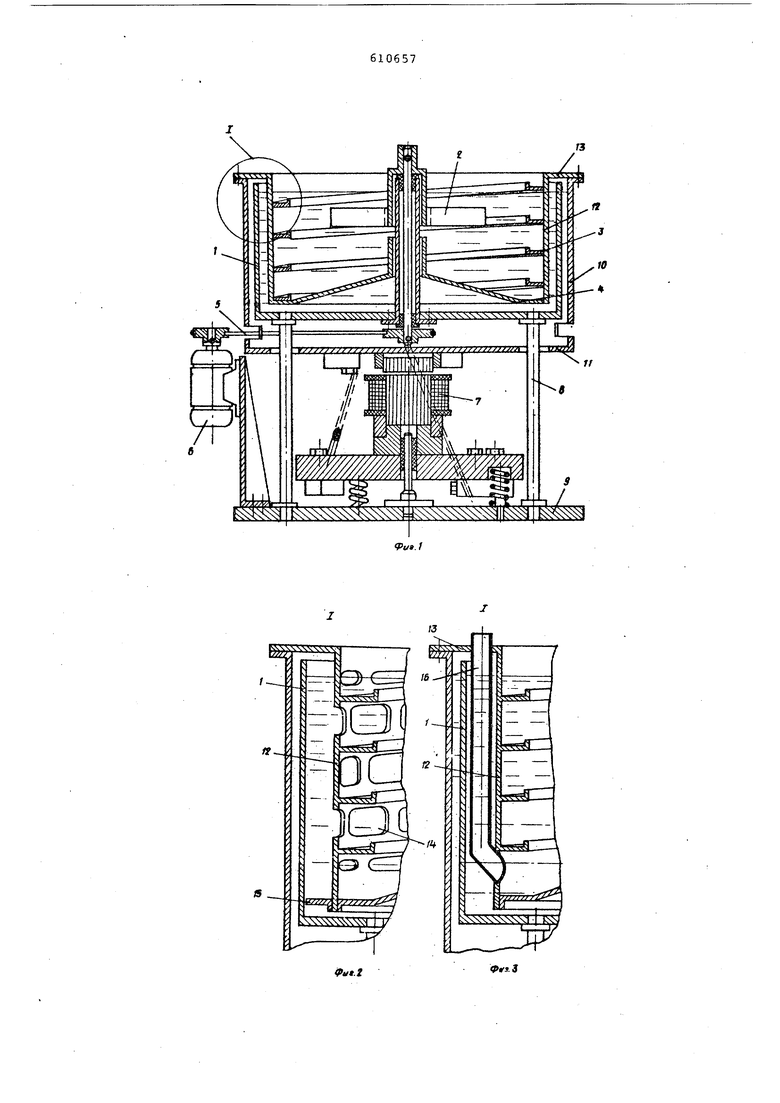

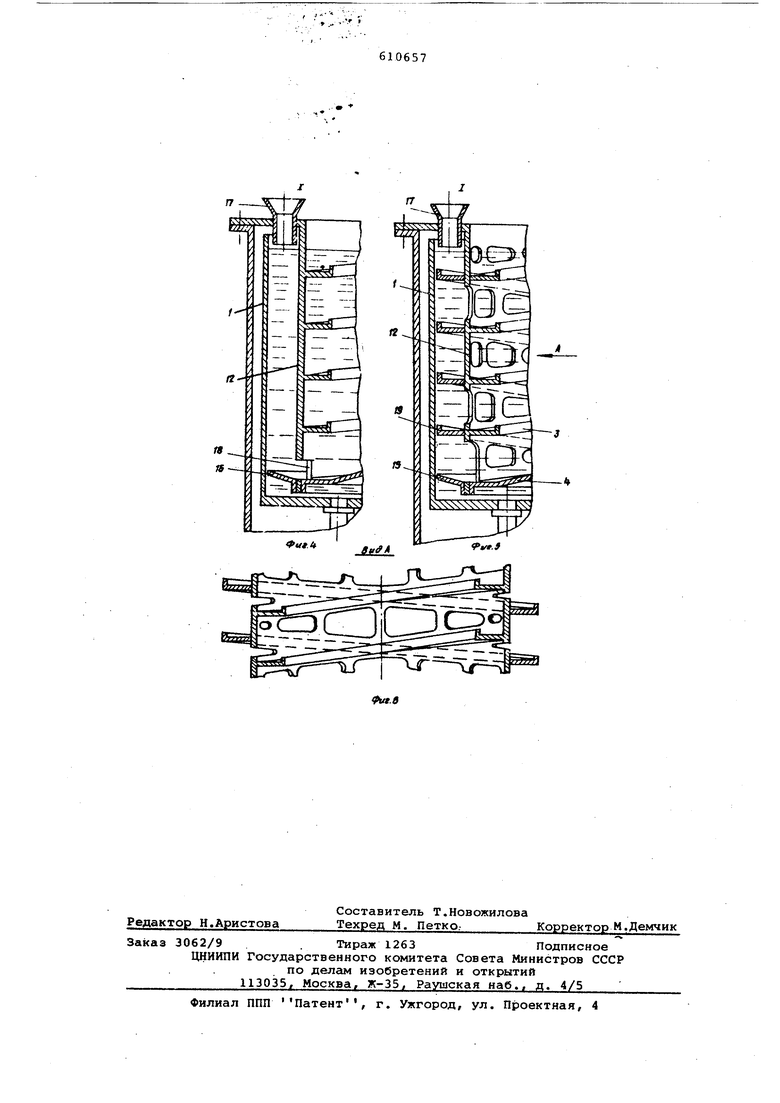

Изобретение относится к технике автоматической выдачи деталей из навала на позицию обработки или сборки, а также к технике обработки деталей в жидких средах и нанесения химических покрытий. Известны бункерные загрузочные уст ройства гидродинамического действия, состоящие изНаполненной жидкостью чаши с винтовъм лотком для поштучной выдачи деталей, крыльчатки с приводом дл сообщения жидкости вращательного движе ния выполненной в виде плоского колеса с радиальными лопатками, и конической накладки, укрепленной на дне чаши под крыльчаткой fi. Ккяальчатка расположена в верхней lacTH рабочего объема чаиш, а винтовой лоток установлен б кЬльцевьлм зазорсм между его вИеяаним бурте и бобковой стенкой чаши. За счет этого в чаше возникает интенсивное мери.циональное течение, под действием которого детали, помещенные навал в чашу, сосредотачиваются р ее 11ен раяьной части на конической жакладке. При. Этом между боковой стенкой чаши и винтовым лотком образуется свободная от. деталей кольцевая дорожка, в результат чего периферийные детали получают дрполнительную степень свободы в радиаль ном направлении. Это дает им возможность беспрепятств-енно перемещаться под действием круговых потоков жидкости вокруг основной массы деталей и захо.гдить на ВИНТОВОЙ лоток. По мере их выдачи с конической поверхности накладки на кольцевую дорожку опускаются под действием гравитационной силы следующие детали.. Известное устройство недостаточно надежно при загрузке плоских и стержневых деталей. Лобовое сопротивление таких деталей в устойчивых положениях, занимаемых ими в навале и на лотке, незначительно. Это затрудняет перемещение их с потоков жидкости: на лотке образуются заторы, вследствие чего (Транспортирование деталей происходит нестабильно или прекращается -.овеем, что приводит к снижению производительности устройства. Креме того, данное устройство имеет весьма ограниченный диапазон регуякрования при загрузке относительно тяжельж деталей. Это обусловЛёни- тем, что для перемещения таких деталей тре- . буется интенсивное вращение жидкости, вследствие чего уровень ее по периферии чаши значительно поднимается и, ipooTветственно, в центральной части, где расположена крыльчатка, резко опускается. В результате большая часть активной поверхности лопаток крыльчатки высушивается над уровнем жидкости и не воздействует на нее. Это приводит к тому, что дальнейшее увеличение скорости ара щения крыльчатки (с целью повьаиения производительности загрузки) становится неэффективным. Значительное поднятие жидкости по периферии чаши также не . позволяет увеличивать скорость вращения крыльчатки, затрудняет съем деталей с лотка на выходе и регулирование устройства при использовании его для загрузки или обработки различных по весу деталей. Указанные недостатки существенно ограничивают область применения устройства. Целью настоящего изобретения является повьаиение надежности и производительности устройства при загрузке плоских и стержневых деталей, а также увеличение диапазона его регулирования и расцшрение области применения. Поставленная цель достигается тем, что устройство снабжено виброприводом 25 для сообщения колебаний винтовому лотку и конической накладке в вертикальном направлении относительно чаши, притчем винтовой лоток и коническая накладка смонтированы на установленном внут-зо ри чаши цилиндре, соединенном с установленным снаружи чаши стаканом, свяванным с упомянутым виброприводом. При этом для обеспечения надежной выдачи относительно тяжелых деталей в стенке цилиндра выполнены окна для свободного протекания жидкости, а на ниж нем торце его в кольцевом зазоре между ним и чашей укреплено отражательное кольцо.Л) Для улучшения протекания жидкости через цилиндр и повышения интенсивности воздействия потоков на транспортируемые детали окна в стенке цилиндра выполнены вдоль винтового лотка. Кроме того, чаша установлена в ста кане с помощью стержневых опор, которые пропущены через отверстия в днище стакана, а передаточный механизм лривода крыльчатки размещен между днищами стакана и чаиш.50 При использовании устройства в качестве технологической установки для поштучной обработки деталей в жидкости с целью обеспечения возможности noiaT r -r,5 ной подачи деталей в чашу в процессе работы устройствабез повреждений, между цилиндрсаи и боковой стенкой чаши размзцен трубчатый лоток, нижний изогяутый конец которого пропущен через „. стенку цилиндра, а верхний - через отверстке в его фланце . При этом яля упучшеакя псяатучной подачи на винтгвой лоток легких деталей; трубчатый лоток жестко связан с цилиндром.65 При использовании устройства поштучной обработки в жкдкости относительно тяжелых деталей, с целью упрощения его конструкции, между цилиндром и боковой стенкой чаши размещена приемная воронка, отражательное кольцо выполнено коническим, а в нижней части цилиндр имеет по меньшей мере одно окно для поступления загружаемых через воронку деталей с отражательного кольца на винтовой лоток, С целью обеспечения возможности использования устройства для выполнения продолжительных операций жидкостной обработки деталей в кольцевом зазоре между боковой стенкой чаши и цилиндром размещен дополнительный винтовой лотйк, укрепленный на наружной поверхности цилиндра, причем отверстия в цилиндре для протекания жидкости выполнены над несущими поверхностями винтовых лотков. На фиг, 1 изображено предлагаемое устройство, разрез; на фиг. 2 - вариант конструктивного выполнения ус.тройства, предназначенного для поштучной выдачи из навала относительно более тяжелых деталей (узел Т на фиг. 1); на фиг. 3,4,5 - варианты конструктивного выполнения устройства при использовании его .в качестве текнологичес ой установки для поштучной обработки деталей в жидкости (узел Т на,фиг. 1); на фиг. 6 - вид по стрелке А на фиг. 5. Устройство состоит из наполненной жидкостью чаши 1, внутри которой раз i крыльчатки 2, винтовой лоток 3 и коническая накладка 4, передаточного механизма 5 крыльчатки 2, электродвигателя 6 и вибропривода 7. Чаша с помощью стержневых опор 8 неподвижно ус овлена на плите 9 внутри стакана 10. При этом опоры пропущены через бтверстия, выполненные в днище 11 стакана, а передаточный механизм 5 размещен между днищами чаши и стакана. Винтовой лоток 3 и коническая накладка 4 укреплены на внутренней поверхности цилиндра 12, который подвешен в чаше с помощью флан«а 13. Фланец жестко связан со стаканом 10. Между цилиндром 12 и боковой стенкой чаши имеется кольцевой зазор, Устройство работает следующим обраДетали засыпаются в чашу на коническую накладку 4. Затем включаются электродвигатель б и вибропривод 7. Посредством крыльчатки 2, приводимой во вр ащение от электродвигателя через передачу 5, жидкости, находящейся внутри цилиндра 12, сообщается круговое движение относительно вертикальной оси чаши. При этом, в чаше возникает меридиональное течение, направленное в верхней части рабочего объема от центра к периферии, в зоне винтового лотка сверху вниз, в нижней части цилиндра рт периферии к центру и в центральной, асти объе(а - снизу вверх. Oднoвpёмвнно с этим под действием колебаний, передаваемых от вибропривода через стакан 10 и цилиндр 12 винтовому лотку и конической накладке, в слоях жидкости, прилегающих к их несущим поверхностям, возникает интенсивная турбулиэация, вследствие чего происходит взвешивание деталей в жидкости. Поскольку х идкость практически несжимаема, вертикальные колебания накладки передаются всей мас се деталей, что приводит к их .расслоению проникающей между поверхностями де талей жидкостью и перемещению относительно друг друга. При этом силы трени между деталями значительно уменьшаются В результате под действием меридионального течения и круговых потоков жидкости детали сосредотачиваются на конической поверхности накладки 4, освобождая ее периферийную часть, причем для перемещения деталей при описанном возлействии турбулизованных слоев и вибраций не требуется интенсивного вращения жид,кости. Детали, оставшиеся на периферии накладки 4, под действием круговых Потоков находят на винтовой лоток и перемещаются по нему вверх, находясь во взвешенном состоянии под действием турбулизованного слоя жидкости на несущей .поверхности лотка. По мере их выдачи с конической поверхности накладки опускаются и поступают на лоток следующие детали. Интенсивность поступления деталей из навала на лоток и скорость иХ транспортирования по лотку могут быть изменены в зависимости от требуемой производительности загрузки путем соответствующего подбора скорости вращения крыльчатки и амплитуды колебаний конической накладки и лотка. При этом за счет транспортирования деталей во взвешенном состоянии диапазон регулирования скорости значительно расширяется как в сторону ее уменьшения, так и в сторону увеличения. Возрастает также стабильность транспортирования деталей и их поступления на лоток, в результате чего повьиаается надежность и производительность загрузки, В устройстве для поштучной вьадачи из навала относительно более тяжелых деталей в стенке цилиндра 12 выполнены окна 14 для протекания жидкости, а на нижнем торце его в кольцевом зазоре между ним и чашей 1 укреплено от ражательное кольцо 15, При вращении жидкости меридиональные потоки проходят через окна 14 в цилиндре, в резуль. тате чего жидкость в кольцевом зазоре также приводится в круговое движение и, перетекая сверху вниз, дополнительно воздействует на детали со стороны, обращенной к стенке цилиндра. При этом усиливается также передача энергии жидкости между витками лотка и в верхних слоях навала, что и позволяет осуществлять выдачу более тяжелых деталей. Отражательное кольцо 15 препятствует перетеканию жидкости из кольцевого зазора в цилиндр 12 под конической нак.ладкой 4 j чем обеспечивается более эффективное использование энергии меридионального течения. Для улучшения протекания жидкости через цилиндр и повышения интенсивности воздействия потоков на транспортируемые детали окна 14 в стенке цилиндра 12 выполнены вдоль винтового лотка. При использовании устройства в качестве технологической установки для поштучной обработки деталей в жидкости подачу их в чашу Целесообразно производить через трубчатый лоток 16(см, фиг. 3), располагаемый между цилиндром 12 и боковой стенкой чаши. Это позволяет осуществлять загрузкудеталей в процессе работы устройства без повреждений. С целью улучшения пошту1ной подачи на винтовой лоток легких деталей трубчатый лоток может быть жестко связан с цилиндром, например, путем приварки его нижнего изогнутого, конца к цилиндру, а верхнего - к фланцу 13, При 3TCW за счет колебаний, передаваемых трубчатому лотку, исключается зависание легких деталей на выходе из него. На фиг, 4 изображен вариант конструктивного выполнения устройства, предназначенного для поштучной обработки относительно тяжелых деталей. Поскольку такие детали в процессе погружения в. жидкости не могутбыть преждевременно затянуты под действием меридионального течения в окна на цилиндре 12, их подача на винтовой лоток может осуществлятьсянепосредственно через кольцевой зазор межлу цилиндром и боковойстенкой чаши, что упрощает конструкцию устройства. Для этого на фланце 13 закреплена приемная воронка 17, отражательное кольцо 15, выполнено коническим, а в нижней части чилиндра 12 имеется по меньшей мере одно окно 18 для поступления загружаемых через воронку деталей с отражательного кольца на винтовой лоток. При таком конструктивней выполнении устройства обеспечиваются лучшие условия для меридиональной и круговой циркуляции жидкости через кольцевой зазор (необходимой при транспортировании относительно более тяжелых деталей) , поскольку в нем нет элементов, препятствующих движению жидкости. На фиг. 5 изображен вариант конструктивного испЬлкения устройства, предназначенного для выполнения продолжительных операций жидкостной обработки деталей. Здесь в кольцевом зазоре мезклу боковой стенкой чаши 1 и цилиндром 12 размещен дополнительный нисходящий винтовой лоток 19, укрепленный на на Е ужной поверхности цилиндра, причем отверстия в цилиндре для протекания жидкости выполнены над несущими поверхностями винтовых лотков. Детали подаются на обработку псянтучно через приемную воронку 17 на винтовой лоток 19, по которому они транспортируются вниз под действием круговых потоков жидкости и собственного ВРса, скользя по тонкому турбулизованному слою на несущей поверхности. С лотка 19 детали поступают на отражательно кольцо 15 и далее через окно в нижней части цилиндра 12 на периферийную часть конической накладки 4, перемещаясь по которой, заходят на винтовой лоток 3. С лотка 3 они передаются с помощью перегружающего механизма, например прямолинейного вибролотка, на следующую операцию. Формула изобретения 1. Бункерное загрузочное устройство гидродинамического действия, состоящее из наполненной жидкостыо чаши,внутри которой расположены винтовой лотйК для поштучной.выдачи деталей, коническая накладка для размещения запаса деталей к ,крыльчаткас приводом для сообщения жидисости вращательного движения, отличающееся тем, что, с целью повышения надежности и производительности устройства при загрузке плоских и стержневых деталей, увеличения диапазона его регулирования и расширения области применения, оно снабжено виброприводом для сообщения Колебаний винтовому лотку и конической накладке в вертикальном направлении относительно чаши,. 2.Устройство по п. 1, о т л и ч аю щ е е с я тем, что винтовой лоток и коническая накладка смонтированы на установлением внутри чаши цилиндре, соединением с установленным снаружи чаши стаканом, связанным с упомянутым виброприводом. 3.Устройство ПОПП.1 и 2, о т л ич а ю щ е ее я тем, что, с целью надежной выдачи относительно тяжелых деталей, в стенке цилиндра выполнены окна для свободного протекания жидкости, а на нижнем торце его в кольцевсж зазр ре между ним и чашей укреплено отражательное кольцо. 4.Устройство по пп.1,2 и-3, о т « л и ч а ю щ е вся тем, что для улуч шения протекания жидкости через цилинд и повышения интенсивности воздействия потоков на транспортируемые детали, окна в стенке цилиндра выполнены вдоль винтового лотка. 5. Устройство по пп. 1 и 2, отличающееся тем, что, с целью достижения компактности устройства и облегчения его монтажу, чаша установлена на стержневых опорах, для которых в днище стакана выполненыг отверстия, а передаточный механизм привода крыльчатки разметен между днищами стакана и чаши. 6.Устройство по пп. 1 и 2, от-, личающееся тем, что, с целью обеспечения возможности поштучной подачи деталей в чашу в процессе работы устройства без повреждений, оно снабжено расположенным между цилиндром и боковой стенкой чаши трубчатым лотксяи, нижний изогнутый конец которого пропущен через стенку цилиндра, а верх- : НИИ - через отверстие в его фланце. 7.Устройство по пп. 1,2 и 6, о тл и ч а ю щ е е с я тем,что, с целью улучшения поштучной подачи на винтовой лоток легких деталей, трубчатый лоток жестко связан с цилиндром. 8.Устройство по пп. 1,2,3 и 4, отличающееся тем, что, с целью упрощения его конструкции при псиитучной подаче на обработку в чашу относительно тяжелых деталей, оно снабжено приемной воронкой, установленной между ци шндром и боковой стенкой чаши, а отражательное кольцо выполнено коническим, причем в нижней части цилиндра выполнено, по меньшей мере, одно окно Для поступления загружаемлх через воронку деталей с отражательного кольца на винтовой лоток, 9. Устройство по пп. 1,2,3 и 8, о т ли ч а ю щ е е с я тем, что, с целью обеспечения возможности использования его для выполнения продолжительных операций жидкостной обработки деталей, оно снабжено дополнительным винтовьм лотком, установленным на наружной поверхности цилиндра, а отверстия в цилиндре для протекания жидкости выполнены над несущими поверхностями винтовых лотков. Источники информации, принятые во внимание при экспертизе: 1..Авторское свидетельство СССР 379364,. кЛ. В 23 Q 7/08, 1971.

гз

г

Авторы

Даты

1978-06-15—Публикация

1976-08-06—Подача