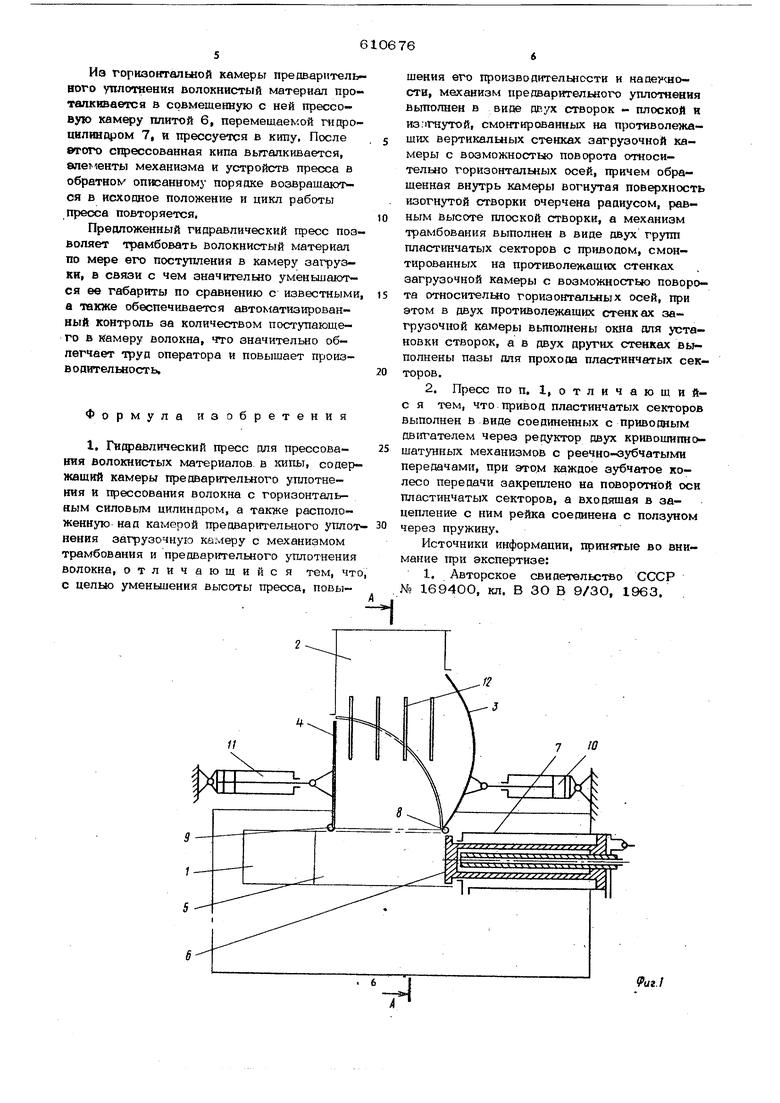

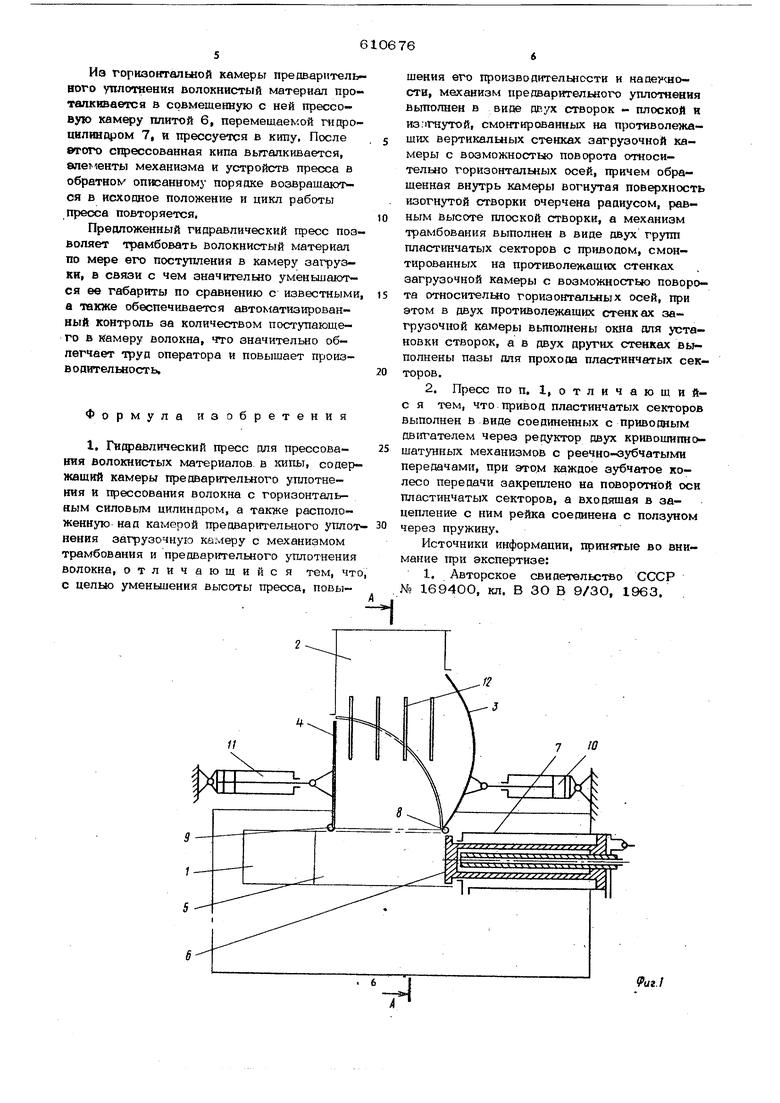

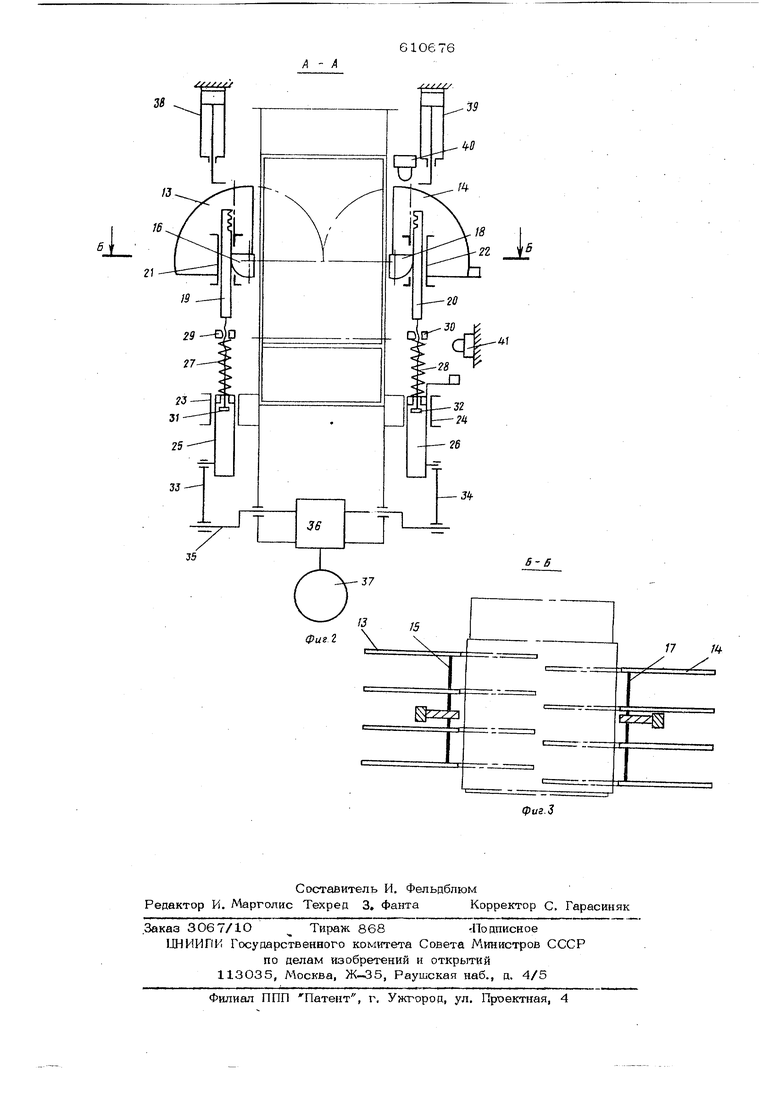

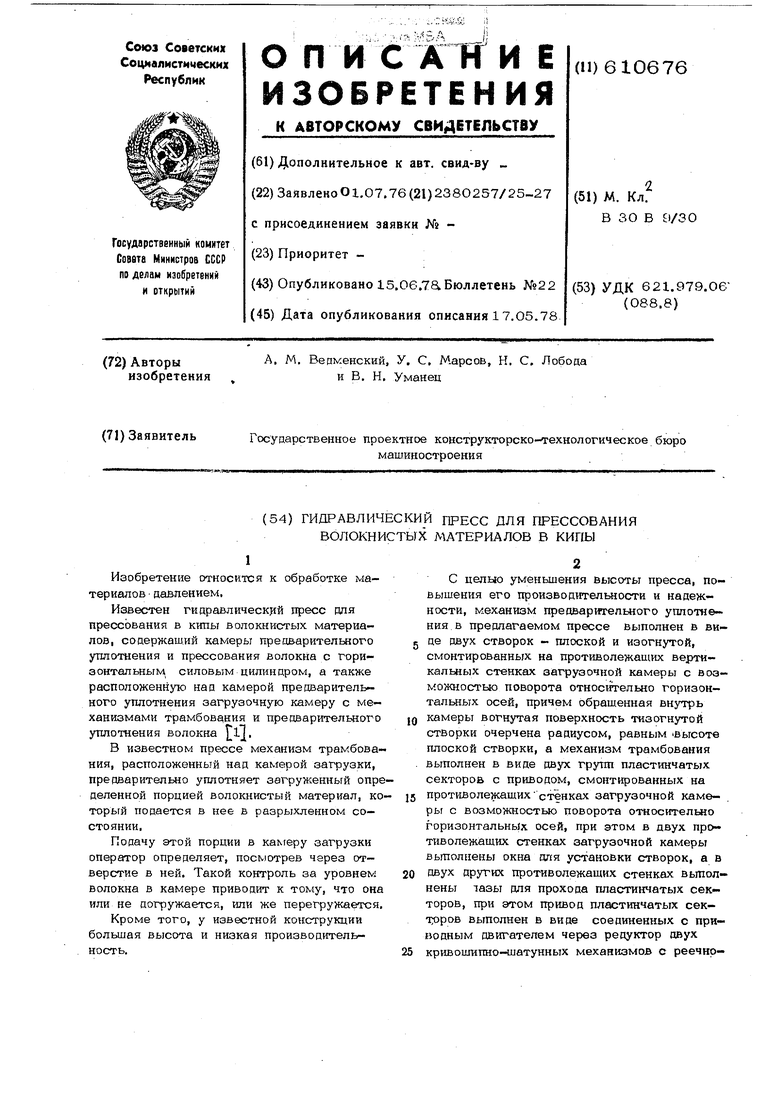

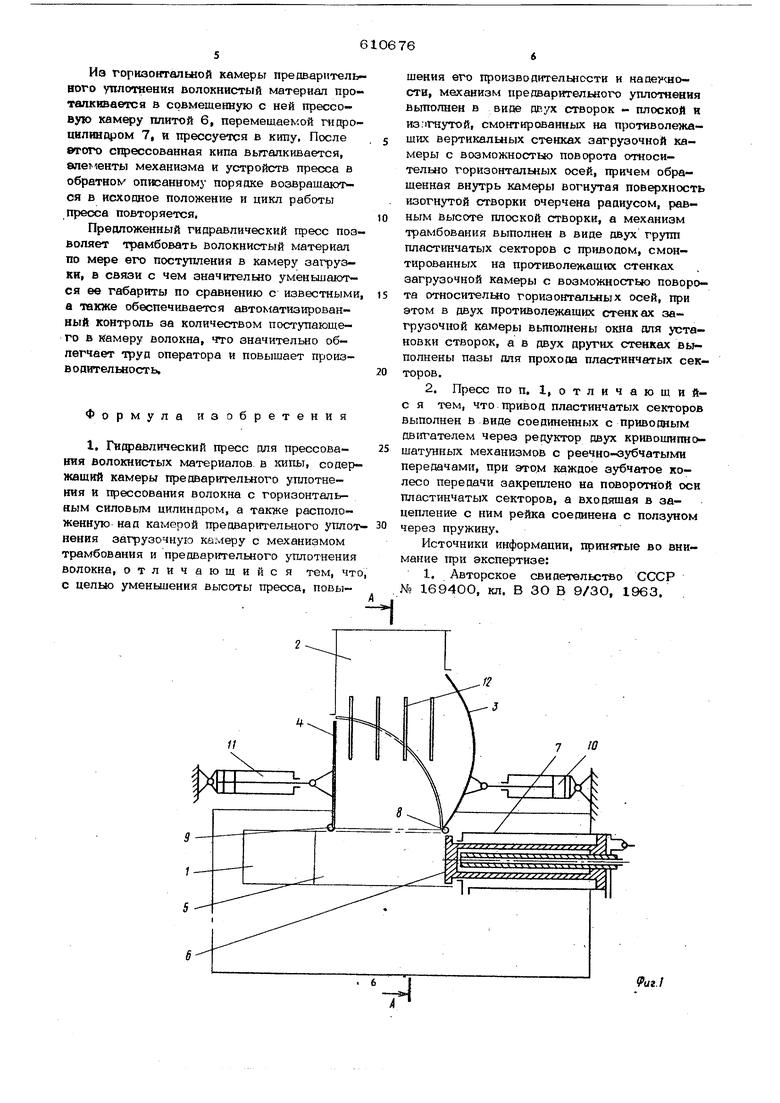

зубчатыми передачами, при этом каждое зубчатое колесо передачи закреплено на поворотной оси пластинчатых секторов, а входящая в зацепление с ним рейка соединена с ползуном через пружину. На фиг. 1 изображен описываемый пресс, общий виц; на фиг. 2 - то же, разрез А-Л фиг. 1; на фкг. 3 .- то же, разрез Б-Б фиг. 2. Пресс содержит прессовую камеру 1, вертикальную камеру 2 загрузки, устройство для предварительного уплотнения волокна, вьшолненное в виде используемых в качестве двух противолежащих стенок камеры загрузки створок 3 и 4, совмещенную с прессовой камерой, горизонтальную камеру 5 предварительного уплотнения, расположенную под вертикальной камерой загрузки, механизм прессования, имеюший плиту 6, приводимую в действие гидроцилиндром 7, а также механизм для трамбования волокна. Створки 3 и 4 щарнирно установлены нижними концами на осях 8, 9 и соединены с гидроцилиндрами 10,11. Вйутренняя поверхность створки 3 вогнута и имеет радиус кривизны, равный высоте створки 4. Механизм трамбования волокна вьтолнен в виде расположенных против вертикальных щелей 12 на другой паре стенок вертикаль ной камеры 2 загрузки двух рядов пластинчатых секторов, 13, 14. Ряд пластинчатых секторов 13 закреплен на оси 15, общей с зубчатым сектором 16, а ряд 14 на оси 17 с зубчатым сектором 18. Зубчатые секторы 16,18 сцеш1е :ы с зубчатыми рейками 19, 2 О, установленными в направляющих 21, 22 Зубчатые рейки соосно связань с расположе ными в направляющих 23, 24 полыми ползу нами 25, 26 посредством пружин 27,28, упирающихся верхними концами в гайки 29, ЗО винтов 31, 32, прикрепленных к нижним концам зубчатых реек, а нижними в торец полых ползунов. Полые ползуны соединены щатунами 33, 34 .с кривощипным валом 35 который через редуктор 36 связан с дви- гателем 37. Против верхних концов зубчатых реек 19,2О установлены гидроцилиндры 38, 39 принудительного возврата реек, управляемьт путевыми переключателями 40 41. Пресс работает следукяяим образом. При включении пресса в работу одновременно включается транспортер (на чертежах не показан) и двигатель 37 механизма трамбования волокна. Вращение от двигателя У через редуктор 36 передается кривощипному валу 35, который посредством щатунов 33, 34 сообщает полым ползунам 25, 26 возвратнопоступательное овижение по направляющим 23, 24. Через пружины 27, 28, настроенные на определенную плотность трамбовки гайками 29, 30, возвратно-поступательное движение полых ползунов передается зубчатым рейкам 19,2 О. Зубчатая рейка 20 и полый ползун 26 при своем движении одновременно взаимодействуют с путевыми переключателями. При перемещении зубчатых реек по направляющим 21, 22 вверх сцепленные с ними зубчатые секторы 16, 18 поворачиваются и вводят закрепленные на осях 15, 17 ряды пластинчатых секторов 13, 14 через вертикальные щели 12 внутрь камеры 2 загрузки, а при движении вниз выводят из нее. Во;;1окнистый материал по транспортеру подается в камеру 2 загрузки, и в момент выхода пластинчатых секторов из камеры 2 загрузки свободно падает в горизонтальную камеру 5 предварит.ельного уплотнения, а при входе проталкивается ими в том же направлении. Подача волокнистого материала и его трамбовка происходят до момента цости- жения настроенной плотности под пластинчатыми секторами. При достижении настроенной плотности пружины 27, 28 не обеспечивают полного перемещения зубчатых реек вверх, в связи с чем рейка не доходит до путевого переключателя 40 и транспортер отключается, а гидроцилинсч ы 38,39 принудительного возврата реек включаются и перемещают зубчатые рейки. 19, 20 в крайнее нижнее положение. Закрепленные на концах зубчатых реек винты 31,32 опускаются в полости полых ползунов и зажимают пружины между гайками 29,30 и торцами полых ползунов. При возврате зубчатых реек сцепленные с ними зубчатые секторы выводят ряды пластинчатых секторор за пределы камеры 2 загрузки. Через некоторое время после вывода пластинчатых секторов щз камеры 2 загрузки срабатывает реле времени (на чертежах не показано), которое включает гидроцилиндр 10, поворачивающий створку 3 на оси 8 в направлении створки 4. Осуществляя поворот, створка 3 поднимает под себя Волокнистый материал, и, дойдя концом до створки 4, останавливается. Затем включается гис оцилиндр 11, поворачивающий створку 4 на оси 9 в направлении к створке 3. Взаимодействуя концом с вогнутой внутренней поверхностью створки 3, створка 4 перемещает волокнистый материал в горизонтальную камеру 5 предварительного уплотнения и перекрывает ее вход. Иа гориаонтальиой камеры предварительного уплотнения волокнистый материал проталкивается в совмещенную с ней прессовую камеру плитой 6, перемещаемой гидроцилинором 7, и прессуется в кипу. После 8ТОГО спрессованная кипа выталкивается, алементы механизма и устройств пресса в o6paTHoiv описанному порядке возврашакугся в исходное положение и цикл работы пресса повторяется. Предложенный гидравлический пресс позволяет трамбовать волокнистый материал по мере его поступления в камеру загрузки, в связи с чем значительно уменьшаются ее габариты по сравнению с известными а также обеспечивается автоматизированный контроль за количеством поступающего в камеру волокна, что значительна облегчает труд оператора и повышает производительность. Формула изобретения 1. Гидравлический пресс для прессования волокнистых материалов в кипы, содержащий камеры предварительного уплотнения и прессования волокна с горизонтальным силовым цилиндром, а также расположенную над камерой предварительного уштот нения загрузочную камеру с механизмом трамбования и предварительного уплотнения волокна, отличающийся тем, чт с целью уменыиения высоты пресса, повыйшения его производительности и надежности, механизм предварительного уплотнения вьтолнен в виде друх створок - плоской и изпгнутой, смонтированных на противолежащих вертикальных стенках загрузочной камеры с возможностью поворота относительно горизонтальных осей, причем обращенная внутрь камеры вогнутая поверхность изогнутой створки очерчена радиусом, равным высоте плоской створки, а механизм трамбования выполнен в виде двух групп пластинчатых секторов с приводом, смонтированных на противолежащих стенках загрузочной камеры с возможностью поворота относительно горизонтальных осей, при этом в двух противолежащих стенках загрузочной камеры вьтолнены окна для установки створок, а в двух других стенках выполнены пазы для прохода пластинчатых секторов. 2. Пресс по п. 1, о т л и ч а ю ш и йс я тем, что привод пластинчатых секторов выполнен в виде соединенных с приводным двигателем через редуктор двух кривощипнощатунных механизмов с реечно-оубчатыми передачами, при этом каждое зубчатое колесо передачи закреплено на поворотной оси пластинчатых секторов, а входящая в зацепление с ним рейка соединена с ползуном через пружину. Источники информации, принятые во внимание при экспертизе: 1. Авторское свидетельство СССР № 16940О, кл. В ЗО В 9/ЗО, 1963.

L

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для упаковывания кип волокнистого материала | 1987 |

|

SU1511174A1 |

| УСТРОЙСТВО ДЛЯ ПОВОРОТА БОКОВЫХ ДВЕРЕЙ ПРЕССА С ВРАЩАЮЩИМИСЯ ПРЕСС-КАМЕРАМИ | 1970 |

|

SU278420A1 |

| ПРЕСС ДЛЯ ПРОИЗВОДСТВА КИП ИЗ КОРНЕВОЙ МАССЫ ЛЕКАРСТВЕННЫХ РАСТЕНИЙ | 2000 |

|

RU2178636C1 |

| Сменный контейнер | 1987 |

|

SU1418202A1 |

| Кипоразрыхлитель | 1960 |

|

SU138842A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРЕССОВАНИЯ В КИПЫ ВОЛОКНИСТОГО МАТЕРИАЛА | 1965 |

|

SU169400A1 |

| Система управления гидравлическим прессом | 1985 |

|

SU1238976A1 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО ДЛЯ НАПОЛНЕНИЯ ФОРМ НАЛИВНЫМ ФОРМОВОЧНЫМ МАТЕРИАЛОМ | 2007 |

|

RU2468913C2 |

| Морозильный аппарат | 1981 |

|

SU1006880A1 |

| Устройство для обжатия материалов | 1989 |

|

SU1722870A1 |

Авторы

Даты

1978-06-15—Публикация

1976-07-01—Подача