5

Изобретение относится к машиностроению, в частности к конструкции систем управления гидравлическими прессами, преимущественно для прессования волокнистых материалов.

Цель изобретения - .повышение экономичности прессования хлопковых кип путем стабилизации их массы при предварительном уплотнении. При этом достигается получение кип с наибольшей массой (в пределах допуска) при заданных размерах в условиях ю изменения сорта и влажности исходного материала.

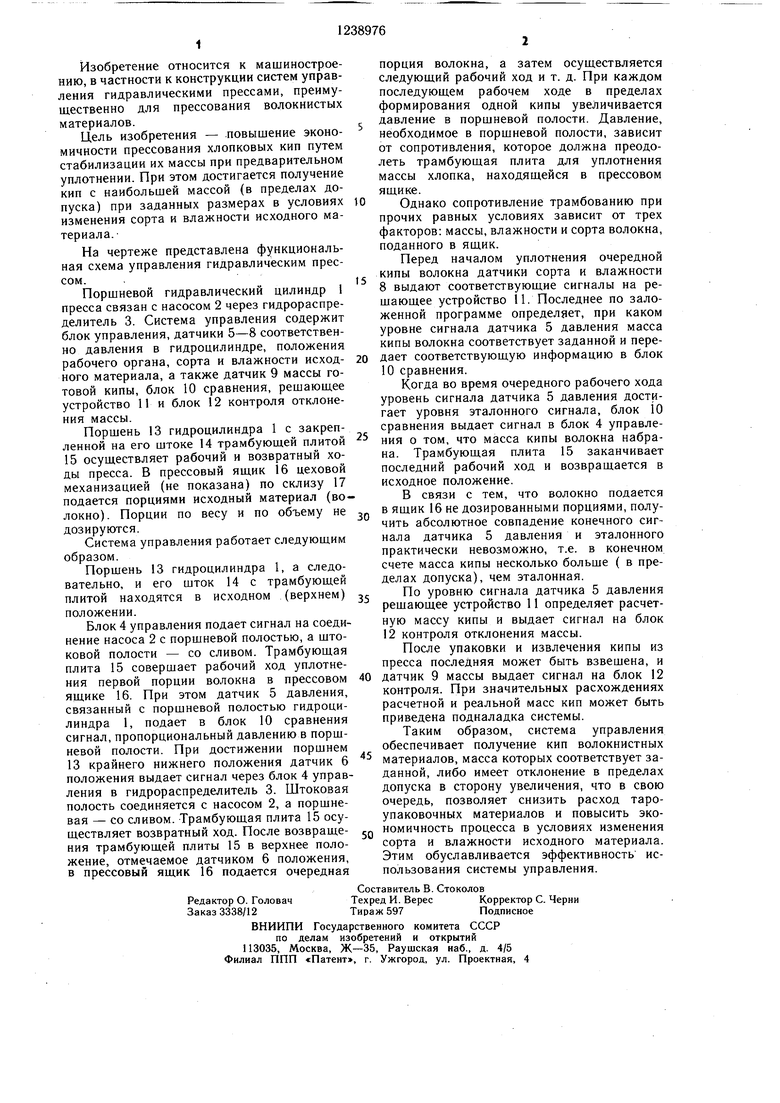

На чертеже представлена функциональная схема управления гидравлическим прессом.

Поршневой гидравлический цилиндр 1 пресса связан с насосом 2 через гидрораспределитель 3. Система управления содержит блок управления, датчики 5-8 соответственно давления в гидроцилиндре, положения

15

порция волокна, а затем осуществляется следующий рабочий ход и т. д. При каждом последующем рабочем ходе в пределах формирования одной кипы увеличивается давление в поршневой полости. Давление, необходимое в поршневой полости, зависит от сопротивления, которое должна преодолеть трамбующая плита для уплотнения массы хлопка, находящейся в прессовом ящике.

Однако сопротивление трамбованию при прочих равных условиях зависит от трех факторов: массы, влажности и сорта волокна, поданного в ящик.

Перед началом уплотнения очередной кипы волокна датчики сорта и влажности 8 выдают соответствующие сигналы на решающее устройство 11. Последнее по заложенной программе определяет, при каком уровне сигнала датчика 5 давления масса кипы волокна соответствует заданной и перерабочего органа, сорта и влажности исход- 20 дает соответствующую информацию в блок ного материала, а также датчик 9 массы го-10 сравнения.

Когда во время очередного рабочего хода

товой кипы, блок 10 сравнения, решающее устройство 11 и блок 12 контроля отклонения массы.

Поршень 13 гидроцилкндра 1 с закрепленной на его штоке 14 трамбующей плитой 15 осуществляет рабочий и возвратный ходы пресса. В прессовый ящик 16 цеховой механизацией (не показана) по склизу 17 подается порциями исходный материал (волокно). Порции по весу и по объему не о в ящик 16 не дозированными порциями, полудозируются,чить абсолютное совпадение конечного сиг- Система управления работает следующим образом.

Поршень 13 гидроцилиндра 1, а следовательно, и его шток 14 с трамбующей плитой находятся в исходном (верхнем) положении.

уровень сигнала датчика 5 давления достигает уровня эталонного сигнала, блок 10 сравнения выдает сигнал в блок 4 управления о том, что масса кипы волокна набрана. Трамбующая плита 15 заканчивает последний рабочий ход и возвращается в исходное положение.

В связи с тем, что волокно подается

нала датчика 5 давления и эталонного практически невозможно, т.е. в конечном счете масса кипы несколько больше ( в пределах допуска), чем эталонная.

По уровню сигнала датчика 5 давления решающее устройство 11 определяет расчетную массу кипы и выдает сигнал на блок 12 контроля отклонения массы.

Блок 4 управления подает сигнал на соединение насоса 2 с поршневой полостью, а што- ковой полости - со сливом. Трамбующая плита 15 совершает рабочий ход уплотнеПо уровню сигнала датчика 5 давления решающее устройство 11 определяет расчетную массу кипы и выдает сигнал на блок 12 контроля отклонения массы.

После упаковки и извлечения кипы из пресса последняя может быть взвешена, и

ния первой порции волокна в прессовом 40 датчик 9 массы выдает сигнал на блок 12

ящике 16. При этом датчик 5 давления, связанный с поршневой полостью гидроцилиндра 1, подает в блок 10 сравнения сигнал, пропорциональный давлению в поршневой полости. При достижении поршнем 13 крайнего нижнего положения датчик 6 положения выдает сигнал через блок 4 управления в гидрораспределитель 3. Штоковая полость соединяется с насосом 2, а поршне45

контроля. При значительных расхождениях расчетной и реальной масс кип может быть приведена подкаладка системы.

Таким образом, система управления обеспечивает получение кип волокнистных материалов, масса которых соответствует заданной, либо имеет отклонение в пределах допуска в сторону увеличения, что в свою очередь, позволяет снизить расход таро- упаковочных материалов и повысить эковая - со сливом. Трамбуюшая плита 15 осуществляет возвратный ход. После возвраще-JQ номичность процесса в условиях изменения ния трамбующей плиты 15 в верхнее поло-сорта и влажности исходного материала, жение, отмечаемое датчиком 6 положения.Этим обуславливается эффективность ис- в прессовый ящик 16 подается очереднаяпользования системы управления.

Составитель В. Стоколов

Редактор О. ГоловачТехред И. ВересКорректор С Черни

Заказ 3338/12Тираж 597Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

порция волокна, а затем осуществляется следующий рабочий ход и т. д. При каждом последующем рабочем ходе в пределах формирования одной кипы увеличивается давление в поршневой полости. Давление, необходимое в поршневой полости, зависит от сопротивления, которое должна преодолеть трамбующая плита для уплотнения массы хлопка, находящейся в прессовом ящике.

Однако сопротивление трамбованию при прочих равных условиях зависит от трех факторов: массы, влажности и сорта волокна, поданного в ящик.

Перед началом уплотнения очередной кипы волокна датчики сорта и влажности 8 выдают соответствующие сигналы на решающее устройство 11. Последнее по заложенной программе определяет, при каком уровне сигнала датчика 5 давления масса кипы волокна соответствует заданной и перев ящик 16 не дозированными порциями, получить абсолютное совпадение конечного сиг-

уровень сигнала датчика 5 давления достигает уровня эталонного сигнала, блок 10 сравнения выдает сигнал в блок 4 управления о том, что масса кипы волокна набрана. Трамбующая плита 15 заканчивает последний рабочий ход и возвращается в исходное положение.

В связи с тем, что волокно подается

в ящик 16 не дозированными порциями, получить абсолютное совпадение конечного сиг-

нала датчика 5 давления и эталонного практически невозможно, т.е. в конечном счете масса кипы несколько больше ( в пределах допуска), чем эталонная.

По уровню сигнала датчика 5 давления решающее устройство 11 определяет расчетную массу кипы и выдает сигнал на блок 12 контроля отклонения массы.

После упаковки и извлечения кипы из пресса последняя может быть взвешена, и

датчик 9 массы выдает сигнал на блок 12

контроля. При значительных расхождениях расчетной и реальной масс кип может быть приведена подкаладка системы.

Таким образом, система управления обеспечивает получение кип волокнистных материалов, масса которых соответствует заданной, либо имеет отклонение в пределах допуска в сторону увеличения, что в свою очередь, позволяет снизить расход таро- упаковочных материалов и повысить экономичность процесса в условиях изменения сорта и влажности исходного материала, Этим обуславливается эффективность ис- пользования системы управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический пресс для прессования кип из волокнистых материалов | 1988 |

|

SU1574478A1 |

| Запорное устройство волокнодержателей револьверного пакетировочного пресса | 1985 |

|

SU1238975A1 |

| Устройство для предварительного уплотнения волокнистого материала | 1987 |

|

SU1497044A1 |

| Вертикальное устройство для предварительного уплотнения волокнистых материалов | 1985 |

|

SU1270026A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗРЫВНОГО ЗАРЯДА БОЕПРИПАСА | 2007 |

|

RU2351578C2 |

| Привод гидравлического пресса | 1983 |

|

SU1147597A1 |

| Устройство для стабилизации производительности кипоразборщика | 1980 |

|

SU933828A1 |

| Машина для получения крупногабаритных кип сена | 1990 |

|

SU1835998A3 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПАКЕТИРОВАНИЯ ХЛОПКА | 1949 |

|

SU84919A1 |

| Гидравлический пресс для прессования в кипы волокнистых материалов | 1959 |

|

SU127136A1 |

| Левкович Б | |||

| А | |||

| и др | |||

| Первичная обработка хлопка.-М.: ГНТИ «Легпром, 1950, с | |||

| Раздвижной паровозный золотник со скользящими по его скалке поршнями и упорными для них шайбами | 1922 |

|

SU147A1 |

Авторы

Даты

1986-06-23—Публикация

1985-01-24—Подача