(54) УСТРОЙСТВО ДЛЯ БАЗИРОВАНИЯ, ПЕРЕМЕЩЕНИЯ И ВРАЩЕНИЯ КРУГЛЫХ ЗАГОТОВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для винтового перемещения круглых заготовок | 1978 |

|

SU787149A2 |

| Кресло-коляска | 1988 |

|

SU1676621A1 |

| КРУГЛОПИЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1994 |

|

RU2078683C1 |

| МАШИНА ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ КОЖ | 1991 |

|

RU2019566C1 |

| РОТАЦИОННО-ОБЖИМНОЙ АВТОМАТ НЕПРЕРЫВНОГО | 1966 |

|

SU179739A1 |

| СТАН ДЛЯ ПОПЕРЕЧНО-КЛИНОВОЙ ПРОКАТКИ | 1996 |

|

RU2124958C1 |

| Роторный гвоздильный автомат | 1986 |

|

SU1423237A1 |

| ЗЕМЛЕРОЙНАЯ МАШИНА | 1995 |

|

RU2085664C1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ДЛИННОМЕРНОЙ ТРУБЫ | 1969 |

|

SU234179A1 |

| Устройство для резки криволинейных листовых деталей | 1988 |

|

SU1579656A1 |

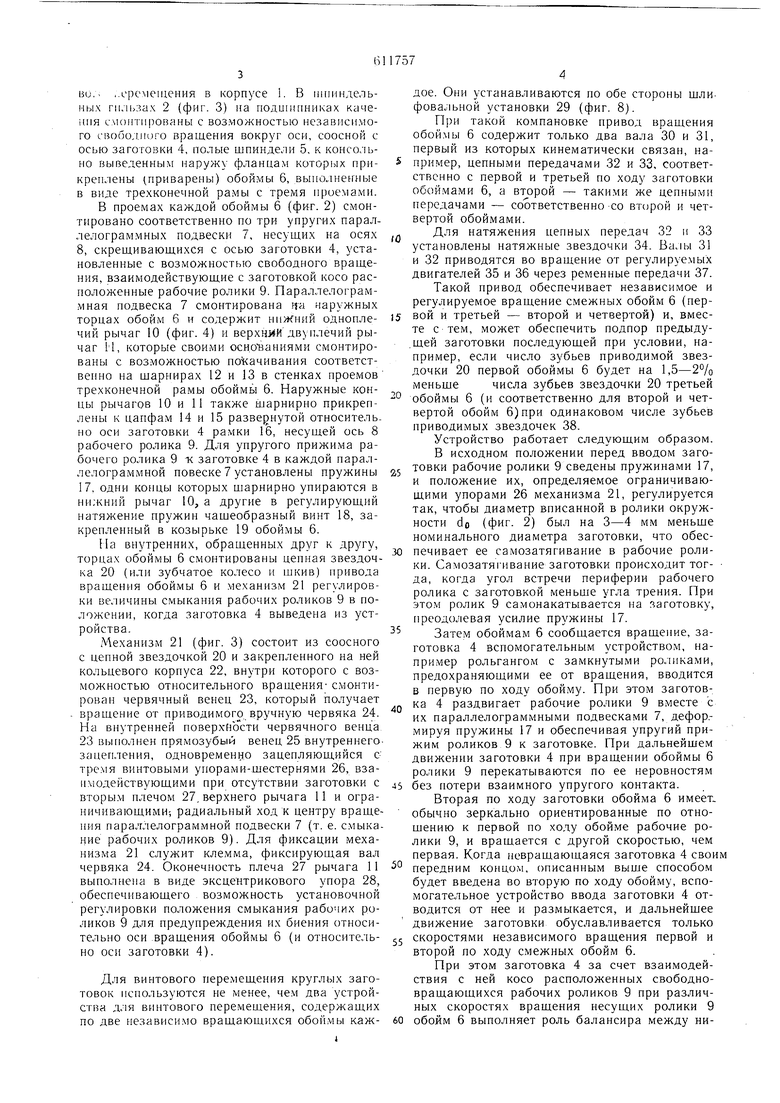

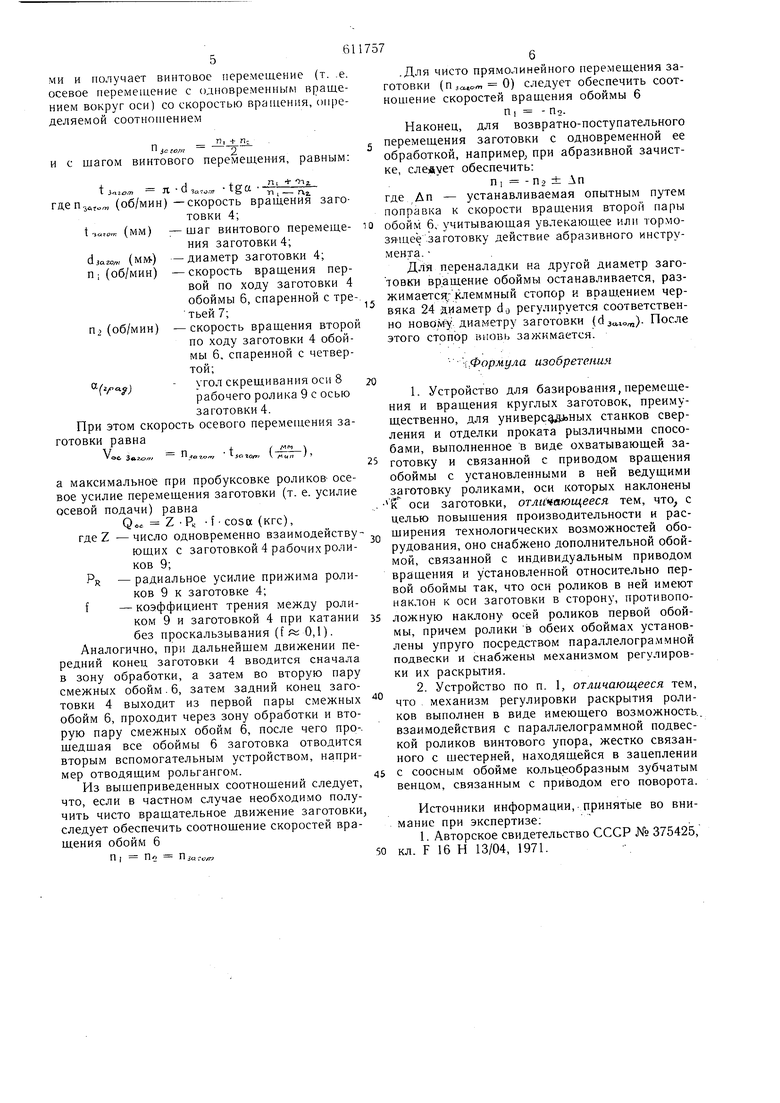

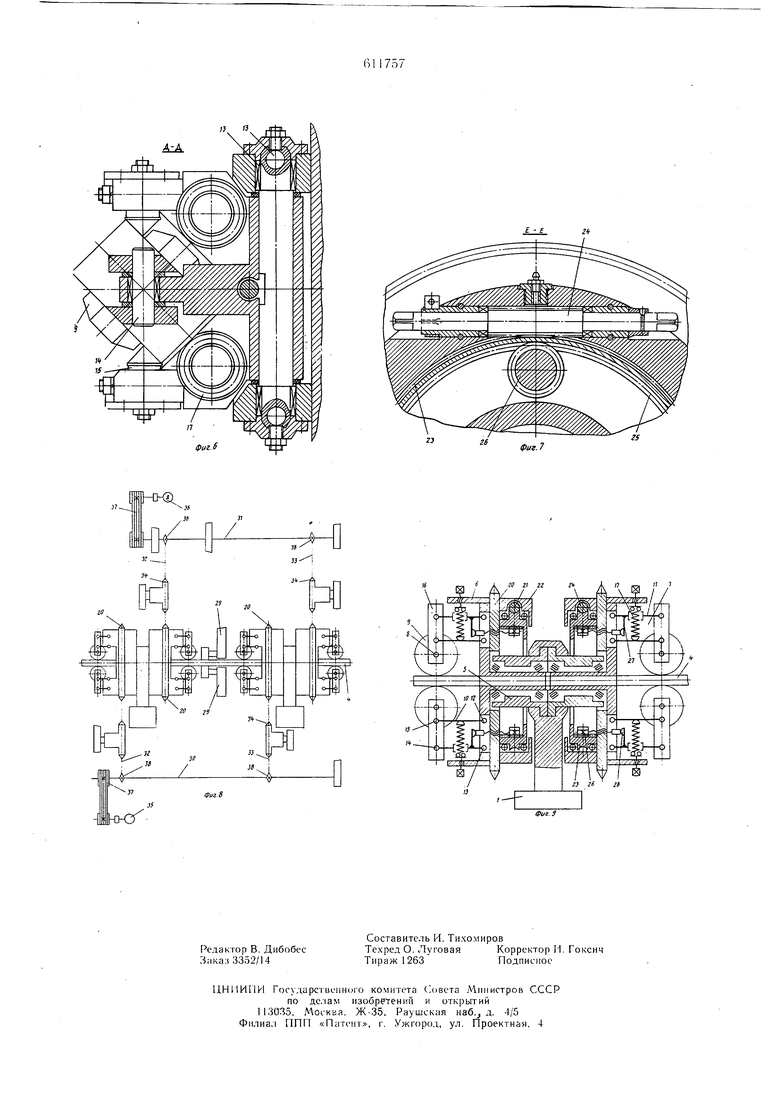

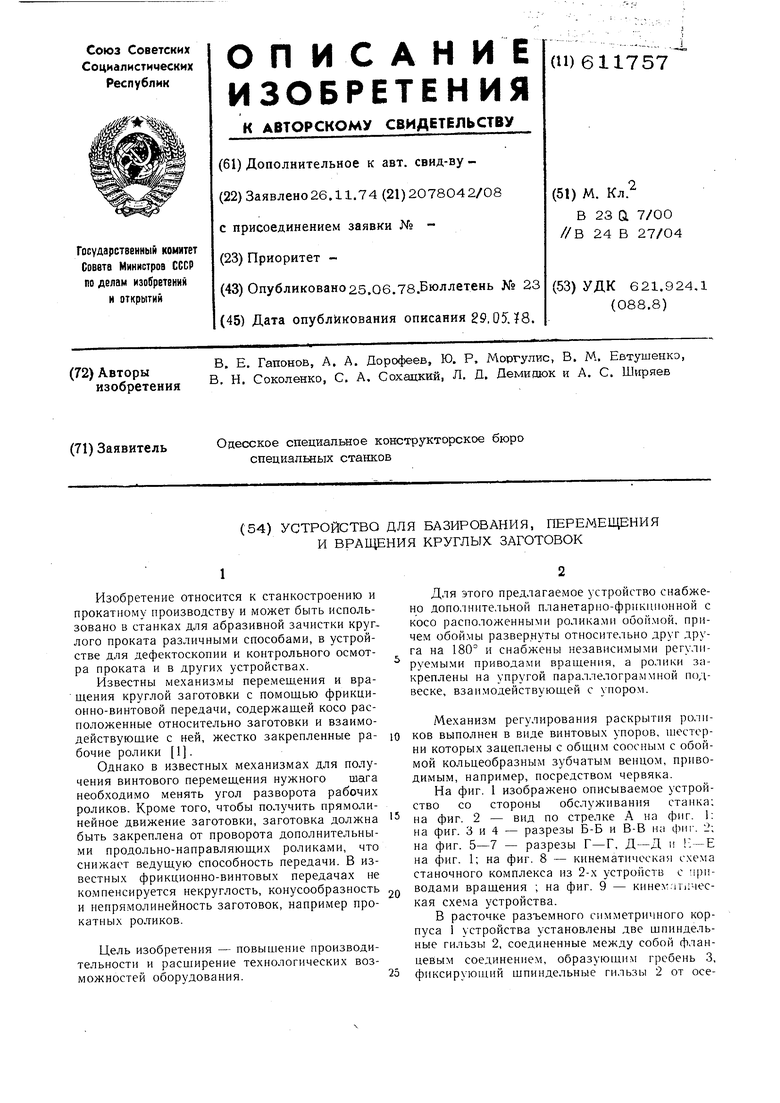

Изобретение относится к станкостроению и прокатному производству и может быть использовано в станках для абразивной зачистки круглого проката различными способами, в устройстве для дефектоскопии и контрольного осмотра проката и в других устройствах. Известны механизмы перемещения и вращения круглой заготовки с помощью фрикционно-винтовой передачи, содержащей косо расположенные относительно заготовки и взаимодействующие с ней, жестко закрепленные рабочие ролики 1. Однако в известных механизмах для получения винтового перемещения нужного шага необходимо менять угол разворота рабочих роликов. Кроме того, чтобы получить прямолинейное движение заготовки, заготовка должна быть закреплена от проворота дополнительными продольно-направляющих роликами, что снижает ведущую способность передачи. В известных фрикционно-винтовых передачах не ко.мпенсируется некруглость, конусообразность и непрямолинейность заготовок, например прокатных роликов. Цель изобретения - повыщение производительности и расщирение технологических возможностей оборудования. Для этого предлагаемое устройство снабжено дополнительной планетарпо-фрккпионной с косо расположенными роликами обоймой, причем обоймы развернуты относительно друг друга на 180° и снабжены независимыми регулируемыми приводами вращения, а ролики закреплены на упругой параллелограммной подвеске, взаимодействующей с упором. Механизм регулирования раскрытия роликов выполнен в виде винтовых упоров, шестерни которых зацеплены с общим соосным с обоймой кольцеобразным зубчатым венцом, приводимым, например, посредством червяка. На фиг. 1 изображено описываемое устройство со стороны обслуживания станка; иа фиг. 2 - вид по стрелке А на фиг. 1: на фиг. 3 и 4 - разрезы Б-Б и В-В на фщ-. 2; на фиг. 5-7 - разрезы Г-Г, Д-Д i: Г.-Е на фиг. 1; на фиг. 8 - кинематическая с.хема станочного комплекса из 2-х устройств с приводами вращения ; на фиг. 9 - киием,Л11ческая схема устройства. В расточке разъемного симметричного корпуса 1 устройства установлены две щпиндельные гильзы 2, соединенные между собой фланцевым соединением, образующим гребень 3, фиксирующий щпиндельные гильзы 2 от осево.. ..еремешения в корпусе 1. В шпиндельных Г11.11)3ах 2 (фиг. 3) на подшипниках качения елюнтнрОЕ аны с возможностью независи.мого свобод,по(ю вращения вокруг оси, соосной с осью заготовки 4, полые шпиндели 5, к консольно выведенным наружу фланцам KOTOpi ix прикреплены (приварены) обоймы 6, выполнеЕГные в виде трехконечной ра.мы с тремя проемами.

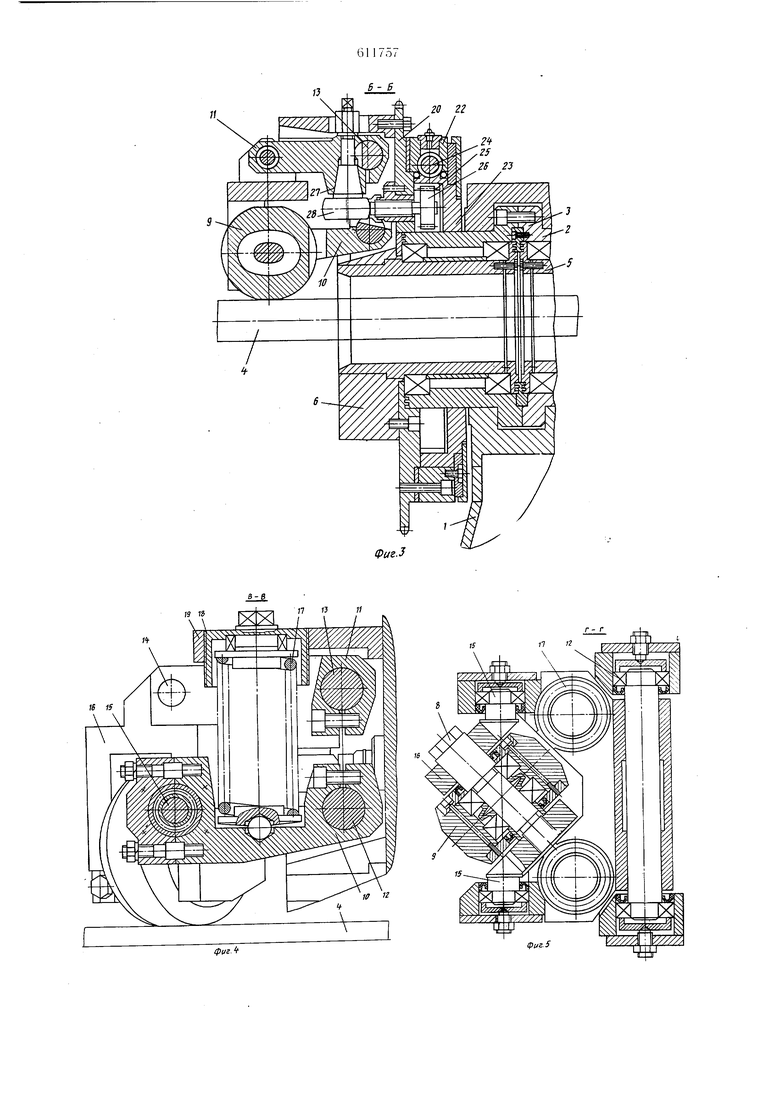

В проемах каждой обоймы 6 (фит. 2) смонтировано соответственно по три упругих параллелограммных подвески 7, несущих на осях 8, скрещивающихся с осью заготовки 4, установленные с возможностью свободного вращения, взаимодействующие с заготовкой косо расположенные рабочие ролики 9. Параллелограммная подвеска 7 смонтирована на наружных торцах обойм б и содержит нижний одноплечий рычаг 10 (фиг. 4) и верхний двуплечий рычаг -1, которые своими основаниями смонтированы с возможностью покачивания соответственно па щарнирах 12 и 13 в стенках проемов трехконечной рамы обоймь 6. Наружные концы рычагов 10 и 11 также шарнирно прикреплены к цапфам 14 и 15 развернутой относительно оси заготовки 4 рамки 16, несущей ось 8 рабочего ролика 9. Для упругого прижима рабочего ролика 9 к заготовке 4 в каждой параллелограммной повеске 7 установлены пружины 17, одни концы которых шарнирно упираются в нижний рычаг 10, а другие в регулирующий натяжение пружин чашеобразный винт 18, закрепленный в козырьке 19 обоймы 6.

На внутренних, обращенных друг к другу, торцах обоймы 6 смонтированы цепная звездочка 20 (или зубчатое колесо и шкив) привода вращения обоймы 6 и механизм 21 регулировки величины смыкания рабочих роликов 9 в положении, когда заготовка 4 выведена из устройства.

Механизм 21 (фиг. 3) состоит из соосного с цепной звездочкой 20 и закрепленного на ней кольцевого корпуса 22, внутри которого с возможностью относительного вращения- с.монтирован червячный венец 23, который получает вращение от приводимого вручную червяка 24. На внутренней поверхнЬ сти червячного венца 23 выполнен прямозубый венец 25 внутреннегозацепления, одновременно зацепляющийся с тремя винтовыми упорами-щестернями 26, взаимодействующими при отсутствии заготовки с вторы.м плечом 27, верхнего рычага 11 и ограничивающими-, радиальный ход к центру вращения параллелограммной подвески 7 (т. е. смыкание рабочих роликов 9). Для фиксации механизма 21 служит клемма, фиксирующая вал червяка 24. Оконечиость плеча 27 рычага 11 выполнена в виде эксцентрикового упора 28, обеспечивающего возможность установочной регулировки положения смыкания рабочих роликов 9 для предупреждения их биения относительно оси .вращения обоймы 6 (и относительно оси заготовки 4).

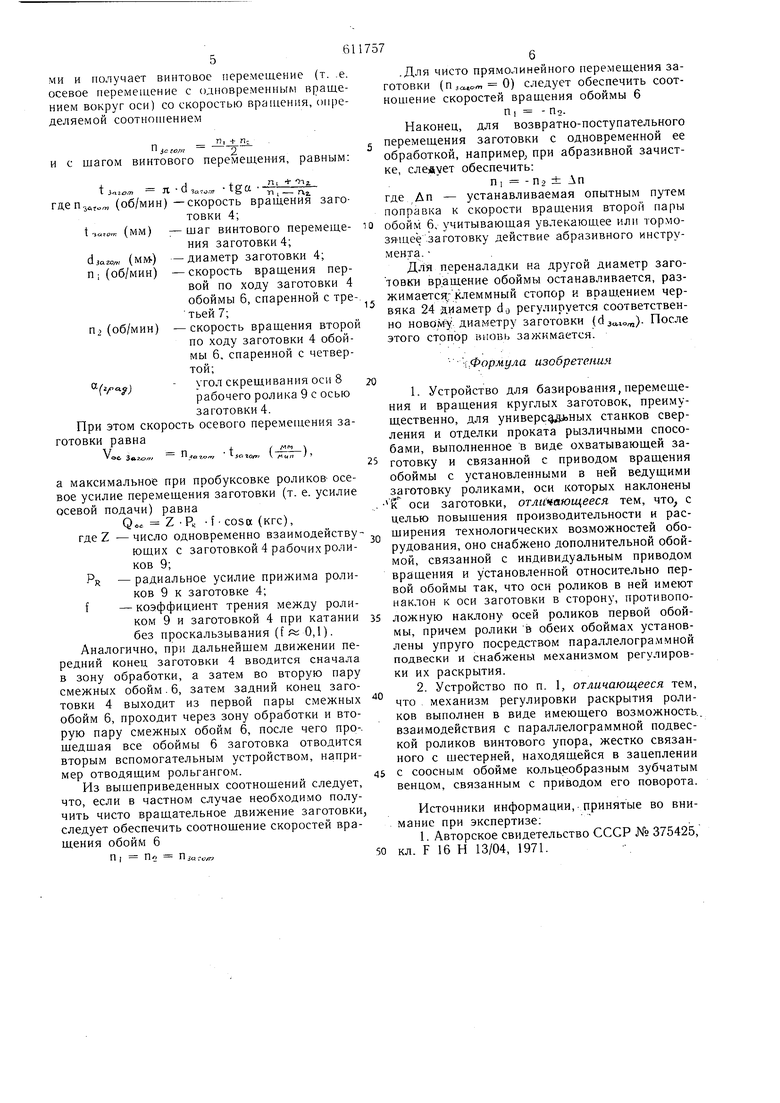

Для винтового нере-мещения круглых заготовок используются не менее, чем два устройства для винтового перемещения, содержащих по две независимо вращающихся обоймы каждое. Они устанавливаются по обе стороны щлифовальной установки 29 (фиг. 8).

При такой компановке привод вращения обоймы 6 содержит только два вала 30 и 31, первый из которых кинематически связан, например, цепными передачами 32 и 33, соответственно с первой и третьей по ходу заготовки обоймами 6, а второй - такими же цепными передачами - соответственно со второй и четвертой обоймами.

Для натяжения цепных передач 32 и 33 установлены натяжные звездочки 34. Валы 31 и 32 приводятся во вращение от регулируе.мых двигателей 35 и 36 через ременные передачи 37. Такой привод обеспечивает независимое и регулируемое вращение смежных обойм 6 (первой и третьей - второй и четвертой) и, вместе с тем, может обеспечить подпор предыду.щей заготовки последующей при условии, например, если число зубьев приводимой звездочки 20 первой обоймы 6 будет на 1,5-2% меньше числа зубьев звездочки 20 третьей

обоймы 6 (и соответственно для второй и четвертой обойм 6)при одинаковом числе зубьев приводимых звездочек 38.

Устройство работает следующим образом. В исходном положении перед вводом заготовки рабочие ролики 9 сведены пружинами 17, и положение их, определяемое ограничивающими упорами 26 механизма 21, регулируется так, чтобы диаметр вписанной в ролики окружности do (фиг. 2) был на 3-4 мм меньше номинального диаметра заготовки, что обеспечивает ее самозатягивание в рабочие ролики. Самозатягивание заготовки происходит тог- да, когда угол встречи периферии рабочего ролика с заготовкой меньше угла трения. При этом ролик 9 самонакатывается на заготовку, преодолевая усилие пружины 17.

Затем обоймам 6 сообщается вращение, заготовка 4 вспомогательным устройством, например рольгангом с замкнутыми роликами, предохраняющими ее от вращения, вводится в первую по ходу обойму. При этом заготовка 4 раздвигает рабочие ролики 9 вместе с их параллелограммными подвесками 7, дефор.мируя пружины 17 и обеспечивая упругий прижим роликов 9 к заготовке. При дальнейшем движении заготовки 4 при вращении обоймы 6 ролики 9 перекатываются по ее неровностям

без потери взаимного упругого контакта.

Вторая по ходу заготовки обойма 6 имеет. обычно зеркально ориентированные по отношению к первой по ходу обойме рабочие ролики 9, и вращается с другой скоростью, чем первая. Когда неврашающаяся заготовка 4 своим

передним концом, описанным выше способом будет введена во вторую по ходу обойму, вспомогательное устройство ввода заготовки 4 отводится от нее и размыкается, и дальнейшее движение заготовки обуславливается только

скоростями независимого вращения первой и второй по ходу смежных обойм 6.

При этом заготовка 4 за счет взаимодействия с ней косо расположенных свободновращающихся рабочих роликов 9 при различных скоростях вращения несущих ролики 9

обойм 6 выполняет роль балансира между ними и получает винтовое перемещение (т. .е. осевое перемещение с одновременным вращением вокруг оси) со скоростью вращения, определяемой соотноп1ением П, ч- П; JC to/n9 И С щагом винтового перемещен-ия, равным: где п,, (об/мин)-скорость вращения заготовки 4; t чй.о-г (мм) --щаг винтового перемещения заготовки 4; djaw/,, (мм-) -диаметр заготовки 4; П; (об/мин) -скорость вращения первой по ходу заготовки 4 обоймы 6, спаренной с тре тьей 7; П2 (об/мин) -скорость вращения второ по ходу заготовки 4 обоймы 6, спаренной с четвертой;fzfa.o} угол скрещивания оси 8 рабочего ролика 9 с осью заготовки 4. При этом скорость осевого перемещения заготовки равна V- Пt( ос. Злгоот1 ого/г, loJo/r, V лч,м а максимальное при пробуксовке роликов- осевое усилие перемещения заготовки (т. е. усилие осевой подачи) равна Q, ZPK f COSK (КГС), где Z -число одновременно взаимодейству ющих с заготовкой 4 рабочих роликов 9; PR - радиальное усилие прижима роликов 9 к заготовке 4; f - коэффициент трения между роликом 9 и заготовкой 4 при катании без проскальзывания (f ft; 0,1). Аналогично, при дальнейщем движении передний конец заготовки 4 вводится сначала в зону обработки, а затем во вторую пару смежных обойм. 6, затем задний конец заготовки 4 выходит из первой пары смежных обойм 6, проходит через зону обработки и вторую пару смежных обойм 6, после чего про-, щедшая все обоймы 6 заготовка отводится вторым вспомогательным устройством, например отводящим рольгангом. Из вышеприведенных соотношений следует, что, если в частном случае необходимо получить чисто вращательное движение заготовки, следует обеспечить соотношение скоростей вращения обойм 6 П I По П ,„;.,,.„ .Для чисто прямолинейного перемещения заготовки (njatom 0) следует обеспечить соотношение скоростей вращения обоймы 6 П 1 - Пт. Наконец, для возвратно-поступательного перемещения заготовки с одновременной ее обработкой, например при абразивной зачистке, следует обеспечить: п 1 - Пг ± An где An - устанавливаемая опытным путем поправка к скорости врап1.ения второй пары обойм 6, учитывающая увлекающее или тормозящее заготовку действие абразивного инструмента. Для переналадки на другой диаметр заготовки вращение обоймы останавливается, разжимается; клеммный стопор и вращением червяка 24 аиаметр d.j регулируется соответственно новом . диаметру заготовки (djo-io/n)- После этого стопор вновь зажимается. {.Формула изобретения 1.Устройство для базирования, перемещения и вращения круглых заготовок, преимущественно, для универсд ных станков сверления и отделки проката рызличными способами, выполненное в виде охватывающей заготовку и связанной с приводом вращения обоймы с установленными в ней ведущими заготовку роликами, оси которых наклонены к оси заготовки, отличающееся тем, что, с целью повышения производительности и расщирения технологических возможностей оборудования, оно снабжено дополнительной обоймой, связанной с индивидуальным приводом вращения и установленной относительно первой обоймы так, что оси роликов в ней имеют наклон к оси заготовки в сторону, противоположную наклону осей роликов первой обоймы, причем ролики в обеих обоймах установлены упруго посредством параллелограмм ной подвески и снабжены механизмом регулировки их раскрытия. 2.Устройство по п. 1, отличающееся тем, что механизм регулировки раскрытия роликов выполнен в виде имеющего возможность., взаимодействия с параллелограммной подвеской роликов винтового упора, жестко связанного с шестерней, находящейся в зацеплении с соосным обойме кольцеобразным зубчатым венцом, связанным с приводом его поворота. Источники информации, принятые во внимание при экспертизе: 1. Авторское свидетельство СССР № 375425, кл. F 16 Н 13/04, 1971.

фиг.1

Г фиг. 2

В- В

Фиг.З

/3 а

AiA

ipne.f

-f-i

Фиг. 7

П 1Г51

Авторы

Даты

1978-06-25—Публикация

1974-11-26—Подача