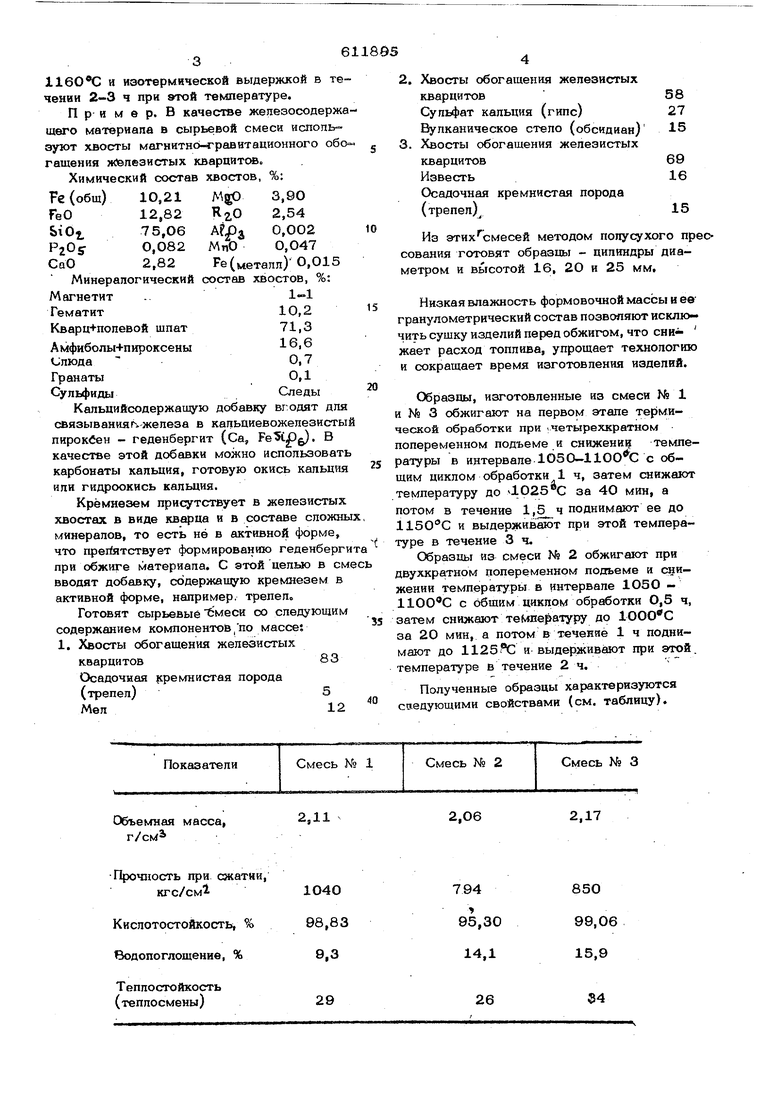

H изотермической выдержкой в те чении 2-3 ч при этой температуре. П р и м е р. В качестве железосодерж щего материапа в сырьевой смеси испопьэуют хвосты магнитно-гравитационного обо гашения жйлезистых кварцитов. Химический состав хвостов, Fe{o6m) 10,21 MgO 3,90 2,54 FeO12,82 biO.75,06 Афз 0,002 PlOg0,082 МпО0,О47 Fe (металл) 0,015 CflO2,82 Минералогический состав хвостов, Магнетит . Гематит10,2 Кварц+попевой шпат71,3 Амфиболы+пироксены16,6 с;люда 0,7 ГранатыО,1 СульфидыСледы Кальцийсодержашую добавку вг-одят для связывания г- железа в капьаиевожепезисты пирокСен - геденбергит (Са, ). В качестве этой добавки можно использовать карбонаты кальция, готовую окись кальция или гидроокись кальция. Кремнезем присутствует в железистых хвостах в виде кварца и в составе сложны минералов, то есть не в активной форме, что прейятствует формированию геденберг при обжиге материала. С этой целью в см вводят добавку, содержашую кремнезем в активной форме, например, трепел Готовят сырьевые Ьмеси со следующим содержанием компонентой, по массе 1. Хвосты обогащения железистых кварцитов83 Осадочная кремнистая порода (трепел)5 Мел12 2.Хвосты обогащения железистых кварцитов 58 Сульфат кальция (гипс)27 Вулканическое стело (обсидиан)15 3.Хвосты обогащения железистых кварцитов69 Известь16 Осадочная кремнистая порода (трепел)15 Из этихсмесей методом полусухого прессования готовят образцы - цилиндры диаметром и высотой 16, 20 и 25 мм. Низкая влажность формовочной массы и ев гранулометрический состав позволяют исключить сушку изделий перед обжигом, что снижает расход топлива, упрощает технологию и сокращает время изготовления изделий. Образцы, изготовленные из смеси № 1 и № 3 обжигают на первом этапе термической обработки при 1 четырехкратном попеременном подъеме и снижени ;; температуры в интервале 1050-1100 С с общим циклом обработки 1 ч, затем снижают температуру до за 40 мин, а потом в течение 1,5 ч поднимают ее до 1150С и выдерживают при этой температуре в течение 3ч. Образцы из смеси № 2 обжигают при двухкратном попеременном подъеме и снижении температуры в интервале 1О5О - ООС с общим циклом обработки О,5 ч, затем снижают температуру до за 20 мин, а потом в течение 1 ч поднимают до и выдерживают при этой. температуре в течение 2ч. Полученные образцы характеризуются саедующими свойствами (см. таблицу).

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления керамических изделий | 1982 |

|

SU1046230A1 |

| Шихта для изготовления стеновых керамических изделий | 1979 |

|

SU771065A1 |

| Сырьевая смесь для изготовления стеновых керамических изделий | 1980 |

|

SU937417A1 |

| Состав для керамических стеновыхиздЕлий и СпОСОб иХ изгОТОВлЕНия | 1979 |

|

SU796226A1 |

| Шихта для изготовления стеновыхКЕРАМичЕСКиХ издЕлий | 1979 |

|

SU833826A1 |

| Керамическая масса для получения клинкерного кирпича | 2021 |

|

RU2754747C1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1979 |

|

SU783262A1 |

| Состав для изготовления стеновых керамических изделий | 1984 |

|

SU1249002A1 |

2,11

Объемная масса, г/сМ

Прочность при сжатии,

кгс/см1

Кислотостойкость, % водопоглощение, %

Теплостойкость

(теплосмены)

2,06

2,17

850

99,06

15,9

34 Таким образом, предлагаемый состав сырьевой смеси и способ изготовления из нее обжиговых изделий позволяет получить изделия высокой прочности, кнслотостойкости и эффективно использовать железосодержащие отходы промышленности. Формула изобретения 1, Сырьевая смесь для изготовления керамических изделий, включающая железосодержащий и кальцийсодержащий компоненты, отличающаяся тем, что, с целью повышения прочности,химической стойкости и снижения температуры обжига: изделий, она содержит в качестве железосодержащего компонента хвосты обогащения же лезистых кварцитов, а в качестве капьиийсодержащего компонента известь или мел, или гипс и дополнительно трепел или вулканическое стекло при следующем соотношении ком- IrioHeHTOB, вес, %: Хвосты обогащения железистых кварцитов58-83 6 5 Известь или мел, или гипс12-27 или мел, или гипс Трепел или вулканическое стекло5 15 2. Способ изготовления керамических изделий из смеси по п. 1, включающий измельчение компонентов сырьевой смеси, формование и обжиг, отличающийс я тем, что измельчают совместно кальцийсодержащий компонент и трепел или вупкан ческое стекло с последующим введением хвостов обогащения железистых кварцитсю, а обжиг осуществляют в течение 0,5-1,0 ч при попеременном подъеме и снижении температуры в интервале , а аатем в течение 2О-40 мин снижают темцературу до 1ООО-1025 С с последующим ее подъемом в течение 1-1,5 до 11251150 С и изотермической выдержкой в течение 2-3 ч при этой температуре. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство СССР NO 336297, К1. С 04 В, 33/12, 1972. 2.Патент США № 3879211, 106-67 22.04.75.

Авторы

Даты

1978-06-25—Публикация

1976-04-28—Подача