Изобретениеотносится к черной металлургии, в частности к п рюизврлс ву ферросплавов. . В настоящее время для рафинирования 75%-ного ферросилиция от гитеадини применяют различные окислительшве смеси, обеспечивающие перевод алкмн-г ния иэ металла в шлаковую фазу. Известна шлакообразукноая смесь, применяемая для обработки и рафини рования при вторичном нагреве ферросилиция, содержащая 50-60 вес.% кремнезема, 30-35 вес.% окиси кальция и 8-15 вес.% магнезии 1 , Рафинирующий эффект смеси проявляется лишь при вторичном нагреве фе росилиция вместе с окислами в рпециально отапливаемой печн. Известна смесь, применяемая для р фини1ювания высококремнистых сплавов состоящая из 30-40% с«йсн. Кальция, 3-10% закиси железа, дСталь К5е фтористый кальций pj. Недостатком этой смеси, является высокий расход (более 50% сьшсн) фто ристого кальция- дефицитногоS метаялургии материала, Применение больших качеств фторйс того кальция нежелательно также в св зи с возможностью выделений в атмое-. феру цеха токсичного кремнефтористого газа (eir) Известен шлак, применяемый для рафинирования, в специальной электропечи кремния H.hH богатых кремнием сплавов, СОСТОЯЩИЙ из моносиликата кальция -СоО- j, fa . Все перечисленные смеси рассчитаны на применение довольно тугоплавких смесей, рафинирующий эффект которых проявляется то.пько после расплавления компонентов в специальной электропечи, либр при совместном вторичном нагреве ферросгилиция с окислами в отдельно обогреваемой печи. В связи с этим оказываются высокими суммарные энергозатраты для получения чистого от алюминия ферросилиция. Крсие того, дополнительный длительный нагрев ферросилиция в контакте с окислительн&вш ф.тосами увеличивает потери металла вследствие угара кремния. Известна также смесь для рафинирования ферросилиция от алюминия в ковше, сойержащая 45-55 вес.% кремнезема, 25-30 вес..% окири кальция, 10-13 вес.% фторисгого кальция и 8-10 вес.% окислов железа t. Недостаточное количество активного кислорода и наличие тугоплавких окислов кремнезема (ТпА-« 172. и окиси кальция (ТПА. «2540с) увеличивает общий расход смеси и продолжительность обработки сплава. Длительное рафинирование сплавов от алюминия ведет к охлаждению расплава в ковше, вызывает необходимость дополнительного встряхивания и вращения ковша на специальном стенде, и, таким образом, увеличивает потери металла в процессе обработки. Целью изобретения является разработка состава легкоплавкого Флюса для рафинирования высококремнистых сплавов, позволяюЕц го, снижать содержание алюминия в них менее 1| 20%, уменьшать угар кремния и вредное газоаыделени в процессе внепечной обработки ферро силициевых сплавов в ковше. Это достигается тем, что в рафини ровбчный флюс, состоящий преимущественно из окислов железа в виде гематитовой железной руды и кремнезема, введен плавень на основе CaO-SJO без примесей глинозема с добаакой i10% фтористого кальция, например металлургический шлак силйкотермическо го производства силикокальция, при следующем соотношении компонентов, вес. %:. , Гематитовая 30-70 Кремнезем5-20 Металлургический шлак силикотермического производства силикокальция 25-50 В качестве источника активного кислорода в смесь введена гзматитовая железная руда Криворожского мест рождения класса 10, Преимуществом этого- окислителя является его достаточно широкое прс аадиенное прриэводс во в сочетании с высоким содержанием необходимого окисла {более 90%), низкие содержаннети вредных при месей серы и фосфора (менее 0,02% каждого) и мелким зерновым составе (не крупнее 3мм). Соотношение гематитовой руды, кре незема и металлургического 1йЯака на основе 1§ 1 CotO бт О 2 с добавкой фтористого кальция 1-10%;выбрано по результатам термогравиМетрнческого исследования смеси так, чтобы обеспечить снижение концентрации алкггшви в металле до 0,50-1,20% при быстром расплавлении массы смеси за счет тепла, выпускаемого из печи ферроснл ция. При содержании окислителя геыащитовой руды в смеси менее 30i выдел ющегося кислорода не хватает для сни ния концентрации менее 1,2О% и проце рафинирования сплава не получает дая нрго развития. Введение в флюс более 70% окислителя - гематитовой руды способствует чрезмерному угару кремния в процс jCe обработки и недопустимому его снйнсению, приводящему невьтолнению требо ваний ГОСТ 1415-70, Для гарантированного стабильного снижения содержания алюминия в кремнистых сплавах менее 1,20% при выпуске металла в ковш важнобыстро навести флюс с большим окислительным потенциалом, легкоплавкий и хорошо раствояющий глинозем, полученный в ходе рафинировки металла. Для этого необходимой и достаточной является добавка 25-50% от общего количества смеси плавня-металлургического шлака силикотермического производства силикокальция, включающего 80-90% xSCoiO-S O, , 5-9%/S 2СОО-&«02 1-10% CosP Выбранные для плавки количества Я рисаOSiOjjобеспечивают увеличение суммарного объема на 15-19% при охлаждении, тем самь.1 способствуют саморасснпанию силикатов, что упрощает дозирование и смешение компонентов. Введенное количество фтористого кальция снижает температуру плавления ортосиликатов Ijo 1320-1380с, не снижая при этом способности плавня к саморассыпанию. При добавке плавня в указанных пределах обраэующиес шлаки обладают вязкостью не более 1рз при 1600С и способны растворять глинозем до значений концентрации более 50% - атомных. Сув ественно снижается при этом содержание оксидных (с глиноземом) неметаллических включений в обрабатывает металле, поскольку происходит быстрая коалнсценция и всплывание загрязнений из металла. Введение в состав флюса 5-20 вес.% кремнезема необходимо для быстрого наведения кремнезетдсодержащего шлака в кошзе и предохранения сплава от угара кремния, т.е. для предотвращения потерь ведущего элемента-кремния при Обработке сплава флюсом. Крупность компонентов смеси не должна превышать 3 ivM.Смесь после дозировки упаковывают в бумажные мешки и в необходимом количестве загружают в ковш перед выпуском сплава из печи. Это гарантирует стабильность рафинирования, упрощает ведени е процесса обработки, повишает культуру производства. Применение железной руды и кремнезема с добавкой специального плавня из JLCaO-& O2,yu2CaO &iO2 и фтористого кальция позволяет снизить температуру плавления флюса до 1400-1500с и снизить концентрацию- алюминия ц ферросилиции до 0,5% без применения специальных мер по подогреву окислителей, а также вдуванию, или перемет шиванию компонентов с расплавом. Степень окисления алюминия из ферросилиция составляет при этом 40-80%.

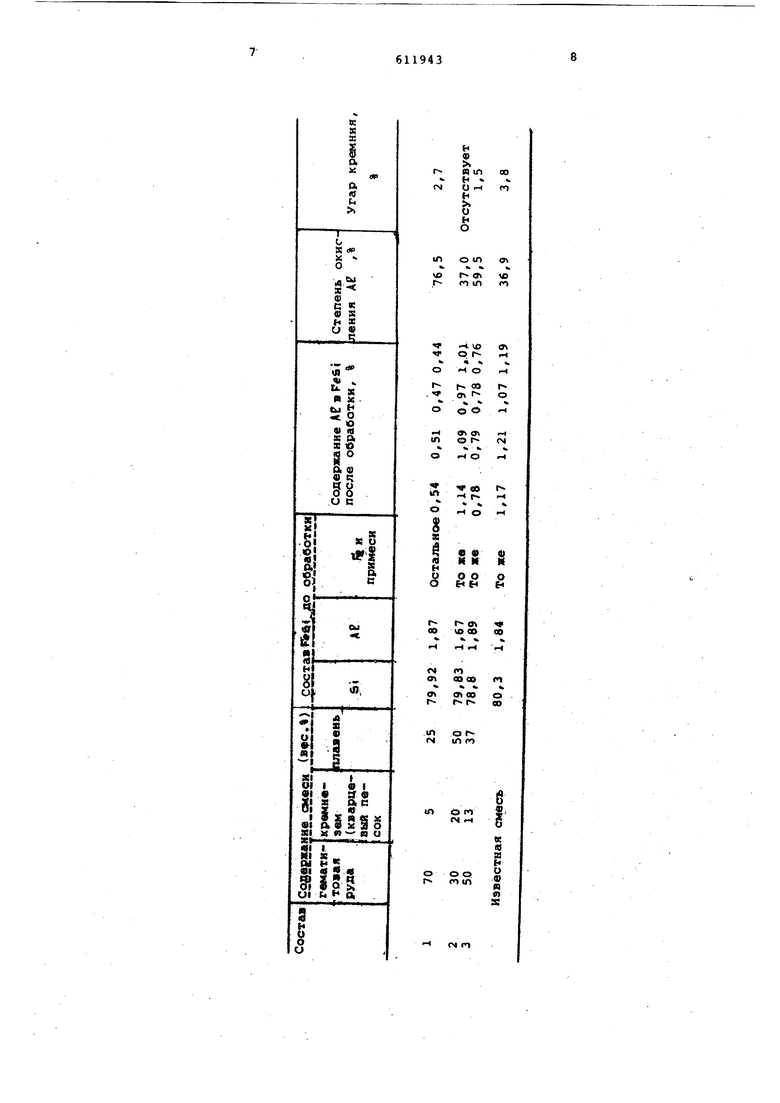

Пример. В механическом смесителе готовят смеси трех составов 1,2,3 и смерь, аналогичную прототипу. Данные по составу и результатам обработки приведены в таблице.

Гематитовая руда Криворожского месторождения содержит 90,62 вес.% Pe,j03,2,58 вес.% РеО , 5,72 вес.% siOj , 0,63 вес.%АЕ20э 0 вес.% MgO , 0,10 вес.% CdO , 0,13 вес.% С. В качестве кремнезема используют кварцевый песок Кичигинскрго месторождения, в качестве плавня - порошкообразный ишак силикотермическоГо производства силикокальция, содержащий 85% у2СаО -5 О 2 , / 2CaO-&iO2 и 8%CoiP.

Приготовленные смеси, упакованные в мешки, укладывают в ковши соответственно до 500, 750, 600, 600 кг, в которые выпускают ферросилиций, выплавляемый в электропечах мощностью 21 MBft. В каждый ковш выпускают по 5т 75%-ного ферросилиция

Расплавление смесей происходит за счет тепла выпущенного металла, имеющего температуру .порядка 1785с. Обработанный ферросилиций разливают в изложницы, каждый третий слиток анализируют на содержание алюминия.

п

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь | 1986 |

|

SU1388437A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКОКАЛЬЦИЯ | 1996 |

|

RU2105078C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА | 1971 |

|

SU303359A1 |

| Рафинировочная смесь | 1976 |

|

SU578352A1 |

| СПОСОБ ОЧИСТКИ РАСПЛАВА ФЕРРОСИЛИЦИЯ ОТ ПРИМЕСЕЙ | 2019 |

|

RU2714562C1 |

| Способ получения нержавеющей стали | 1982 |

|

SU1092189A1 |

| Экзотермическая смесь для получения шлакометаллической лигатуры | 1979 |

|

SU1100320A1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2011 |

|

RU2456349C1 |

| СПОСОБ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА И МАТЕРИАЛ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2487174C2 |

| Шлакообразующая смесь для обработки чугуна и стали | 1977 |

|

SU777069A1 |

О «л

1Л

г а

10

го |Л

г

-i VOЛ

Р Г-гН

ч 1Ъ«k

ч о1-1

1 ООГ

т

о о

ло

ъW ъ%

о-( о-«

ч 00

-t г« ч н о

в « м и

о о « н

гг-оюоо

00

N

го ваш

п

о

о со

СП 00

1 Г«

in гч

о г

1Л «

о f«i

1Л гч «ч

ОС

Л

Я

(«

и ф п м

о О

(Ч ih

S При необходимости соотношение коьетонентов флюса для обработки ферро силиция может быть изменено. Предложенная смесь может быть использована для рафинирования как от алюминия, так и от других легкоокисляемых примесей, содержащихся в кремнистых ферросплавах. Формула изобретения Флюс для обработки кремнистых фер росплавов, содержащий окислы железа и кремнезем, отличающийс я тем, что, с целью обеспечения С5ыстро го шлакообразования, повышения степен рафинирования сплавов от алюминия, снижения угара кремния и улучшения условий труда, он дополнительно со держит металлургический и1лак силикотермического производства силикокальция, а в качестве окислов железа - гематитов ую руду при следующем соотношении компонентов, вес. %: Гематитовая руда 30-70 Кремнезем5-20 Металлургический шлак силикотермического производства силикокальция 25-50 Источники информации, принятые во внимание при экспертизе : 1 , Патент Японии 24-215, кл. ЮЛб, 1961. 2.Авторское свидетельство 462505, кл. С 22 В 9/10, 1972. 3.Патент Норвегии 113049, кл. 8 В 7/00, 1966. 4,. Патент Японии № 18058, кл. 0 J 154, 1966.

Авторы

Даты

1978-06-25—Публикация

1976-07-12—Подача