спинки, при пакетировании витки плотно прилегают один к другому только в зоне желобов, а на остальных участках между смежными витками образуется зазор. На ружная поверхность спирали получается в виде многогранника, количество граней которого соответствует количеству пазов на одном витке. Наличие граней на поверхности пакета снижает теплоотдачу.

Целью изобретения является повышение производительности при изготовлении и качества магнитопроводов.

По предложенному способу формообразование производят методом разгонки с образованием радиально-направленных углублений на одной из сторон ленты глубиной меньше толшины ленты, сужающихся к оси магнитопроводов, формообразование ведут с двух сторон ленты глубиной меньше толШ.ИНЫ ленты.

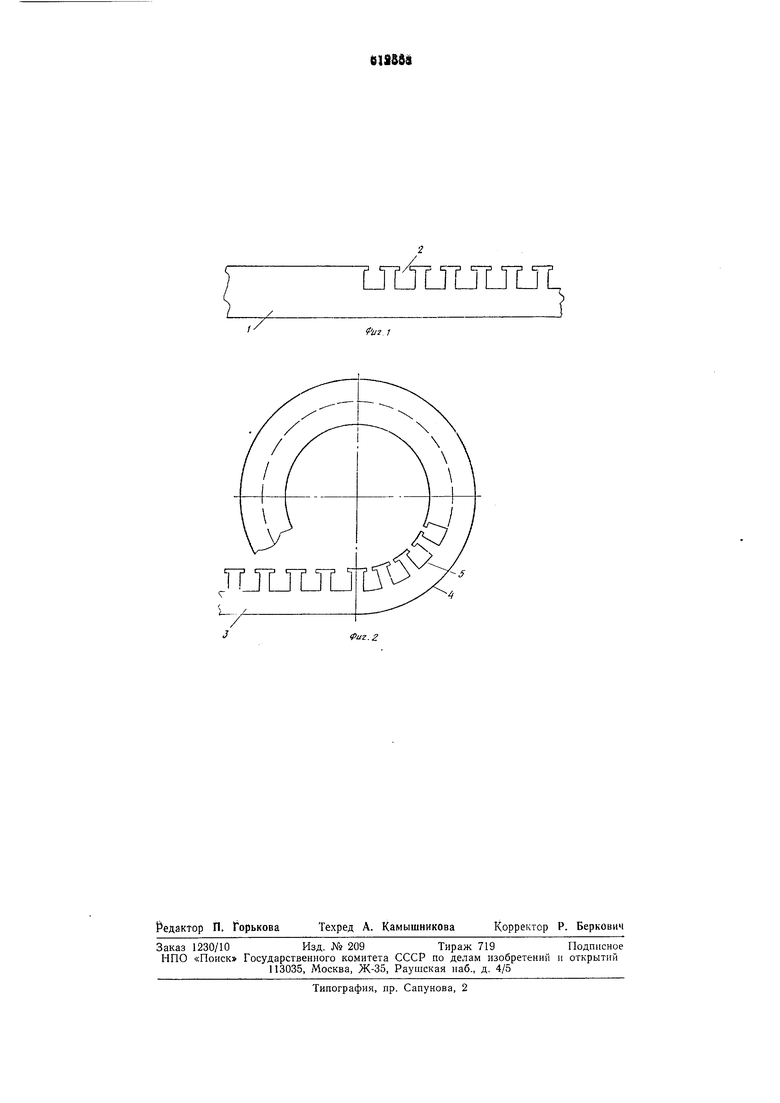

На фиг. 1 показана непрерывная прямая лента с вырубленными пазами с постоянным шагом; на фиг. 2 - часть витка спирали после формообразования.

В непрерывной ленте 1 из электротехнической стали вырубают пазы 2 с образованием зубцовой зоны. Затем ленту с вырубленными пазами 2 деформируют в зоне спинки 3 последовательно по всей длине периодическим вдавливанием инструмента в материал ленты путем разгонки с образованием спирали 4. Деформируют спинку 3 ленты по всей высоте, обеспечивая наибольшее удлинение кромки 5 и наименьшее удлинение волокон в зоне основания пазов 2.

При изготовлении спирали витых магнитопроводов поперечное сечение спинки ленты может иметь практически неограниченное количество разновидностей профилей

(как постоянный профиль поперечного се чения по всей длине ленты, так и периодический) , Это позволяет определять оптимальные варианты геометрии профилей поперечного сечения спирали при проектировании электрических машин для получения высоких энергетических параметров. По предложенному способу возможно также получение пакетов магнитопроводов всех

типоразмеров электрических машин, технологический процесс прост, коэффициент использования драгостоящих электротехнических сталей высокий.

Формула изобретения

1.Способ изготовления магнитопроводов электрических машин путем предварительной вырубки пазов в ленте с последующим

формообразованием ленты в спираль на ребро, отличающийся тем, что, с целью повышения производительности при изготовлении и качества магнитопроводов, формообразование производят методом

разгонки с образованием радиально-направленных углублений на одной из сторон ленты глубиной меньше толщины ленты, сужающихся к оси магнитопроводов.

2.Способ по п. 1, отличающийся тем, что формообразование производят с

двух сторон ленты глубиной меньше толщины ленты.

Источники информации, принятые во внимание при экспертизе 1. Патент США № 1920154, кл. 310-216, 1933

2.Патент США № 3152629, кл. 153-645, 1964.

3.Патент Великобритании № II14055, кл. В ЗА 44, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления магнитопровода электрической машины | 1974 |

|

SU637029A1 |

| Устройство для изготовления витых магнитопроводов | 1975 |

|

SU646697A1 |

| Способ изготовления магнитопроводов электрических машин из непрерывной ленты | 1974 |

|

SU593620A1 |

| Устройство для изготовления витых магнитопроводов | 1984 |

|

SU1251235A1 |

| Разъемный магнитопровод электрической машины | 1980 |

|

SU1075351A1 |

| Устройство для изготовления витых магнитопроводов | 1975 |

|

SU693511A1 |

| Способ изготовления магнитопровода электрической машины | 1980 |

|

SU1133637A1 |

| Магнитопровод электрической машины | 1980 |

|

SU881991A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИТЫХ ТОРЦОВЫХ МАГНИТОПРОВОДОВ | 1994 |

|

RU2074480C1 |

| Магнитопровод электрической машины | 1978 |

|

SU949755A1 |

Авторы

Даты

1982-08-30—Публикация

1975-06-10—Подача