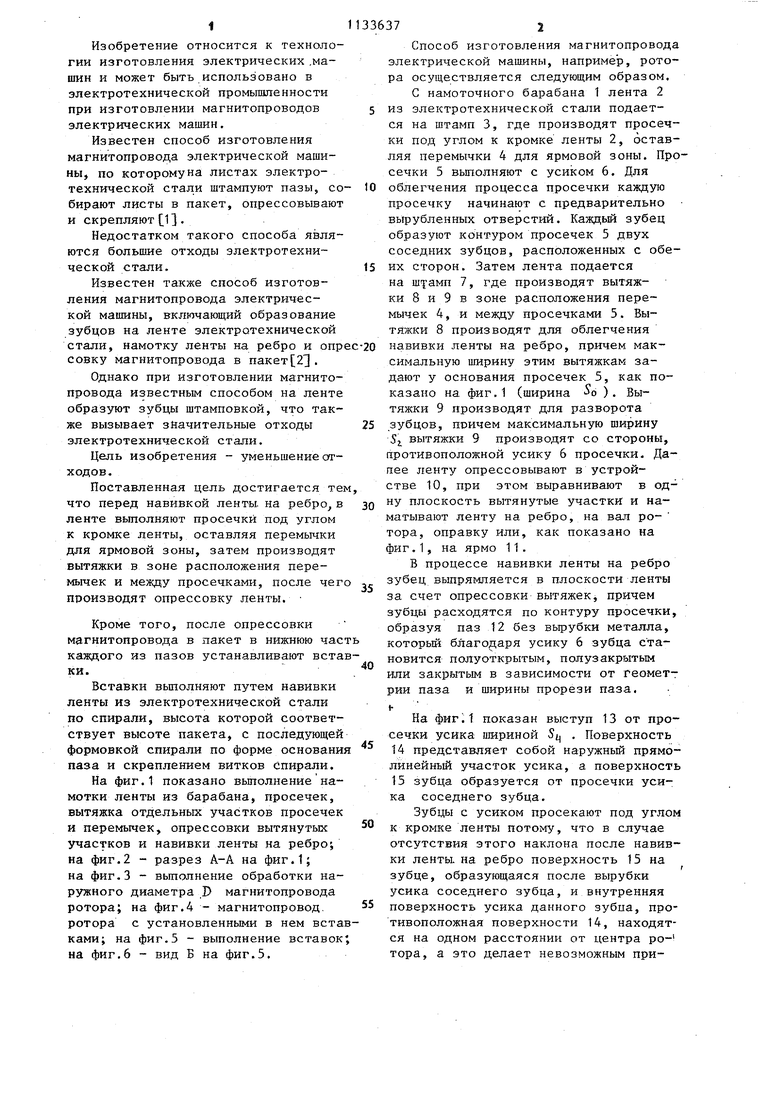

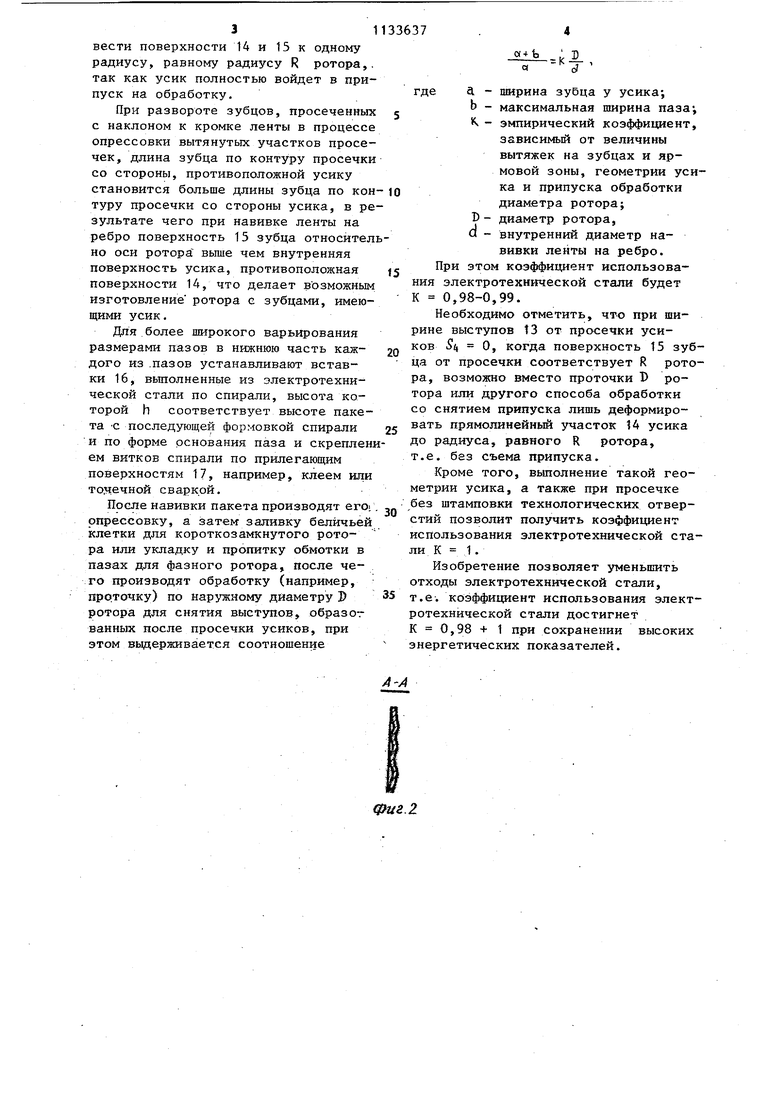

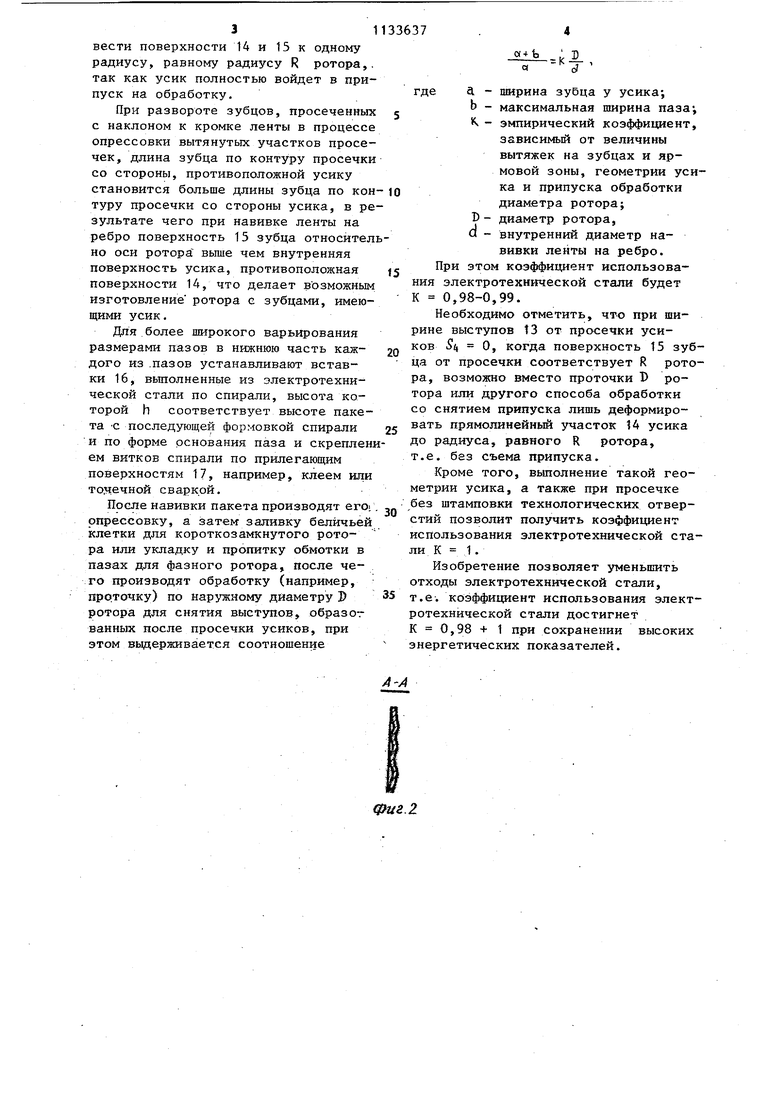

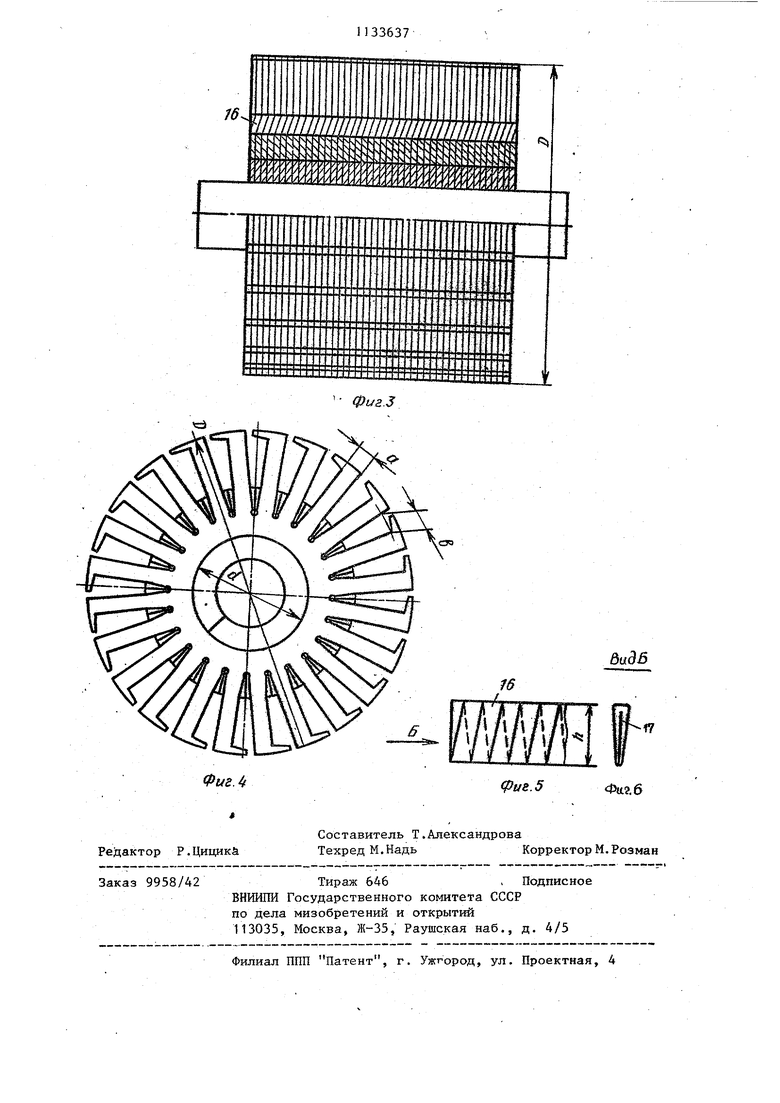

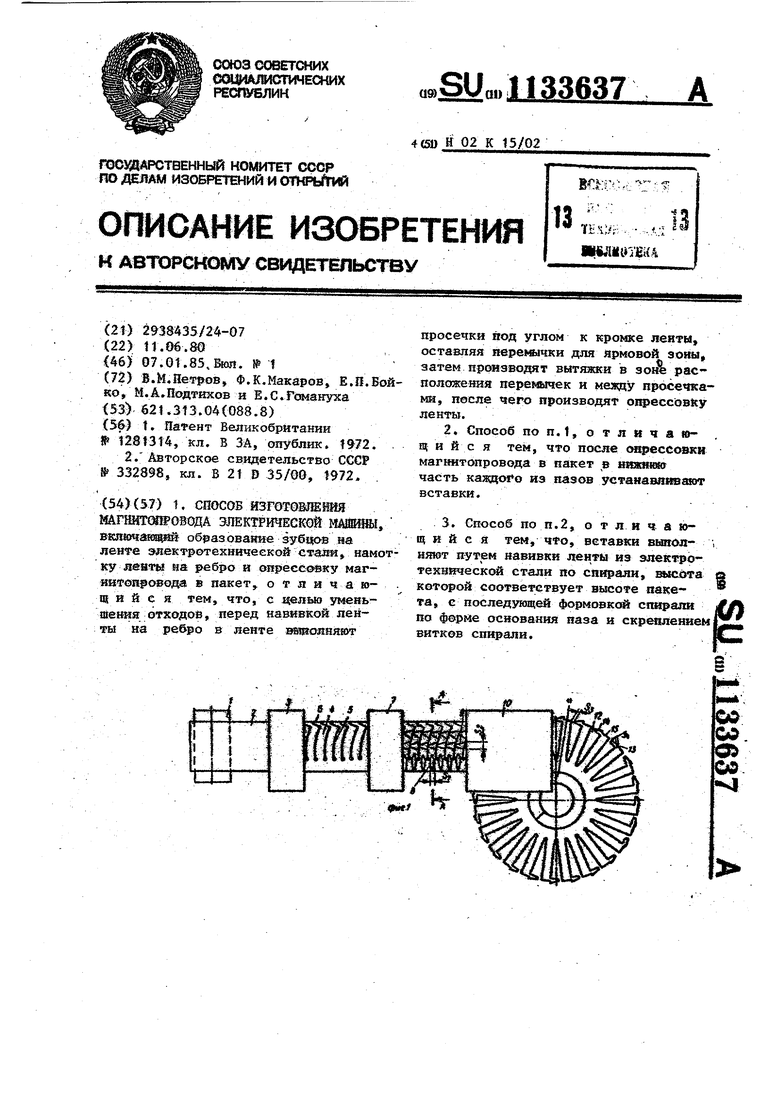

1 Изобретение относится к технологии изготовления электрических .машин и может быть использовано в электротехнической промышленности при изготовлении магнитопроводов электрических машин. Известен способ изготовления магнитопровода электрической машины, по которомуна листах электротехнической стали штампуют пазы, со бирают листы в пакет, опрессовывают и скрепляют 11. Недостатком такого способа являются большие отходы электротехнической стали. Известен также способ изготовления магнитопровода электрической машины, включающий образование зубцов на ленте электротехнической стали, намотку ленты на ребро и опр совку магнитопровода в пакет 2. Однако при изготовлении магнитопровода известным способом на ленте образуют зубцы штамповкой, что также вызывает значительные отходы электротехнической стали. Цель изобретения - уменьшение отходов . Поставленная цель достигается те что перед навивкой ленты, на ребро в ленте выполняют просечки под углом к кромке ленты, оставляя перемычки для ярмовой зоны, затем производят вытяжки в зоне расположения перемычек и между просечками, после чег производят опрессовку ленты. Кроме того, после опрессовки магнитопровода в пакет в нижнюю час каждого из пазов устанавливают вста ки. Вставки вьшолняют путем навивки ленты из электротехнической стали по спирали, высота которой соответствует высоте пакета, с последующей формовкой спирали по форме основани паза и скреплением витков спирали. На фиг.1 показано вьтолнение намотки ленты из барабана, просечек, вытяжка отдельных участков просечек и перемычек, опрессовки вытянутых участков и навивки ленты на ребро; на фиг.2 - разрез А-А на фиг.15 на фиг.З - выполнение обработки наружного диаметра D магнитопровода ротора; на фиг.4 - магнитопровод, ротора с установленными в нем вста ками; на фиг.З - выполнение вставок на фиг,6 - вид Б на фиг.З. 37 Способ изготовления магнитопровода электрической машины, например, ротора осуществляется следующим образом. С намоточного барабана 1 лента 2 из электротехнической стали подаетна штамп 3, где производят просечпод углом к кромке ленты 2, оставляя перемычки 4 для ярмовой зоны. Просечки 3 выполняют с усиком 6. Для облегчения процесса просечки каждую просечку начинают с предварительно вырубленных отверстий. Каждьй зубец образуют контуром просечек 3 двух соседних зубцов, расположенных с обеих сторон. Затем лента подается на 7, где производят вытяжки 8 и 9 в зоне расположения перемычек 4, и между просечками 3. Вытяжки 8 производят для облегчения навивки ленты на ребро, причем максимальную ширину этим вытяжкам задают у основания просечек 3, как показано на фиг.1 (ширина ). Вытяжки 9 производят для разворота зубцов, причем максимальную ширину Si вытяжки 9 производят со стороны, противоположной усику 6 просечки. Дапее ленту опрессовывают в устройстве 10, при этом выравнивают в одну плоскость вытянутые участки и наматывают ленту на ребро, на вал ротора, оправку или, как показано на фиг.1, на ярмо 11. В процессе навивки ленты на ребро зубец вьшрямляется в плоскости ленты за счет опрессовки вытяжек, причем зубцы расходятся по контуру просечки, образуя паз 12 без вьфубки металла, который благодаря усику 6 зубца становится полуоткрытым, полузакрытым или закрытым в зависимости от геометрии паза и ширины прорези паза, На фиг И показан выступ 13 от просечки усика имриной 8ц . Поверхность 14 представляет собой наружньй прямолинейньй участок усика, а поверхность 13 зубца образуется от просечки усика соседнего зубца. Зубцы с усиком просекают под углом к кромке ленты потому, что в случае отсутствия этого наклона после навивки ленты, на ребро поверхность 13 на зубце, образующаяся после вырубки усика соседнего зубца, и внутренняя поверхность усика данного зубпа, противоположная поверхности 14, находятся на одном расстоянии от центра ротора, а это делает невозможным привести поверхности 14 и 15 к одному радиусу, равному радиусу R ротора,, так как усик полностью войдет в припуск на обработку. При развороте зубцов, просеченных с наклоном к кромке ленты в процессе опрессовки вытянутых участков просечек, длина зубца по контуру просечки со стороны, противоположной усику становится больше длины зубца по кон туру просечки со стороны усика, в ре зультате чего при навивке ленты на ребро поверхность 15 зубца относител но оси ротора выше чем внутренняя поверхность усика, противоположная поверхности 14, что делает возможным изготовление ротора с зубцами, имеющими усик. Для более широкого варьирования размерами пазов в нижнюю часть каждого из .пазов устанавливают вставки 16, выполненные из электротехнической стали по спирали, высота которой h соответствует высоте пакета С последующей формовкой спирали и по форме основания паза и скреплен ем витков спирали по прилегающим поверхностям 17, например, клеем или то:чечной сваркой. После навивки пакета производят его; рпрессовку, а затем заливку беличьей клетки для короткозамкнутого ротора или укладку и пропитку обмотки в пазах для фазного ротора, после чего производят обработку (например, проточку) по наружному диаметру) ротора для снятия выступов образог ванных после просечки усиков, при этом задерживается соотношение где а - ширина зубца у усика; b - максимальная ширина паэа - эмпирический коэффициент, зависимый от величины вытяжек на зубцах и ярмовой зоны, геометрии усика и припуска обработки диаметра ротора; В- диаметр ротора, U - внутренний диаметр навивки ленты на ребро. При этом коэффициент использования электротехнической стали будет К 0,98-0,99. Необходимо отметить, чт-о при ширине выступов 13 от просечки усиков iSi, О, когда поверхность 15 зубца от просечки соответствует R ротора, возможно вместо проточки D ротора или другого способа обработки со снятием припуска лишь деформировать прямолинейный участок 14 усика до радиуса, равного R ротора, т.е. без съема припуска. Кроме того, выполнение такой геометрии усика, а также при просечке без штамповки технологических отверстий позволит получить коэффициент использования электротехнической стали К 1. Изобретение позволяет уменьшить отходы электротехнической стали, т.е. коэффициент использования электротехнической стали достигнет К 0,98 + 1 при сохранении высоких энергетических показателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления магнитопровода электрической машины | 1982 |

|

SU1133638A1 |

| Способ изготовления магнитопровода электрической машины | 1982 |

|

SU1050052A1 |

| Магнитопровод электрической машины | 1981 |

|

SU1137554A1 |

| Магнитопровод электрической машины и способ его изготовления | 1984 |

|

SU1239786A1 |

| Магнитопровод электрической машины | 1982 |

|

SU1078535A1 |

| Способ изготовления витого сердечника электрической машины | 1988 |

|

SU1647778A1 |

| Магнитопровод ротора электрической машины | 1988 |

|

SU1598054A1 |

| Способ изготовления витого магнитопровода электрической машины | 1989 |

|

SU1742946A1 |

| Магнитопровод ротора электрической машины | 1989 |

|

SU1764123A1 |

| Способ изготовления магнитопровода электрической машины | 1989 |

|

SU1697201A1 |

1. еПОСОБ ЙЗГОТОШШЙЙЯ мАРштздаошдА ЭЛЕКТРИЧЕСКОЙ мАшдаы, вкдйчаня образ ова1гиезубйовйа лвН1е электротехнической стали, намотКу леатй на и виресео&ку магйим-он-ровод в паке т , о т я а ч а root и и с я тем, что, с делью уменьшения откодое, перед навйвкой ленты на ре&ро в ленте даю шяяют просечки под углом к кромке леятЫэ оставляя пере1Ф1чки для ярмовой зоиы, затем производят вытяжки в зота расположения неремычек и меаэду просеадса ш, пвсле чего производят ощ ессов1су ленты. 2.Способ по п. t, отличай - . 1Ц и и с я тем, что после о есеовкн магннтопровода в пакет в вижяшг часть каждого из пазов устанавливают вставки. 3.Способ по п.2, отличающийся тем, что, вставки выпол- . няйт путем навивки лкиты из злектротекнической стали по спирали, высота которой соответствует высоте пакета, с последующей формовкой спирали во форме основания паза и скреплением витков спирали.

фиг. 2

| t | |||

| Патент Великобритании № 1281314, кл | |||

| В ЗА, опублик | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-01-07—Публикация

1980-06-11—Подача