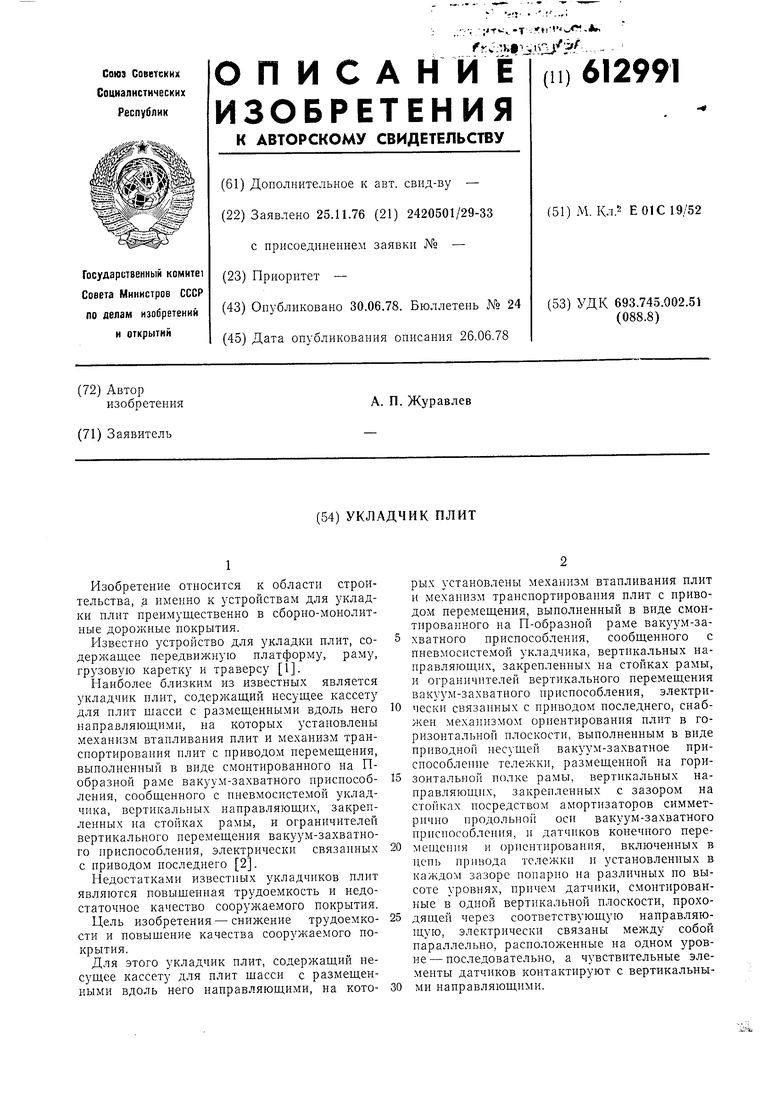

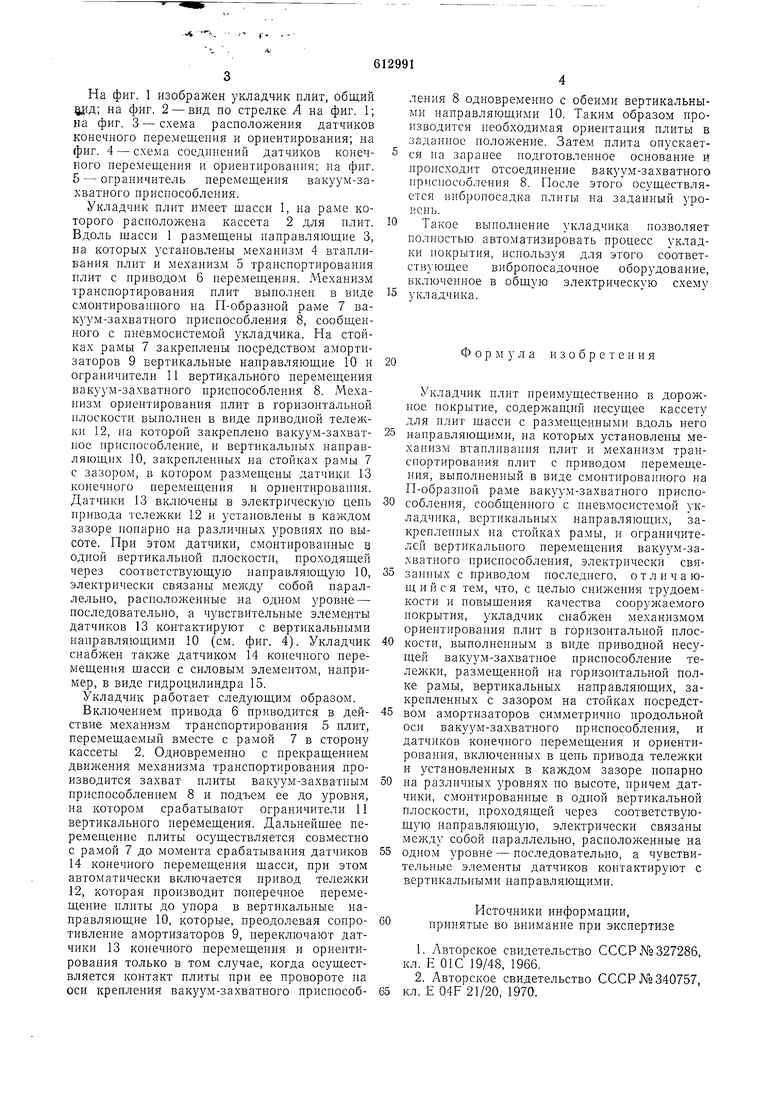

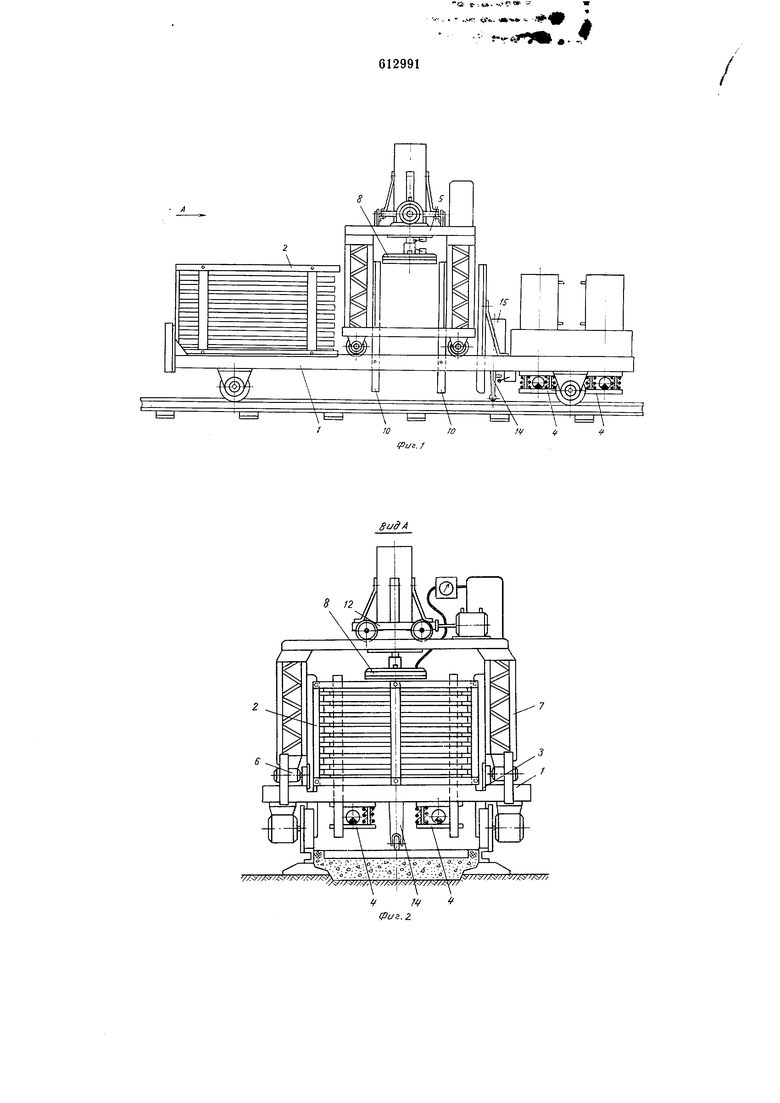

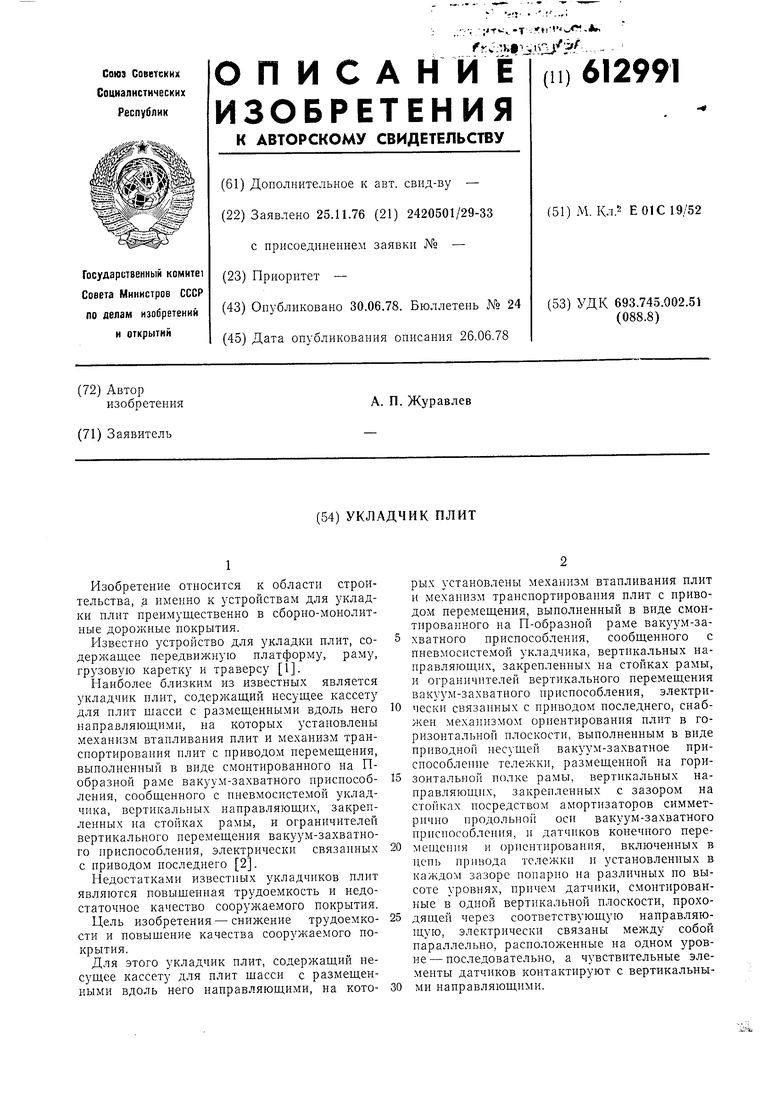

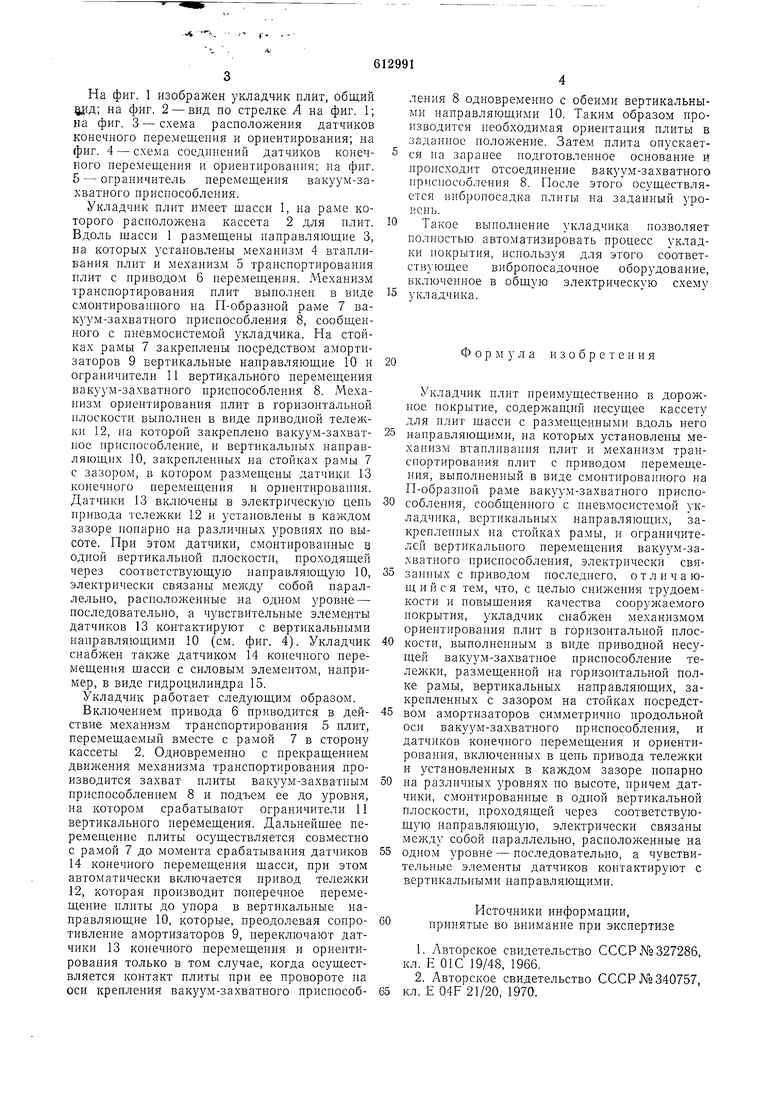

На фиг. 1 изображен укладчик плит, общий на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - схема расположения датчиков конечного перемещения и ориентирования; на фиг. 4 - схема соединений датчиков копеч- 5 ного перемещения и ориентирования; на фиг. 5 - ограничитель перемещения вакуум-захватного приспособления. Укладчик плит имеет шасси 1, на раме которого расположена кассета 2 для плит. Ю Вдоль щасси 1 размещены направляющие 3, на которых установлены механизм 4 втапливания плит и механизм 5 транспортирования плит с ириводом 6 перемещения. Механизм транспортирования плит выполнен в виде 15 смонтированного на П-образной раме 7 вакуум-захватного приспособления 8, сообщенного с пневмосистемой укладчика. На стойках рамы 7 закреплены посредством амортизаторов 9 вертикальные направляющие 10 и 20 ограничители И вертикального перемещения вакуум-захватного приспособления 8. Механизм ориентирования плит в горизонтальной плоскости выполпен в виде приводной тележки 12, на которой закреплено вакуум-захват- 25 ное приспособление, и вертикальных направляющих 10, закрепленных на стойках рамы 7 с зазором, в котором размещены датчики 13 конечного перемещения и ориентирования. Датчики 13 включены в электрическую цепь 30 привода тележки 12 и устаповлены в каждом зазоре попарно на различных уровнях по высоте. При этом датчики, смонтированные в одной вертикальной плоскости, нроходящей через соответствующую нанравляющую 10, 35 электрически связаны меледу собой параллельно, расноложенные на одном уровне - последовательно, а чувствительные элементы датчиков 13 контактируют с вертикальными направляющими 10 (см. фиг. 4). Укладчик 40 снабжен также датчиком 14 конечного перемещения шасси с силовым элементом, например, в виде гидроцилиндра 15. Укладчик работает следующим образом. Включением привода 6 приводится в дей- 45 ствие механизм транспортирования 5 плит, перемещаемый вместе с рамой 7 в сторону кассеты 2. Одновременно с прекращением движения механизма транспортирования производится захват плиты вакуум-захватным 50 нриспособлением 8 и подъем ее до уровня, на котором срабатывают ограничители И вертикального перемещения. Дальнейшее перемещение плиты осуществляется совместно с рамой 7 до момента срабатывания датчиков 55 14 конечного перемещения шасси, при этом автоматически включается привод тележки 12, которая производит цоперечное перемещение плиты до упора в вертикальные направляющие 10, которые, преодолевая сопро- 60 тивление амортизаторов 9, переключают датчики 13 конечного перемещения и ориентирования только в том случае, когда осуществляется контакт плиты при ее провороте на оси крепления вакуум-захватного присиособ- 65 ления 8 одновременно с обеими вертикальными направляющими 10. Таким образом производится необходимая ориентация плиты в заданное положение. Затем плита опускается на заранее подготовленное основание и происходит отсоединение вакуум-захватного лрисноссюления 8. После этого осуществляется впбропосадка нлиты на заданный уронснь. Такое вынолнение укладчика позволяет полностью автоматизировать процесс укладки покрытия, используя для этого соответствующее вибропосадочное оборудование, включенное в общую электрическую схему укладчика, Ф о р м } л а изобретения Укладчик нлит преимущественно в дорожное покрытие, содержащий несущее кассету для плит шасси с размещенными вдоль него направляющими, на которых установлены механизм втапливания плит и механизм транспортирования плит с приводом перемепдения, выполненный в виде смонтированного на П-образной раме вакуум-захватного приспособления, сообщенного с нневмосистемой укладчнка, вертикальных направляющих, закрепленных на стойках рамы, и ограничителей вертикального неремещения вакуум-захватного нриспособления, электрически связанных с приводом последнего, отличающ и и с я тем, что, с целью снижения трудоемкости и повышения качества сооружаемого покрытия, укладчик снабжен механизмом ориентирования плит в горизонтальной нлоскости, выполненным в виде приводной несущей вакуум-захватное приспособление тележки, размещенной на горизонтальной полке рамы, вертикальных направляющих, закрепленных с зазором на стойках носредством амортизаторов симметрично продольной оси вакуум-захватного нриспособления, и датчиков конечного перемещения и ориентирования, включенных в цепь привода тележки и установленных в каждом зазоре нопарно на различных уровнях по высоте, причем датчики, смонтированные в одной вертикальной плоскости, нроходящей через соответствующую нанравляющую, электрически связаны между собой нараллельно, расположенные на одном уровне - последовательно, а чувствительные элементы датчиков контактируют с вертикальными нанравляющими. Источники информации, принятые во внимание нри экспертизе 1.Авторское свидетельство СССР №327286, кл. Е 01С 19/48, 1966. 2.Авторское свидетельство СССР №340757, кл. Е 04F 21/20, 1970.

612991

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ УКЛАДКИ СВАРОЧНЫХ ЭЛЕКТРОДОВ В КОНТЕЙНЕР | 1996 |

|

RU2138380C1 |

| Устройство для вибропосадки плит | 1975 |

|

SU532678A1 |

| Укладчик плит | 1981 |

|

SU1121344A1 |

| Укладчик плит | 1976 |

|

SU657108A1 |

| КОМПЛЕКС ДЛЯ СУШКИ И ОБЖИГА КИРПИЧА С ЕГО ТРАНСПОРТИРОВКОЙ В КАССЕТАХ, КАССЕТА ДЛЯ ТРАНСПОРТИРОВКИ КИРПИЧА, АВТОМАТ-САДЧИК, АВТОМАТ-УКЛАДЧИК, СУШИЛО И НАКОПИТЕЛЬ КАССЕТ | 2006 |

|

RU2333831C2 |

| УСТАНОВКА ДЛЯ ЗАГРУЗКИ И РАЗГРУЗКИ ТУННЕЛЬНОЙ ПЕЧИ | 1989 |

|

RU2010869C1 |

| ЛИНИЯ ПОДГОТОВКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ К СБОРКЕ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1996 |

|

RU2127002C1 |

| МАШИНА ДЛЯ УКЛАДКИ ПЛИТОК | 1972 |

|

SU340757A1 |

| ПАТЕНТНО-ТЕХНЙЧЕС | 1973 |

|

SU361270A1 |

| Автомат для приварки к торцам труб элементов соединительной арматуры | 1974 |

|

SU640830A1 |

/у

S

§0

т

А

/(

/4

Авторы

Даты

1978-06-30—Публикация

1976-11-25—Подача