Изобретение относится к производству сварочных электродов, используемых при выполнении сварочных работ в технике и промышленности. Изобретение может быть использовано и в других отраслях техники при штабелировании стержневых материалов.

Известен способ укладки и транспортировки сварочных электродов, например, в сушильно-прокалочные печи, характеризующийся следующими особенностями /1/ (Н.А.Тархов и др. Производство металлических электродов. М.Высшая школа. 1986 г., с. 219-230, рис. 11.3, рис. 11.4).

Электроды от обмазочного процесса передаются на зачистную машину, от которой подающий транспортер (см. /1/, рис. 11.3) перемещает их к промежуточному транспортеру. Последний поднимает электроды на некоторую высоту и переваливает их на круговой перекладчик. Круговой перекладчик в свою очередь переваливает электроды на круговой раскладчик, с которого они поштучно укладываются в кассету-рамку, имеющую движение снизу вверх под некоторыми углом к оси вращающегося кругового раскладчика. Далее кассеты-рамки укладываются вручную в контейнер на его полочки (см. /1/, рис. 11.4) или набираются в стопу, укладываются на тележку и вводятся в камерную прокладочную электропечь (см. /1/, рис. 11.5). Общим недостатком такого способа укладки электродов в кассеты-рамки и перемещения их в электропечь является неизбежность повреждения нежного обмазочного покрытия электродов. Особенно в моменты перевалок электродов с одного транспортера на другой.

Другим недостатком этого способа является малая емкость электродов в контейнере или стопе, набранных из отдельных кассет-рамок, и, как следствие этого, низкая производительность печи.

Известно другое устройство укладки сварочных электродов в контейнер и транспортировки их в термопечь. В этом последнем устройстве устранены основные недостатки предыдущего устройства. Достигнуто это за счет того, что электроды укладываются не в рамки-кассеты, а непосредственно на полочки контейнера. Для этого полочки выполнены гофрированными, т.е. с ячейками-гнездами под каждый электрод /2/ (а.с. СССР N 921738, B 23 K 35/40, а также /1/ с. 228-229). Это последнее устройство принято в качестве аналога (прототипа), так как совокупность большинства его существенных признаков является сходной с совокупностью существенных признаков настоящего изобретения.

Известное устройство, принятое в качестве аналога, имеет следующие основные недостатки в части, касающейся механизмов укладки электродов в контейнер. Прежде всего, указанные механизмы конструктивно и кинематически разобщены, что не может обеспечить их стабильной работы в автоматическом цикле. Так, привод транспортера-укладчика и его ведущий вал установлены на одном основании фундамента; стойка, поддерживающая выдвижной консольный участок того же транспортера, - на другом основании, а основание привода вертикального перемещения контейнера - на третьем основании. Между тем, внешний участок транспортера-укладчика должен быть строго параллелен горизонтальным полочкам контейнера. В контейнере таких полочек может быть до 45 штук длиной до 1000 мм. Расстояние между двумя соседними полочками до 25 мм (/1/ с. 228 - 229). Параллельность этих элементов, обеспечивающую работоспособность устройства в условиях описанной конструктивной разобщенности, обеспечить, практически невозможно. Недостаток усугубляется тем обстоятельством, что опорная плита контейнера опирается в одной точке на винт "домкрата". При этом следует учесть, что консоль с выдвижным транспортером "провисает" под своей тяжестью и такое провисание ничем не компенсируется. Крупным недостатком устройства является постоянный угол наклона захватной части транспортера, что, с одной стороны, ограничивает технологические возможности устройства, т.е. не позволяет использовать его на укладке электродов в широком диапазоне их диаметров. А с другой - не исключает подачу сдвоенных электродов в одной ячейке-гнезде в случае подъема электродов малого диаметра. При описанной конструкции транспортера не исключен сброс электродов за пределы контейнера, так как в этом случае очень сложно обеспечить длину консоли транспортера при смене контейнеров постоянного размера.

Следующим крупным недостатком устройства является большая его энергоемкость. Для перемещения электродов массой в два- три килограмма, доставляемых в контейнер транспортером-укладчиком, требуется три двигателя не менее чем в 5-10 киловатт каждый. Это обусловлено тем, что ни масса контейнера с опорной плитой домкрата не уравновешена, ни масса консоли транспортера, ни переменная длина транспортера не уравновешены.

Кроме того, неуравновешенные массы отягощают режим работы при позиционировании подъема контейнера по высоте его полочек. Затрудняют обеспечение стабильной работы при обеспечении заданной производительности, требуют снижения рабочих скоростей подъема контейнера и движения транспортера.

Пластины с ячейками-гнездами под электроды, прикрепляемые к двум втулочно-роликовым цепям, образующим транспортер-укладчик, в известном устройстве являются несущими, т.е. передающими нагрузку, и вследствие этого быстро выходят из строя. Указанные пластины выполняют из неметаллических материалов: к металлу прилипает сырая обмазка электрода. Отмеченный недостаток снижает надежность и работоспособность устройства.

Известное устройство имеет и другие недостатки, исключающие возможность его стабильной работы в автоматическом цикле.

Исключение и устранение недостатков известного устройства имеет целью повысить качество транспортируемых электродов, повысить производительность как за счет увеличения фактической емкости контейнера, так и за счет обеспечения автоматического цикла работы устройства.

Фактическая емкость контейнера зависит от эффективности заполнения электродами ячеек-гнезд на транспортере. При постоянном жестко заданном угле наклона транспортера электроды не все ячейки-гнезда заполняют. В известном устройстве рабочий-оператор помогает заполнить транспортер электродами.

Недостатки известного устройства устраняются следующим образом. Прежде всего, все механизмы в предлагаемом согласно изобретения автомате конструктивно объединены в общей станине-стойке и выполнены кинематически и конструктивно связанными и зависимыми.

Транспортер-укладчик выполнен состоящим из трех участков: захвата, подъема и транспортирования электродов в контейнер. Транспортер для всех участков выполнен единым и неразрывным, кратным длине контейнера. Перевалки электродов исключены. Причем участки захвата и подъема выполнены наклонными, при этом участок захвата электродов выполнен с регулируемым углом наклона. Участок транспортирования электродов в контейнер выполнен горизонтальным и консольным на длине контейнера. Этот участок навешивается над платформой-лифтом с рольгангом параллельно рольгангу. Параллельность может регулироваться за счет изменения положения горизонтального консольного участка транспортера за счет шарнирной связи с осью заделки. Привод транспортера-укладчика выполнен с управляемыми муфтой включения и тормозом, что обеспечивает автоматический режим работы совместно с датчиком контроля и фиксирования момента заполнения транспортера-укладчика электродами на длине контейнера.

Ширина транспортера-укладчика с электродами в его ячейках-гнездах, а также ширина контейнера с его полочками выполнены такими, что контейнер свободно входит и охватывает транспортер в положении, когда электроды расположены между его полочками.

Транспортер-укладчик выполнен общей длиной, кратной длине полочки контейнера, что упрощает автоматизацию агрегата и делает работу агрегата стабильной. Датчик контроля момента окончания заполнения транспортера электродами на длине контейнера в этом случае выдает сигнал через постоянные отрезки пути транспортера, равные длине полочки контейнера. Указанный отрезок пути легко выразить через обороты оси приводной звездочки, ее делительный диаметр и передаточное отношение шестерен привода датчика.

Платформа-лифт с рольгангом снабжены уравновешивающим их массу пустого контейнера устройством. Устройство выполнено в виде свободно подвешенного на блоках груза, связывающего его гибким элементом с платформой-лифтом. Вращающиеся блоки закреплены в станине-стойке. В качестве гибкого элемента может быть использована цепь, например, втулочно-роликовая, а в качестве блоков - звездочки. Масса груза может корректироваться в зависимости от фактической массы платформы, рольганга, контейнера.

Датчик контроля и фиксирования перемещения платформы-лифта с контейнером на рольганге по высоте кинематически соединен с вращающейся осью одной из звездочек уравновешивающего устройства, чем исключается влияние на стабильность его работы изменяющихся в процессе работы зазоров в подвижной системе платформа - станина.

Все перечисленное в совокупности позволяет устранить недостатки аналога и обеспечить стабильную работу предлагаемого агрегата в автоматическом цикле.

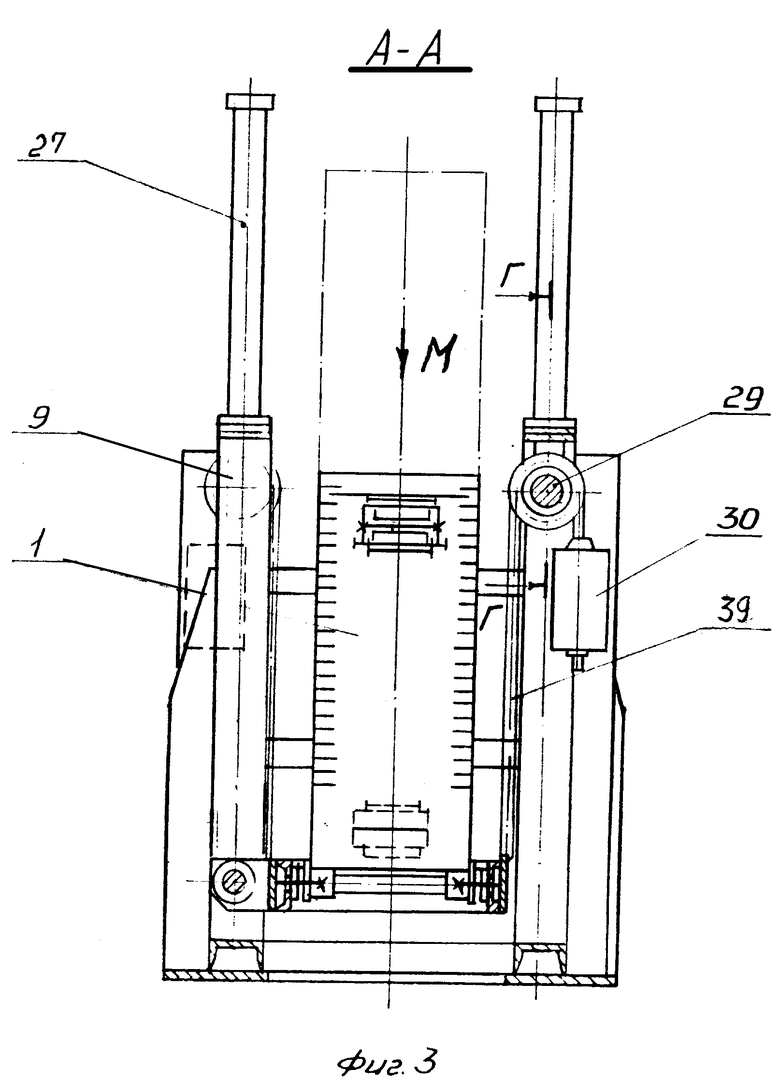

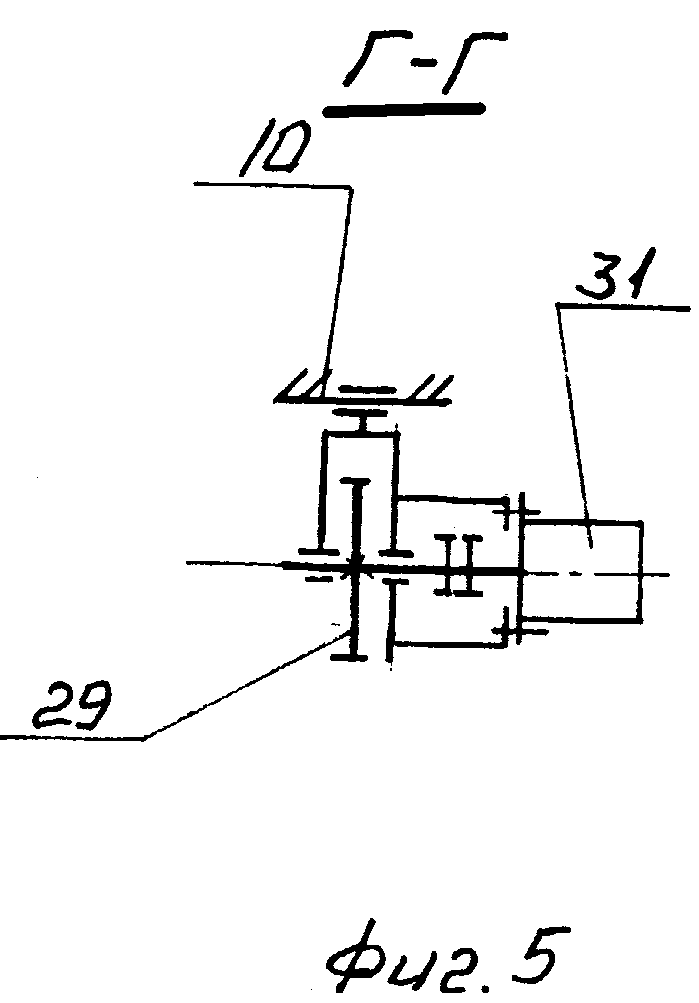

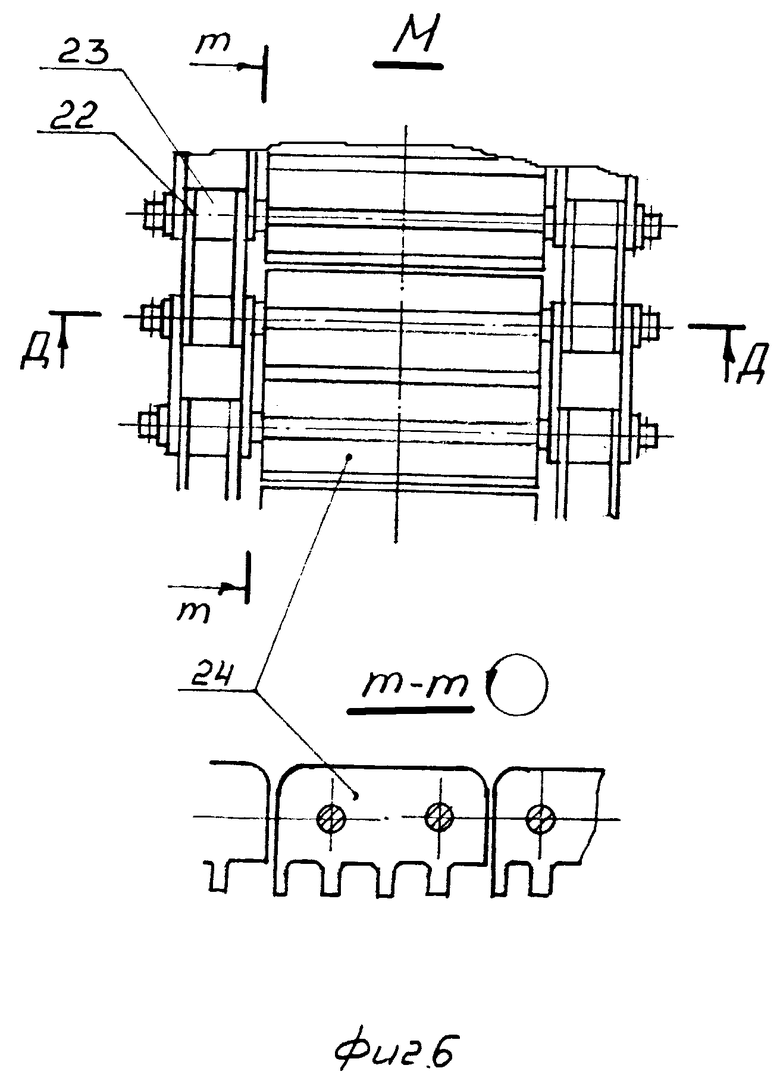

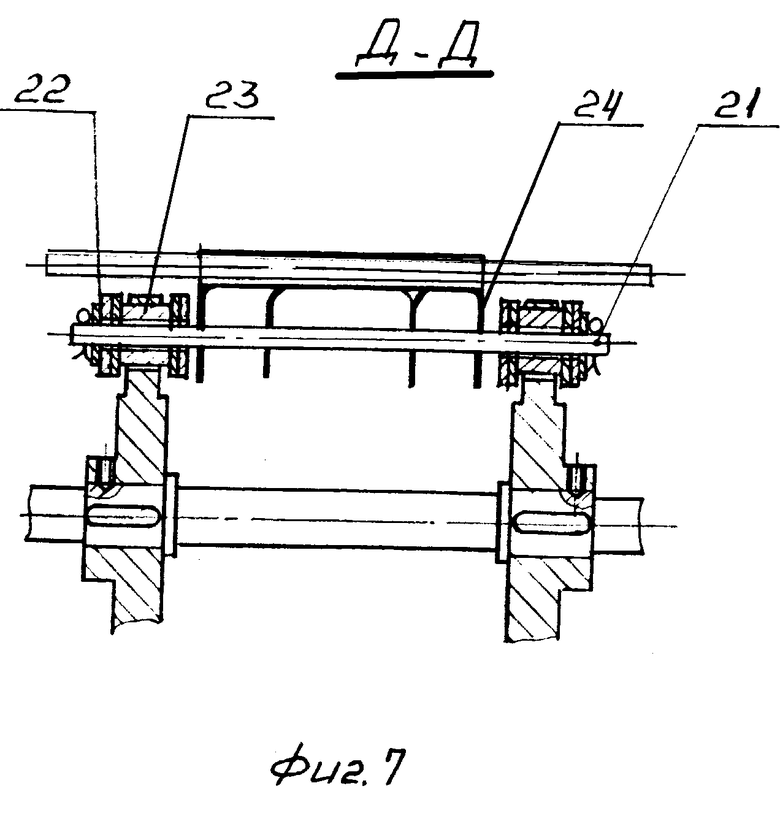

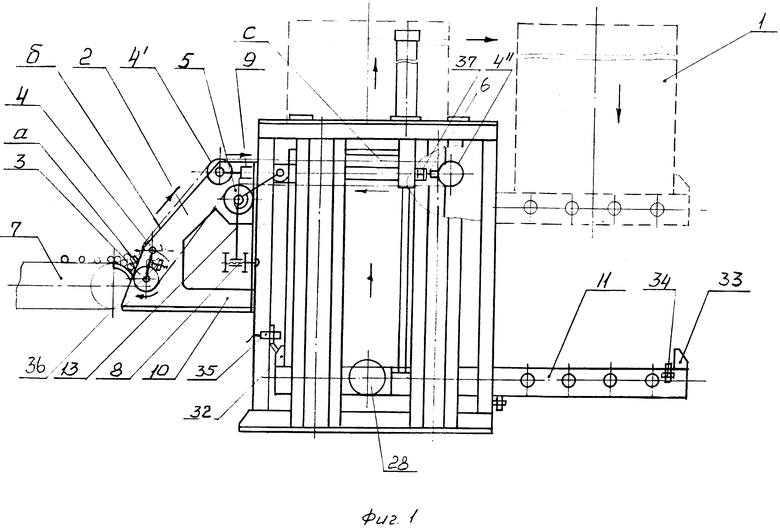

На фиг. 1 показан главный вид (фасад) автомата; на фиг. 2 - вид в плане; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 - разрез Г-Г на фиг. 3; на фиг. 6 - вид М на фиг. 3; на фиг. 7 - разрез Д-Д на фиг. 6.

Автомат укладки электродов в контейнер имеет следующее устройство. Конструктивно и функционально содержит следующие элементы и механизмы: контейнер, транспортер-укладчик с приводом, платформу-лифт с приводным реверсивным рольгангом, систему датчиков управления приводами механизмов.

Одним из основных элементов автомата, определяющих его конструкцию, принцип работы, качество электродов и производительность, является контейнер 1. Автомат оснащается несколькими сменными контейнерами в зависимости от емкости и производительности термопечи. Контейнер 1 представляет собой (фиг. 3) коробчатую конструкцию, на боковых вертикальных стенках которой закреплены равномерно с заданным шагом по высоте полочки. Полочки выполнены короткими по ширине только для опоры концов электродов. Полочки выполнены гофрированными, т. е. с ячейками-гнездами для разделения и удержания электродов при транспортировке и термообработке. Обычно длина полочек и их количество, т.е. вместимость электродов в контейнер, определяются объемом обмазочной массы, помещаемой в рабочий цилиндр электродо-обмазочного пресса. В этом случае смена контейнера может быть совмещена по времени с зарядкой пресса очередным объемом обмазочной массы.

Транспортер-укладчик содержит собственно транспортер 2, натянутый посредством звездочек 3, 4, 5 цепной передачи и их осей таким образом, что образует 3 участка. Участок "а" - захвата электродов с промежуточного транспортера 7, подающий электроды от зачистной машины к автомату укладки. Участок "б" - подъема электродов на некоторую высоту и участок "с" транспортирования их в полость контейнера 1.

Участки "а" и "б" выполнены наклонными, а участок "с" - горизонтальным. Угол наклона участка "а" выполнен регулируемым. Для этого звездочки 4 с их осью кинематически соединены посредством рычагов с осью приводных звездочек 3 и имеют возможность поворачиваться на некоторый угол относительно последних. В стойке-станине 10 для оси звездочки 4 сделан круговой паз. При этом изменение длины транспортера на участках "а" и "б" может компенсироваться натяжением звездочки 4" относительно неподвижных осей звездочек 4' и 5. В кронштейне-консоли 9 оси звездочек 4' и 4'' связаны через резьбовую передачу 6. Участок 9 транспортера 2 выполнен горизонтальным и консольным. Он навешен над платформой-лифтом 11 с рольгангом 12. При этом длина консольной части участка 9 выбрана такой, что обеспечивает транспортировку электродов на всю длину полочек контейнера 1. Консоль с участком 9 транспортера 2 может посредством рычага 13 винтового устройства 8 поворачиваться относительно оси звездочек 4' на некоторый угол, обеспечивающий параллельность участка 9 транспортера 2 и полочек контейнера 1 (плоскости роликов рольганга 12).

Транспортер 2 приводится в движение от электродвигателя 14, редуктора 15. Выходной вал редуктора 15 связан с осью звездочек 3 через электромагнитную муфту (ЭТМ) 16. Ось звездочек 5 соединена с электромагнитным тормозом (ЭТ) 17. На другом конце оси звездочек 3 жестко закреплена шестерня 18, кинематически связанная с зубчатым колесом 19. Передаточное отношение в паре шестерен 18 - 19 выбрано таким образом, что за один оборот колеса 19 транспортер перемещается на длину полочки контейнера 1. С колесом 19 жестко связан флажок индуктивного датчика 20. Датчик 20 срабатывает всякий раз при повороте колеса 19 на один оборот.

Собственно транспортер 2 представляет собой две, например, втулочно-роликовые цепи (фиг. 6, 7), соединенные между собой общими несущими осями 21, на которых шарнирно установлены пластины-звенья 22 и ролики 23. Между ними на осях 21 шарнирно установлены пластины-звенья 24 с ячейками-гнездами под электроды.

Платформа-лифт 11 с приводным реверсивным рольгангом 12 представляет собой раму, перемещающуюся посредством роликов качения 25 вниз-вверх параллельно самой себе по направляющим колоннам 26, закрепленным в станине-стойке 10. Платформа-лифт 11 жестко связана со штоками гидравлических цилиндров 27 (фиг. 3). Цилиндры 27 закреплены на станине-стойке 10. Ролики рольганга связаны между собой посредством звездочек цепной передачей и приводятся в движение от реверсивного мотор-редуктора 28.

Платформа-лифт 11 посредством цепной передачи 39, звездочек 29, установленных на кронштейнах, закрепленных на станине-стойке, связана с уравновешивающим грузом 30. Масса груза 30 может подбираться соответственно фактической массе платформы.

Датчик 31 кинематически связан с осью звездочки 29, следит за перемещением платформы-лифта 11 соответственно высоте и количеству полочек контейнера 1 и обеспечивает работу механизма в автоматическом цикле.

На платформе-лифте 11 установлены упоры 32, 33 и датчики положения контейнера 34, 35. Упор 33 откидывающийся, т.е. при движении влево опрокидывается и не мешает проходу контейнера 1. При движении вправо - ограничивает движение.

Датчик 34 фиксирует положение "загрузка" контейнера, датчик 35 - "съем" контейнера.

Автомат работает следующим образом. Исходное положение. Платформа-лифт 11 находится в крайнем нижнем исходном положении. Гидростанция (на чертеже не показана) включена, но рабочая жидкость в цилиндры 27 не подается. Двигатель 14 включен, муфта 16 выключена, тормоз 17 включен. Транспортер-укладчик 2 неподвижен.

Работа автомата. Пустой контейнер 1 подается на рольганг в положение "съем". Срабатывает датчик 34 и включает мотор-редуктор 28. Рольганг 12 получает движение и перемещает контейнер 1 в положение "загрузка" до упора 32. При этом контейнер 1 охватывает транспортер-укладчик так, что электроды, находящиеся на транспортере 2, располагаются между полочками контейнера 1. Срабатывает датчик 35 и выдает сигнал на золотник подачи рабочей жидкости от гидростанции в штоковую полость цилиндров 27. При этом платформа-лифт 11 с контейнером 1 поднимается на высоту одной полочки. Срабатывает датчик 38 на пульте управления (кнопка) и 1) выключает золотник подачи рабочей жидкости в штоковую полость гидроцилиндра; 2) выключает тормоз 17 и 3) включает муфту 16. Транспортер 2 получает движение от двигателя 14 через редуктор 15. При движении транспортер 2 ячейками-гнездами на участке "а" транспортера 2 захватывает электроды и транспортирует их в контейнер 1. Как только транспортер 2 пройдет путь, равный длине контейнера, срабатывает датчик 20. Датчик 20 выдает сигнал на 1) выключение муфты 16; 2) включение тормоза 17; 3) включение золотника подачи рабочей жидкости в цилиндр 24 подъема платформы-лифта 11 на высоту полочки контейнера 1, снимая тем самым электроды с транспортера и заполняя полку контейнера электродами. Далее цикл повторяется столько раз, сколько полочек в контейнере. После заполнения последней полочки датчик 31 выдает сигнал на включение мотор-редуктора 28 и вывод контейнера из положения "загрузка" в положение "съем" до упора 33. Срабатывает датчик 34 и выдает сигнал на съем-удаление контейнера с рольганга 12. Далее цикл по загрузке очередного контейнера повторяется.

В том случае, если на горизонтальном участке "с" транспортера 2 электродов нет, оператор, обслуживающий автомат, в наладочном режиме управления кнопками на пульте 38 делает несколько циклов (оборотов шестерни 19), продвигая и загружая транспортер 2 электродами. При этом контейнер 1 с платформой 11 стоит в исходном положении без движения вверх.

В том случае, если эффективность захвата электродов транспортера 2 на участке "а" недостаточна, т. е. имеет место незаполнение ячеек-гнезд на транспортере 2 электродами, следует изменить угол наклона - увеличить его. Для этого следует вывернуть винты 36 и ввернуть винты 37, предварительно освободив контргайки. Следует иметь ввиду, что при чрезмерно большом угле наклона транспортера 2 на участке "а" может иметь место сдавливание электродов в ячейках-гнездах транспортера 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ЗАЧИСТКИ СВАРОЧНЫХ ЭЛЕКТРОДОВ | 1998 |

|

RU2157737C2 |

| КОМПЛЕКС ДЛЯ СУШКИ И ОБЖИГА КИРПИЧА С ЕГО ТРАНСПОРТИРОВКОЙ В КАССЕТАХ, КАССЕТА ДЛЯ ТРАНСПОРТИРОВКИ КИРПИЧА, АВТОМАТ-САДЧИК, АВТОМАТ-УКЛАДЧИК, СУШИЛО И НАКОПИТЕЛЬ КАССЕТ | 2006 |

|

RU2333831C2 |

| СТРУЙНАЯ ФОРСУНКА | 1998 |

|

RU2149068C1 |

| Поточная линия для изготовления сварных балок | 1978 |

|

SU749607A1 |

| МОДУЛЬ И СИСТЕМА ФОРМИРОВАНИЯ ЦИФРОВЫХ ИЗОБРАЖЕНИЙ БИОЛОГИЧЕСКИХ ОБРАЗЦОВ | 2023 |

|

RU2813210C1 |

| КАМЕРА ДЛЯ ИНКУБАЦИИ БИОЛОГИЧЕСКИХ ОБРАЗЦОВ | 2023 |

|

RU2813445C1 |

| ВАЛКОВАЯ (РОЛИКОВАЯ) ПОДАЧА ЗАГОТОВОК В ЗОНУ ОБРАБОТКИ | 1998 |

|

RU2158647C2 |

| СИСТЕМА ДЛЯ ИНКУБАЦИИ И ФОРМИРОВАНИЯ ЦИФРОВЫХ ИЗОБРАЖЕНИЙ БИОЛОГИЧЕСКИХ ОБРАЗЦОВ | 2023 |

|

RU2811721C1 |

| СТОЛ ПЕРЕГРУЗОЧНЫЙ | 2018 |

|

RU2695863C1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ СБОРКИ РЕЛЬСОШПАЛЬНЫХ РЕШЕТОК ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2005 |

|

RU2285080C1 |

Изобретение может быть использовано в производстве сварочных электродов при укладке сварочных электродов в контейнер-накопитель для последующего их транспортирования, например, в термообрабатываемую печь. Автомат содержит общий для участков захвата, подъема и транспортирования электродов транспортер-укладчик. На платформу-лифт с приводным реверсивным рольгангом устанавливается контейнер. Она размещена внутри станины-стойки под консольной частью транспортера-укладчика. Платформа-лифт снабжена уравновешивающим массу платформы с рольгангом и контейнером устройством. Участок захвата электродов транспортера-укладчика выполнен с регулируемым углом наклона. Втулочно-роликовые цепи транспортера-укладчика шарнирно соединены между собой общими несущими осями. На осях установлены звенья-пластины и также ролики цепей. Между ними - звенья-пластины с ячейками-гнездами из неметаллических материалов для захвата и размещения электродов. Система управления приводами механизмов в виде индуктивных датчиков и управляемой муфты включения и тормоза обеспечивает позиционирование платформы-лифта по высоте полочек контейнера и работу всех механизмов в автоматическом цикле. Изобретение способствует повышению качества электродов и производительности процесса. 12 з.п. ф-лы, 7 ил.

| Поточная линия по производству сварочных электродов | 1978 |

|

SU921738A1 |

| 0 |

|

SU295352A1 | |

| Автоматическая линия изготовления электродов | 1976 |

|

SU740453A1 |

| 0 |

|

SU163162A1 | |

| СПОСОБ ДИАГНОСТИКИ ГНЕЗДНОЙ АЛОПЕЦИИ | 2000 |

|

RU2178170C1 |

Авторы

Даты

1999-09-27—Публикация

1996-05-13—Подача