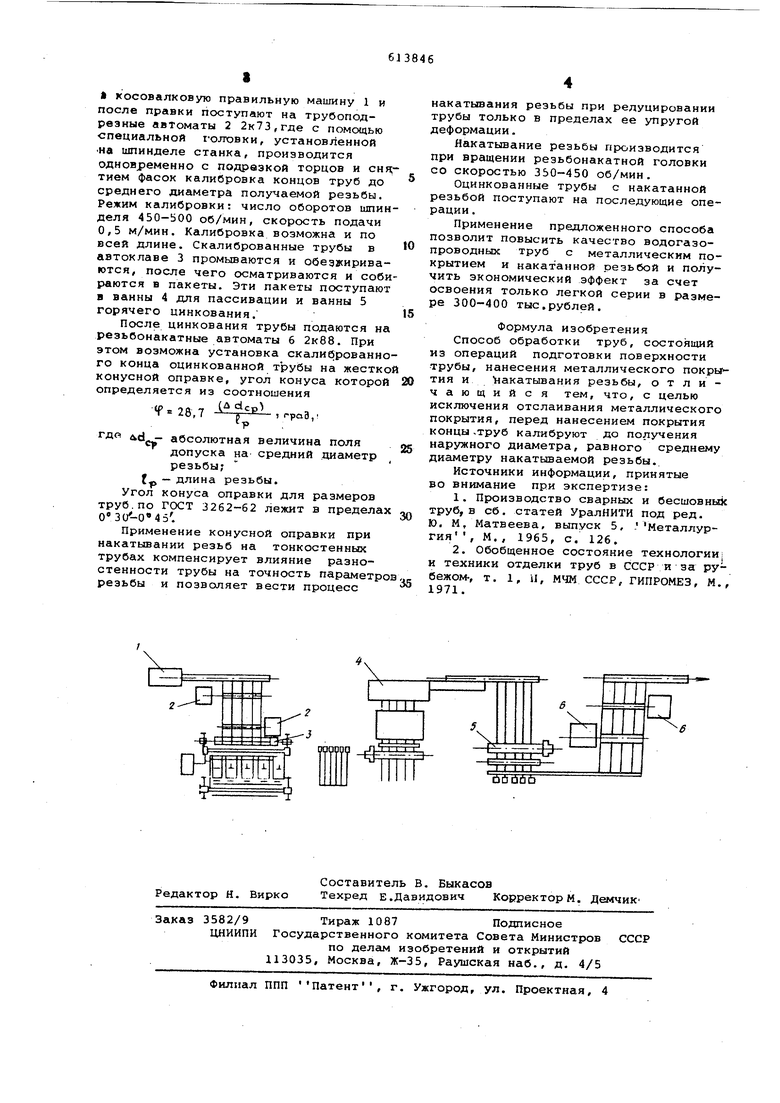

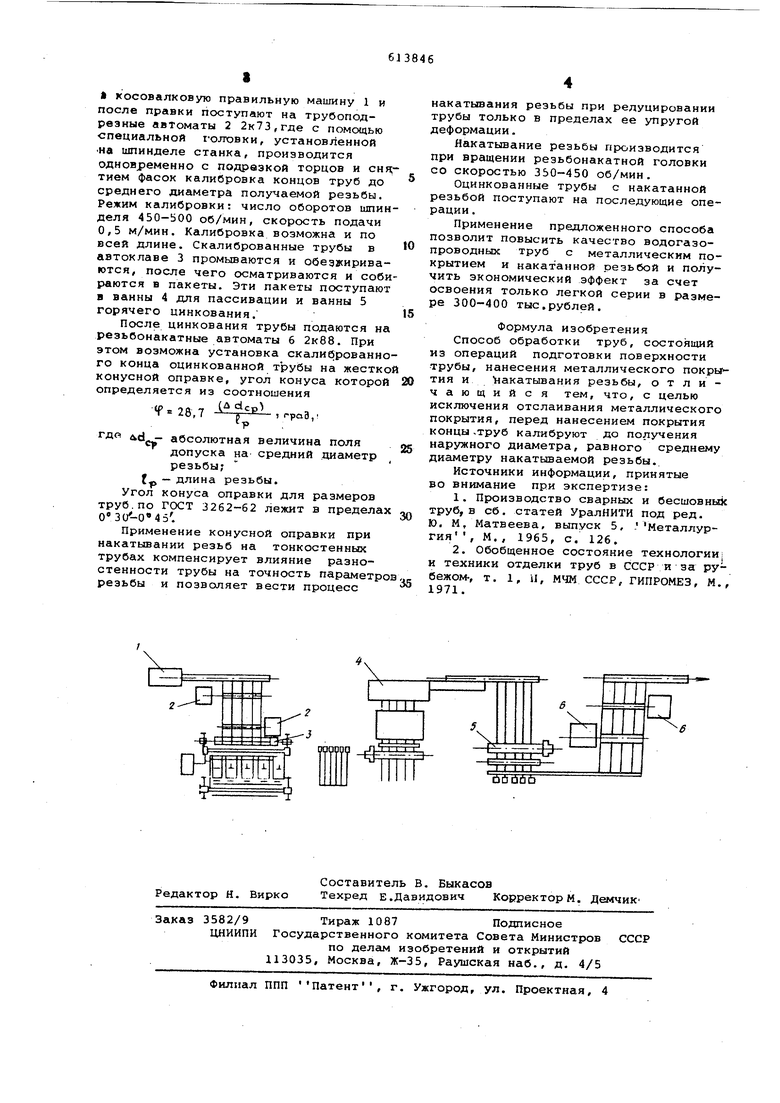

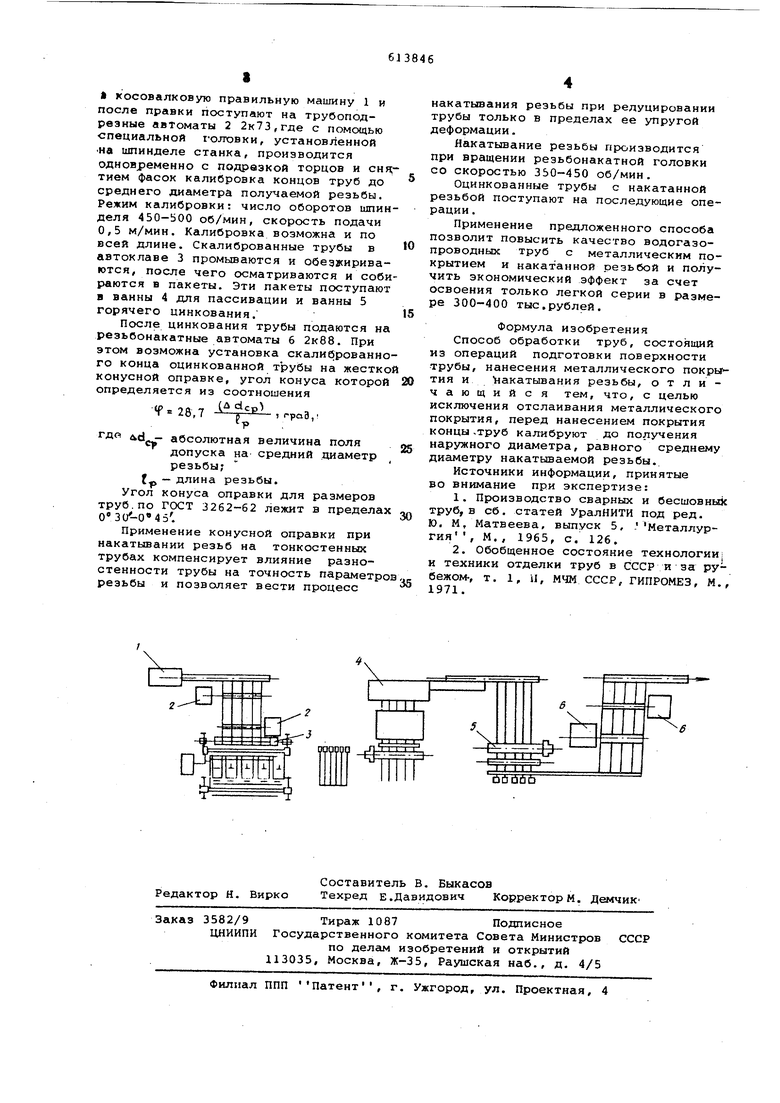

Изобретение относится к обработке металлов давлением, а- именно к способу производства оцинкованных водогазопроводных труб. Известен способ накатывания резьб на водогазопроводные трубы резьбонакатными головками l . Однако указанный способ невозможн применять на оцинкованных трубах, так как из-за значительных пластичес деформаций покрытие отслаивается. .Наиболее близким к изобретению является способ обработки тпуб, при котором предусмотрена подготовка поверхности тру&, нанесение покрытия и изготовление резьбы на концах труб 2. Однако качество обработанных этим способом труб невысокое. Целью изобретения является исключение отслаивания металлического покрытия на. внутренней поверхности тру бы. Для достижения поставленной цели перед нанесением покрытия концы труб калибруют до получения наружного диа метра, равного среднему диаметру накатываемой резьбы. В процессе калибровки обрабатываемый конец трубы подвергается поверхностному пластическому деформированию которое, благодаря улучшению чистоты поверхности, приводит к увеличению глубины слоя диффузии металла покрытия в основной, т.е. увеличивает прочность соединения. Кроме того, одновременно с калибровкой производится редуцирование до среднего диаметра резьбы, в результате чего сокращается степень пластической деформации при последующем накатывании, которое по существующей технологии протекает одновременно с редуцированием. Как показали исследования, редуцирование является главной причиной отслаивания покрытия на внутренней поверхности труб. Поэтому в предлагаемом способе предусмотрено разделение процесса накатывания на два самостоятельных (редуцирование и резьбовыдавливание) с тем, чтобы в максимальной степени исключить влияние редуцирования на целостность покрытия. На чертежесхематично изображен технологический процесс изготовления труб с. покрытиями. Прокатанные или сваренные трубы после охлаждения рольгангом подаются косовалковую правильную машину 1 и после правки псх;тупают на трубоподрвэные автоматы 2 2к73,где с помощью специальной голхэвки, установленной на шпинделе станка, производится одновременно с подрезкой торцов и сн тием фасок калибровка концов труб до среднего диаметра получаемой резьбы. Режим калибровки: число оборотов шпи деля 450-SOO об/мин, скорость подачи 0,5 м/мин. Калибровка возможна и по всей длине. Скалиброванные трубы в автоклаве 3 промьюаются и обезжирива ются, после чего осматриваются и соб раются в пакеты. Эти пакеты поступаю а ванны 4 для пассивации и ванны 5 горячего цинкования. После цинкования трубы подаются н резьбонакатные автоматы 6 2к88. При этом возможна установка скалиброванн го конца оцинкованной трубы на жестк конусной оправке, угол конуса которо определяется из соотношения (Р та -т ( dcp , т 28,7 .| Ad абсолютная величина поля допуска на средний диаметр резьбы; fp - длина резьбы. Угол конуса оправки для размеров труб.по ГОСТ 3262-62 лежит в предела 030-045l Применение конусной оправки при накатывании резьб на тонкостенных трубах компенсирует влияние разностенности трубы на точность параметр резьбы и позволяет вести процесс накатывания резьбы при редуцировании трубы только в пределах ее упругой еформации. Накатывание резьбы производится при вращении резьбонакатной головки со скоростью 350-450 об/мин. Оцинкованные трубы с накатанной резьбой поступают на последующие операции . Применение предложенного способа позволит повысить качество водогазопроводных труб с металлическим покрытием и накатанной резьбой и получить экономический эффект за счет освоения только легкой серии в размере 300-400 тыс.рублей. Формула изобретения Способ обработки труб, состоящий из операций подготовки поверхности трубы, нанесения металлического покры тия и 1акатывания резьбы, отличающийся тем, что, с целью исключения отслаивания металлического покрытия, перед нанесением покрытия концы-труб калибруют до получения наружного диаметра, равного среднему диаметру накатываемой резьбы.. Источники информации, принятые во внимание при экспертизе: 1.Производство сварных и бесшовных труб, в сб. статей УралНИТИ под ред. Ю, М, Матвеева, выпуск 5, .Металлургия , М., 1965, с. 126. 2.Обобщенное состояние технологии: и техники отделки труб в СССР и за рубежом-, т. 1, и, МЧМ СССР, ГИПРОМЕЗ, М., 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для накатывания резьбы на трубах | 1979 |

|

SU854530A1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНОЙ ТРАПЕЦЕИДАЛЬНОЙ РЕЗЬБЫ | 2010 |

|

RU2443491C1 |

| Способ накатывания конической резьбы | 1980 |

|

SU948505A1 |

| Резьбонакатная головка для накатки резьбы на тонкостенных трубах | 1979 |

|

SU782937A1 |

| РЕЗЬБОНАКАТНАЯ ГОЛОВКА | 2002 |

|

RU2214883C2 |

| РОЛИКИ ДЛЯ НАКАТЫВАНИЯ НАРУЖНОЙ ТРАПЕЦЕИДАЛЬНОЙ РЕЗЬБЫ | 2010 |

|

RU2443492C1 |

| СПОСОБ РЕЗЬБОФРЕЗЕРОВАНИЯ С НАКАТЫВАНИЕМ | 2004 |

|

RU2252099C1 |

| САМОРАСКРЫВАЮЩАЯСЯ РЕЗЬБОНАКАТНАЯ ГОЛОВКА | 2004 |

|

RU2253533C1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНОЙ РЕЗЬБЫ | 2010 |

|

RU2449850C2 |

| РОЛИК ДЛЯ НАКАТЫВАНИЯ НАРУЖНОЙ РЕЗЬБЫ НА ЗАГОТОВКЕ | 2010 |

|

RU2447965C2 |

Авторы

Даты

1978-07-05—Публикация

1975-12-16—Подача