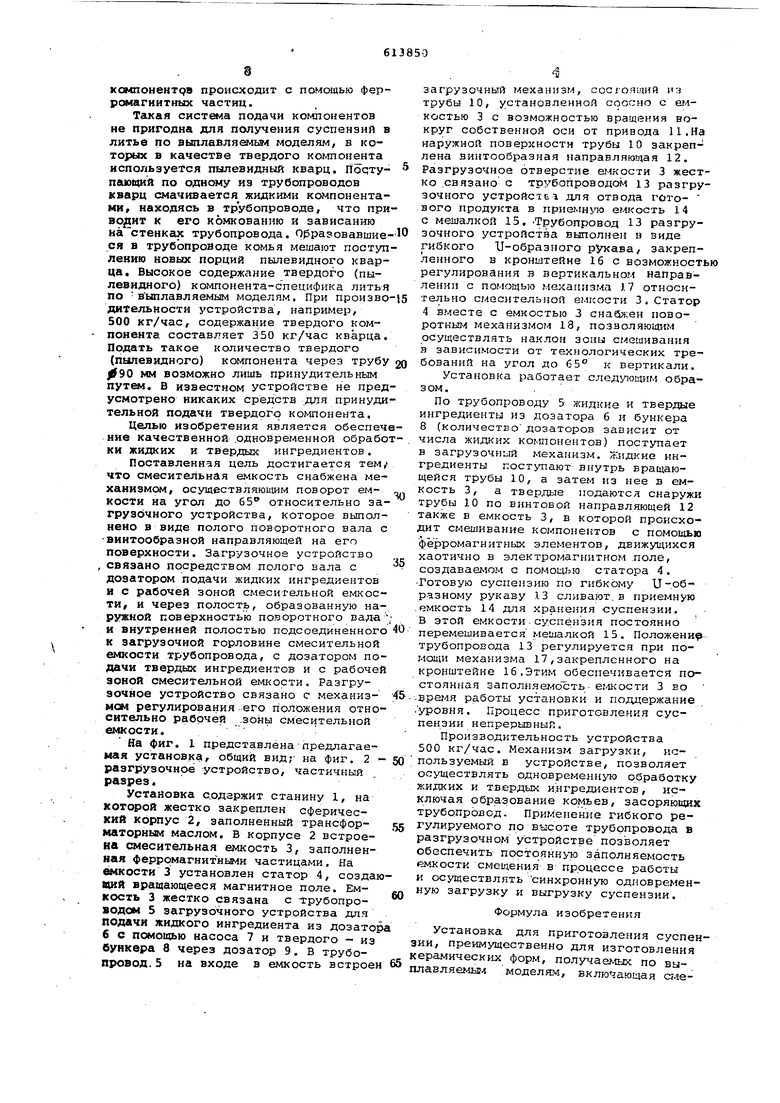

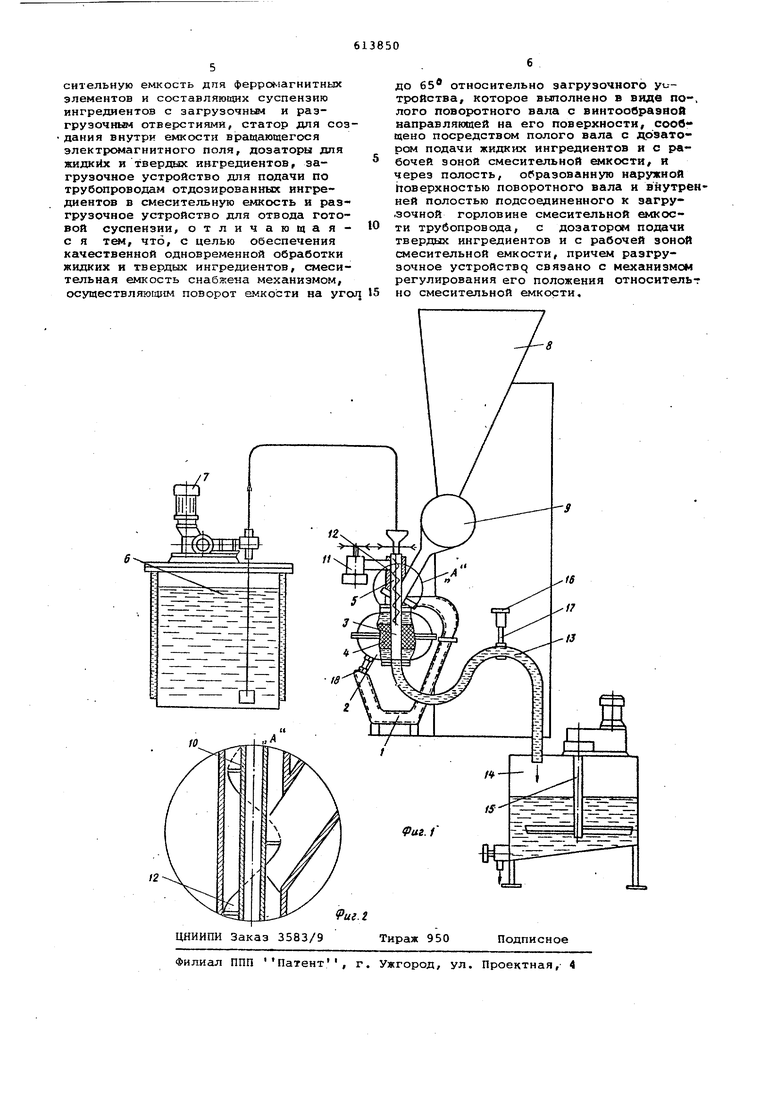

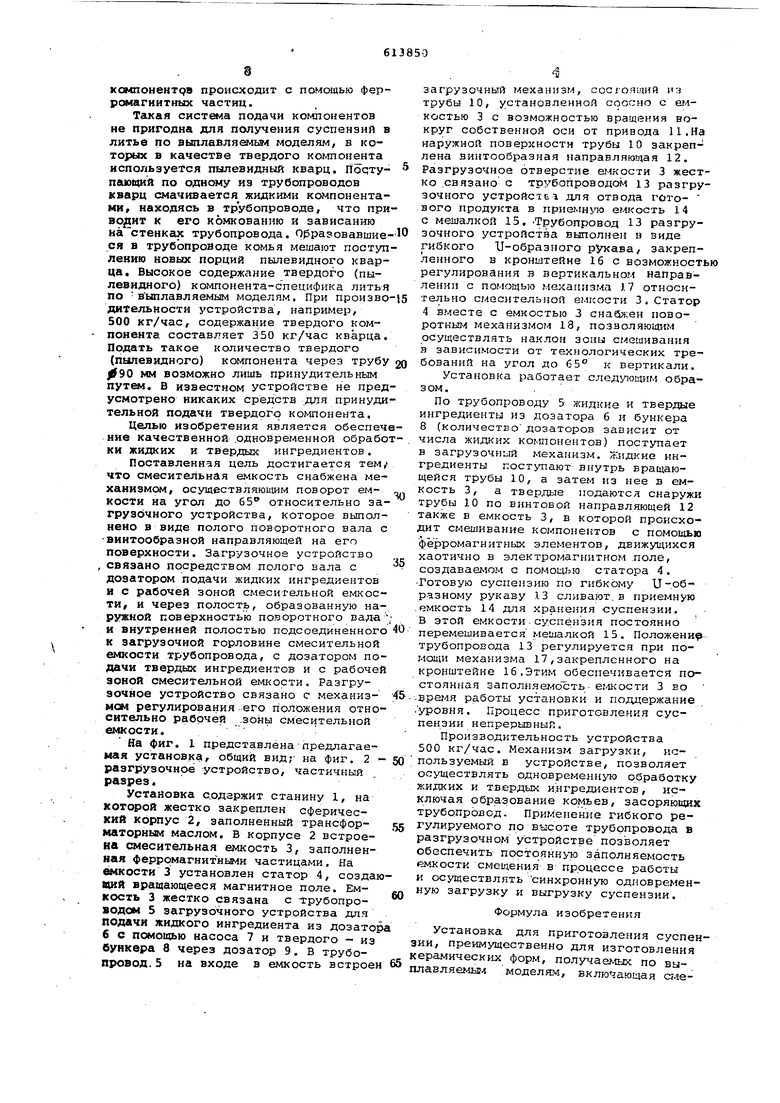

компонентдв происходит с памощью феррсжагнитных частиц. Такая система подачи компонентов не пригодна для получения суспензий в литье по выплавляемым моделям, в которых в качестве твердого компонента используется пылевидный кварц. Портупаиощий по одному из трубопроводов кварц смачивается жидкими компонентами, находясь в трубопроводе, что при водит к его комкованию и зависанию настенках трубопровода. Орразовавшиеся в трубопроводе комья мешают поступ лению новых порций пылевидного кварца. Высокое содержание твердого (пылевидного) компонента-специфика литья по выплавляемым моделям. При проиэво дительности устройства, например, 500 кг/час, содержание твердого компонента составляет 350 кг/час кварца. Подать такое количество твердого (пылевидного) компонента через трубу ff9Q ММ возможно лишь принудительным путем. В известном устройстве не пред усмотрено никаких средств .для принуди тельной подачи твердого компонента. Целью изобретения является обеспеч ние качественной .одновременной обрабо ки жидких и твердых ингредиентов. Поставленная цель достигается тем, что смесительная емкость снабжена механизмом, осуществляющим поворот емкости на угол до 65 относительно загрузочного устройства, которое выполнено в виде полого поворотного вала с винтообразной направляющей на его поверхности. Загрузочное устройство , связано посредством полого вала с дозатором подачи жидких ингредиентов и с рабочей зоной смесительной емкости, и через полость, образованную наружной поверхностью поворотного вала и внутренней полостью подсоединенного к загрузочной горловине смесительной емкости трубопровода, с дозатором подачи твердых ингредиентов и с рабочей зоной смесительной емкости. Разгрузочное устройство связано с механизмсм регулирования его положения относительно рабочей .зоны смесительной . На фиг. 1 представлена-предлагаемая установка, общий вид,- на фиг. 2 разгрузочное устройство, частичный разрез. Установка с.одаржит станину 1, на которой жестко закреплен сферический корпус 2, заполненный трансформатерным маслом, в корпусе 2 встроена смесительная емкость 3, заполненная ферромагнитн№1и частицами. На емкости 3 установлен статор 4, создаю ций вращающееся магнитное поле. Емкость 3 жестко связана с трубопроводом 5 загрузочного устройства для подачи жидкого ингредиента из дозатор 6 с помощью насоса 7 и твердого - из бункера 8 через дозатор 9. в трубопровод. 5 на входе в емкость встроен эагрузочньпЧ механизм, сосгоящнй из трубы 10, установленной соосно с et-iкостью 3 с возможностью вращения вокруг собственной оси от привода И.На наружной поверхности трубы 10 закреплена винтообразная направляющая 12. Разгрузочное отверстие е1-1кости 3 жестко .связано с трубопроводом 13 разгрузочного устройств 1 для отвода готового проду1ста в приемную ег-1кость 14 с мешалкой 15. Трубопровод 13 разгрузочного устройства выполнен в виде гибкого Ц-образного рукава, закрепленного в кронштейне 16 с возможностью регулирования в вертикальном направлении с помощью механизма 17 относительно смесительной емкости 3. Статор 4 вместе с емкостью 3 снабжен повоpoTHfcSv механизмом 18, позволяющим осуществлять наклон зоны смешивания в зависимости от технологических требований на угол до 65° к вертикали. Установка работает следующим образом.. По трубопроводу 5 и твердые ингредиенты из дозатора 6 и бункера 8 (количество дозаторов зависит от числа жидких компонентов) поступает в загрузочный механизм. Жидкие ингредиенты поступают внутрь вращающейся трубы 10, а затем нз нее в емкость 3, а твердые подаются снаружи трубы 10 по винтовой направляющей 12 также в емкость 3, в которой происходит смешивание компонентов с помощью ферромагнитных элементов, движущихся хаотично в электромагнитном .поле, создаваемом с помощью статора 4. Готовую суспензию по гибкому U-образному рукаву 13 сливают, в приемную .емкость 14 для хра гения суспензии. В этой емкости.суспензия постоянно перемешивается мешалкой 15. Положение трубопровода 13 регулируется при помощи механизма 17,закрепленного на кронштейне 16,Этим обеспечивается постоянная заполняег-iocTb е:-1кости 3 во -врегля работы установки и поддержание .уровня. Процесс приготовления суспензии непрерывный. Производительность устройства 500 кг/час. загрузки, i Cпользуемый в устройстве, позволяет осуществлять одновременную обработку жидких и тв.ердых и.нгредиентов, исключая образование комьев, засоряющих трубопровод. Применение гибкого регулируемого по в.ысоте трубопровода в разгрузочном устройстве поз:воляет обеспечить псзстоянн то заполняемость емкости смещения в пр.оцессе работы и осуществлять синхронную одновременную загрузку и выгрузку суспензии. Формула изобретения Установка для приготовления суспении, преимущественно для изготовления ерамических форм, получаег-шх по вылавляемы : моделям, включающая оме

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для приготовления огеливаемой суспензии и ее вариант | 1984 |

|

SU1171181A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2351469C2 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГИПСОВЫХ ФОРМ И СТЕРЖНЕЙ ПРИ ПРОИЗВОДСТВЕ ОТЛИВОК ИЗ ЦВЕТНЫХ И ДРАГОЦЕННЫХ СПЛАВОВ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1999 |

|

RU2155114C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СУСПЕНЗИИ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2162763C1 |

| Автобетоносмеситель с дозированной подачей смеси | 1989 |

|

SU1791193A1 |

| ДОЗАТОР, УСТАНОВКА ДЛЯ ТРАНСПОРТИРОВКИ ПЛОТНОГО ПОТОКА И СПОСОБ ПОДАЧИ ПЫЛЕВИДНОГО НАСЫПНОГО МАТЕРИАЛА | 2010 |

|

RU2539406C2 |

| Суспензия для изготовления оболочковых форм по выплавляемым моделям и способ ее приготовления | 1985 |

|

SU1423249A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2375144C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ | 2009 |

|

RU2408819C1 |

| МОБИЛЬНАЯ УСТАНОВКА ПРОИЗВОДСТВА ВЗРЫВЧАТЫХ ВЕЩЕСТВ (ВАРИАНТЫ) | 2008 |

|

RU2373172C1 |

Авторы

Даты

1978-07-05—Публикация

1974-08-20—Подача