1

Изобретение относится к термической обработке, например сушке, тонкодисперсных материалов и может быть использовано в химической , птцевой и других отраслях промышленности.

Известен способ термообработки сыпучих зернистых материалов, осуществляемый путем ударного слияния двух встречных струй газовзвесв, которые ограничены разгонными каналами |l}..

Известен также способ сушки жидких материалов, осушествляемьй путем распыления жидкости в потоке теплоносителя с одновременной электрической зарядксй образующихся капель и наложения на поток силового поля. При этом поток теплоносителя закручивают, а в качестве силового поля используют постоянное электромагнитное поле, ось KOTOpotxj параллельна оси движения теплоносителя по винтовой линии 2J.

Недостатком пе{эвого известного способа термообработки сыпучих материалов является соударение частиц плотной фазы между собой и со стенками разгонных каналов, что п жводит к торможению частиц, а в случае обработки материалов, склонных к налипанию - к образованию пленки на внутренней поверхности стенок камеры. Недостатком второго способа является сепарирующее действие центробежных сил, возникающих при движении теплоносителя по винтовой линии, и тормозящее воздействие сил электромаг нитного поля на капт раствора. В обоих случаях указанные недостатки снижают интенсивность процесса термообработки.

Целью изобретения является интенсиф каиия процесса термообработки дисперсных материалов.

Поставленная цепь достигается тем, что

разгонные каналы выполнены в виде- конденсаторов, внутренние стенки каждого из ко- заряжают одноименным электрическим зарядом, н зарядки дисперсных частиц (твердых, пастообразных и жидких) при вводе

в установку электрическим зарядом одноименным с зарядом внутренней стенки разгонных каналов. В результате этого между частицами, а также между частицами и стенкой разгонных каналов возникают электрические силы отталкивания, которые препятствукуг соударению частиц между собсЛ и со cтeнкa fи разгонных каналов.

Для компенсации утечки заряда с выносимыми частицами обрабатываемого материала и в окружающую среду подзарядка системы осуитествляется от генератора постоянного тока любого типа, например гальванических элементов.

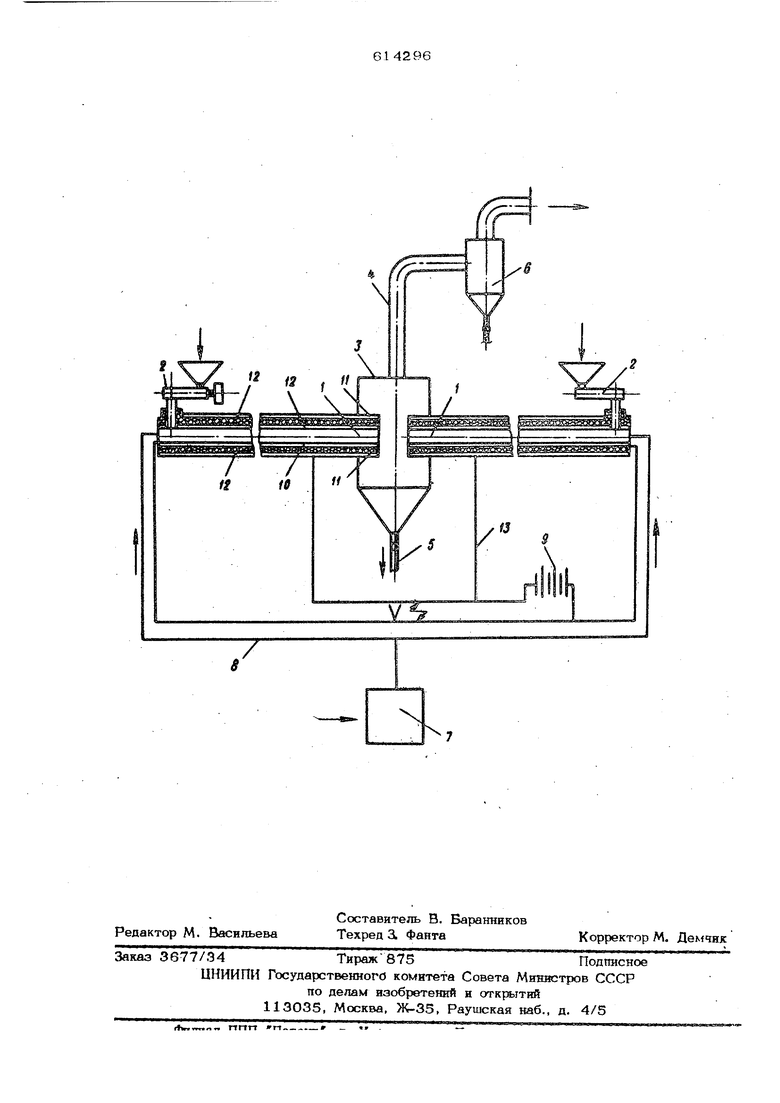

Ма чертеже изображено устройство для осуществления предлагаемого способа.

Устройство состоит из разгоннь х каналов 1, питателей 2, выполненных в виде форсунок, разделительной камеры 3, трубопровода 4 для отвода отработанного газа, трубопровода 5 для вывода обработанного материала из камеры 3, пылеотделителя 6, калорифера 7 для газообразного теплонос теля и трубопроводов 8 для подачи теплоносителя в разгонные каналы 1. Устройство Ьнабжено электрогенераторам 9, который | совцинен с ним через посредство разгонных каналов 1 и трубопроводов 8. Для осущест вления указанного способа разгонные кана-. лы 1 выполнены многослойно. Внутренняя поверхность 1О и наружная поверхность 11 к налов покрьгты электропроводным материалом между ними размешена электроизоляционнай прослойка. 12. Питатели 2 изолированы от наружной поверхности каналов 1 и соединены с внутренней поверхностью 10, -которая заряжается электрическим зарядом опреде- ленного знака от электрогенератора 9 посредством трубопроводов 8. Наружная поверхность 11 заряжается электрическим зарядом противоположного знака от sneKTpo генератора 9 через посредство проводника 13.

Способ термообработки дисперсных ма териалов осушествляется следующим образом.

Дисперсный материал, подаваемый в раз.Грнные каналь( 1 питателями 2, заряжается электрическим зарядом, одноим:енным по знаку с зарядом, подаваемым на внутрен. нюю поверхность 10 через посредство трубопррводов 8, подключенных к электрогенератору 9. Одновременно с этим из калорифера 7 по трубопроводам 8 в разгонные каналы 1 подается теплоноситель, который подхватывает дисперсный-материал и выносит его в зону соударения в разделительной камере 3. Одноименность электрического заряда по знаку заряженных частиц дисперсного материала и внутренней поверхности

10 препятствует его налипанию на внутрен , нюю поверхность каналов 1 и соударению частиц между собсй. Частицы концентрируют ся в центральной части свободного прохода каналов 1, что способствует увеличению их скоростей. Когда же частицы попадают в камеру 3, соединенную с наружной поверхностью 11 и соответствеЙно заряженную электрическим зарядом одноименным по зна ку с зарядом,подаваемbj i на наружную поверхность 11, и противоположным по зНаку с зарядом частиц, происходит отвод электрического заряда от частиц. Обработанный материал отводится из камеры 3 через трубопровод 5, а теплоноситель - через трубопровод 4 на пылеотделитель 6. Электрогенератор 9 во время процесса осуществляет подзарядку устройства соответствующими электрическими потенциалами.

Благодаря использованию эффекта конденсаторов, образованного разноименной электрической подзарядкой изолированных одна от дрУ Гой поверхностей разгонных каналов 1 и частиц дисперсного материала одноименныц зарядом по знаку с зарядом внутренней поверхностн 10, осуществляется интенсифика ция процесса термообработки дисперсных материалов.

Формула изобретения

1.Способ термообработки диспе{х:кых материалов, растворов и паст путем подачи их в потоке теплоносителя во встречных струях через разгонные каналы, снабженные электроизоляцией, и одновременной электрической зарядки обрабатываемых частиц, отличающийся тем, что, с целью интенсификации процесса термообработки, внутренние стенки каналов заряжают электрическим зарядом, одноименным по знаку

с зарядом частиц.

2.Способ по П.1, отличающийс я тем, что каналы снаружи электроизоляции покрывают электропроводным материало

; который заряжают электрическим зарядом, противоположным по знаку с зарядом частиц.

Источники информации, принятые во вниманве При экспертизе:

1.Авторское свидетельство 373496, кл. р26 В 3/12, 1971.

2.Авторское сввдетельство № 492714, кп. F 26 В 3/12, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗМЕЛЬЧЕННЫХМАТЕРИАЛОВ | 1968 |

|

SU207101A1 |

| Устройство для термообработки дисперсных материалов во встречных струях | 1978 |

|

SU737740A1 |

| Установка для термообработки дисперсных материалов | 1976 |

|

SU596792A2 |

| Способ термообработки дисперсных материалов и устройство для его осуществления | 1977 |

|

SU666401A1 |

| Установка для термообработки дисперсных материалов во встречных струях | 1977 |

|

SU618625A1 |

| Установка для термообработки дисперсных материалов | 1975 |

|

SU569825A1 |

| Установка для термообработки дисперсных материалов | 1976 |

|

SU735885A2 |

| СПОСОБ СУШКИ ТЕРМОЛАБИЛЬНЫХ ДИСПЕРСНЫХМАТЕРИАЛОВ | 1972 |

|

SU419699A1 |

| Способ сжигания топлива | 1977 |

|

SU727942A1 |

| Установка для термообработки дисперсных материалов во встречных струях | 1978 |

|

SU765632A1 |

Авторы

Даты

1978-07-05—Публикация

1976-12-20—Подача